Изобретение относится к обработке материалов и может быть использовано при плазмохимической обработке, в частности при травлении обратной стороны полупроводниковой пластины с одновременной защитой ее лицевой стороны.

В основу изобретения положена задача увеличения выхода годных изделий за счет сохранения высокого качества лицевой поверхности изделия при обработке обратной стороны.

Известно устройство для плазмохимического травления полупроводниковых пластин, содержащее реакционно-разрядную камеру с входным и выходным патрубками газа, подложкодержатель в виде плиты для размещения обрабатываемых пластин, электроды, соединенные с ВЧ-генератором и служащие для создания газовой плазмы. Расположение пластин на подложкодержателе обеспечивает защиту от травления одной из сторон пластины.

Недостаток известного устройства заключается в том, что при укладывании пластины на металлическую поверхность возможно появление на стороне пластины, соприкасающейся с поверхностью подложкодержателя, царапин, загрязнений, нарушений рельефа пластин. Это обусловливает низкое качество обработки, снижает выход годных.

Из известных наиболее близким по технической сущности является устройство для плазмохимической обработки обратной стороны пластины с одновременной защитой лицевой, содержащее реакционно-разрядную камеру с потенциальным электродом и подложкодержателем, выполненным в виде кольца с отверстиями и углублением для размещения пластин, обращенным в обратную сторону от потенциального электрода. Патрубок напуска газа установлен над подложкодержателем с лицевой стороны пластины, патрубок откачки под ним.

Предотвращение загорания плазмы над лицевой стороной пластины обеспечивается за счет выбора определенного соотношения давлений рабочего газа со стороны лицевой и обратной поверхностей пластины.

Недостаток известного устройства заключается в том, что не учитывается возможность возникновения плазменного разряда над лицевой стороной пластины, так как при определенном расстоянии между электродами и пластиной не выполняется соотношение Рd для поджигания разряда (из кривой Пашена), что и делает возможным загорание разряда над лицевой стороной. Кроме того, в объеме обработки пластин отсутствуют области с повышенной по сравнению с окружающим этот объем пространством камеры напряженностью ВЧ-поля, что не позволяет добиться высоких скоростей травления (1 мкм/мин и более). Такие скорости могут быть достигнуты за счет большого увеличения мощности, но это приводит к возникновению газового разряда над лицевой стороной пластины, что исключает ее защиту.

Техническая задача изобретения устранение указанных недостатков, т.е. увеличение выхода годных при обработке обратной стороны пластины с сохранением качества лицевой.

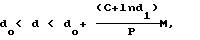

Техническая задача достигается тем, что в устройстве для плазмохимической обработки обратной стороны полупроводниковой пластины с одновременной защитой лицевой, содержащем реакционно-разрядную камеру с системой возбуждения газового разряда, выполненной в виде плоскопараллельных электродов, один из которых соединен с ВЧ-генератором, подложкодержателем, размещенным между электродами, патрубком напуска рабочего газа, расположенным над подложкодержателем, и патрубком откачки, расположенным под ним по центру электрода над подложкодержателем, размеры электродов по плоскости выбраны соизмеримыми с размерами пластины, высота электродов не меньше зазора между электродами, а расстояние d между подложкодержателем и электродом, расположенным над ним, определяется в соответствии с соотношением

do< d <  + do

+ do

где

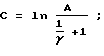

c ln  M

M  ln

ln +1

+1 ,

,

do толщина пластины, см;

d1 расстояние между пластиной и нижним электродом, см;

А константа для данного газа, см-1˙торр-1;

γ коэффициент вторичной эмиссии для данного газа и материала электрода.

Повышение скорости процесса обеспечивается за счет того, что площадь электродов выбрана соизмеримой с площадью пластины, а высота их не меньше расстояния между электродами. Такая "ступенька" обеспечивает образование в объеме под пластиной зоны с повышенной напряженностью электрического поля, в среднем в 2-5 раз превышающей напряженность поля в окружающем этот объем пространства реакционной камеры.

Если высота "ступеньки" не меньше высоты электродов, то напряженность электрического поля между электродами (в предлагаемом случае под пластиной) увеличивается в 2-5 раз по сравнению с напряженностью поля в окружающем этот объем пространстве реакционной камеры. За счет этого между нижним электродом и обратной стороной пластины создается зона с преимущественной диссоциацией рабочего газа (галогенуглерода), что приводит к увеличению концентрации активных частиц и вследствие этого к повышению скорости травления. Кроме того, тепловая мощность выделяется в основном в зоне разряда (между ступеньками), оставляя относительно холодной зону вокруг нее. Теплообмен между этими зонами предотвращает перегрев пластины, способствуя тем самым сохранению качества лицевой стороны пластины, что не может быть гарантировано в прототипе при увеличении мощности разряда.

Размеры электродов должны находиться в пределах от равных размеру пластины до размера, на 5% превышающего размер пластин. При размерах, меньших размера пластин, края пластин будут "висеть", что приведет либо к неравномерной обработке пластин, либо к тому, что края пластин могут не обрабатываться. Превышение размеров электродов более чем на 5% размера пластин приводит к уменьшению плотности мощности в разряде более чем на 5% а скорости травления на 25% так как зависимость скорости от мощности изменяется в подобных системах травления почти по квадратичному закону (Плазменная технология в производстве СБИС. / Под ред. Айнспрука и О.Брауна. М. Мир, 1987, с.244, рис.7.17). В связи с этим в изобретении приведены размеры пластин и размеры электродов, которые должны быть соизмеримы (соответствовать друг другу). В противном случае цель не может быть достигнута.

Для сохранения качества лицевой стороны пластины при обработке ее обратной стороны необходимо создать условия, при которых плазменный разряд между верхним электродом и пластиной не может гореть.

Приведенное соотношение позволяет определить расстояние между верхним электродом и пластиной, при котором разряд в этом промежутке отсутствует. При этом исходят из того, что между верхним электродом и пластиной разряд отсутствует в том случае, если пробивное напряжение будет меньше минимального потенциала зажигания разряда. Поскольку потенциал зажигания разряда зависит от рода и давления газа, материала электрода и расстояния между электродами, можно определить расстояние между верхним электродом и пластиной, при котором разряд над пластиной никогда не загорится, а будет гореть только под пластиной. Поток реакционного газа направлен из зоны, ограниченной верхним электродом и пластиной. Поэтому при определенной разности давлений над и под пластиной он будет вытеснять все активные частицы над лицевой стороной пластины, которые могли бы туда поступать из зоны разряда под пластиной, гарантируя тем самым защиту лицевой стороны пластины.

Определим максимальное расстояние между верхним электродом и пластиной, при котором разряда над пластиной не будет. Чтобы разряд над пластиной не горел, необходимо выполнение условия V<Vmin, где V потенциал зажигания над пластиной; Vmin минимальное напряжение пробоя разрядного промежутка.

Известны следующие формулы:

V  Vmin=

Vmin=  ln

ln +1

+1 ;

;

c ln  ,

,

где А, В постоянные для данного газа;

γ коэффициент вторичной эмиссии материала электродов.

Пусть V=Vmin,

тогда

ln

ln +1

+1 .

.

Если принять, что  ln

ln +1

+1 M, то

M, то  M. (1)

M. (1)

Далее, рассматривая пластину как промежуточный электрод, допустим, что потенциалы зажигания под и над пластиной V1 и V2 соотносятся как

Тогда

Тогда

>

>  1.

1.

Учитывая, что из (1)

c+lnP2d2=  > (2)

> (2)

d2=  .

.

Таким образом, любое расстояние между верхним электродом и пластиной, меньшее полученного в выражении (2), будет гарантировать отсутствие разряда над пластиной, т.е. обеспечивать высокое качество защиты ее лицевой стороны.

Расстояние между электродами и подложкодержателем, при котором достигается положительный эффект при обработке обратной стороны пластины толщиной do, определяется из соотношения

do< d <  + do

+ do

При этом для эмпирически выведенных соотношений пределы изменений параметров соответствуют пределам изменения параметров стандартных систем для плазмохимической технологии. Учитывая, что рабочие давления плазмохимического процесса изменяются в пределах от 1 до 10 торр, вышеуказанное соотношение принимает вид

do< d <  + do.

+ do.

Пластины различного диаметра имеют разные толщины, поэтому расстояние d в предлагаемом устройстве должно определяться в каждом случае в зависимости от диаметра обрабатываемых пластин.

При анализе известных технических решений установлено, что устройство для плазмохимического травления обратной стороны пластины с одновременной защитой лицевой, в котором выбрано определенное расстояние между верхним электродом и подложкодержателем, неизвестно. Поэтому изобретение соответствует критерию существенности отличий.

Изобретение поясняется чертежом, где представлен общий вид предлагаемого устройства (в разрезе).

Устройство для плазмохимической обработки пластин содержит цилиндрическую реакционно-разрядную камеру 1, в которой установлены водоохлаждаемые электроды 2, 3, соединенные с ВЧ-генератором 4. В центре верхнего электрода 2 имеется канал 5 для напуска рабочего газа, в центре нижнего электрода 3 канал для откачки газа. Между электродами расположен подложкодержатель 6, выполненный в виде тонких кварцевых штифтов.

Устройство работает следующим образом.

В цилиндрической реакционно-разрядной камере обрабатываемую пластину 7 устанавливают на подложкодержателе 6 лицевой стороной в сторону верхнего электрода 2. При этом между этим электродом и пластиной устанавливается строго фиксированное расстояние, определяемое в соответствии с приведенным соотношением. Камера откачивается до предварительного давления, а затем через канал 5 напускается газ до установления рабочего давления. Затем между верхним электродом 2 и нижним электродом 3 прикладывается ВЧ-напряжение. Поскольку разряд между верхним электродом и пластиной гореть не может в силу малого расстояния и приведенных в заявке рассуждений, то ВЧ-разряд возбуждается в области под пластиной между ней и нижним электродом. Таким образом обратная сторона пластины обрабатывается. Поток реакционного газа направляют из зоны, ограниченной верхним электродом и пластиной, он вытесняет все активные частицы над лицевой стороной пластины, которые могли бы туда поступать из зоны разряда под пластиной, гарантируя тем самым защиту лицевой стороны пластины.

П р и м е р. В цилиндрической реакционно-разрядной камере диаметром 200 мм проводилось травление обратной стороны кремниевой пластины диаметром 100 мм, толщиной 500 мкм при помощи ВЧ-генератора частотой 13,56 МГц на мощности 700 Вт. При этом расстояние между нижним электродом и обратной стороной пластины d1 составляло 10 мм, а между верхним электродом и лицевой стороной пластины было определено из приведенного соотношения. При этом учитывалось, что в рабочем диапазоне Р=1-10 мм рт.ст. γ10-1-10-3 (для тлеющего разряда); Pd=1-10 см˙торр (1 мм рт.ст.1 торр); А=1-30; e=2,72.

При расчете по формуле величина d получилась равной 0,1-1,0 см, т.е. в соответствии с приведенным соотношением d должно быть выбрано меньше 0,1 см.

В примере конкретного исполнения расстояние между верхним электродом и лицевой стороной пластины составляло 0,05 см (0,5 мм), т.е. меньше 0,1 см. Расстояние между рабочей поверхностью электродов 2 и 3 и дном камеры составляло 15 мм. Камера откачивалась до предельного давления 1-10 Па, и проводился напуск рабочего газа фреона-14 (СF4) с расходом 90 см3/мин и кислорода с расходом 10 см3/мин до давления 400 Па. Проводилось травление слоев поли-Si, SiO2 с толщинами 0,5 мкм и 0,1 мкм. Скорость травления в предлагаемом устройстве составляла для поли-Si 1,5 мкм/мин, для SiO2 1,0 мкм/мин, для Si3N4 0,4 мкм/мин (в известном устройстве 0,5; 0,1; 0,2 мкм/мин соответственно). Выход годных по лицевой стороне увеличился на 0,4%

При расстоянии d < 0,5 мм скорость обработки и выход годных по лицевой стороне остаются на том же уровне. Расстояние d>0,5 мм не обеспечивает достижение положительного эффекта: уменьшается выход годных.

Таким образом, предлагаемое устройство позволит защитить лицевую сторону пластины, повысить скорость травления обратной стороны полупроводниковой пластины. Кроме того, предлагаемое устройство позволяет травить вещества, удаляемые как без ионной бомбардировки (поли-Si, Si3N4), так и при обязательном ее наличии (SiO2).

В настоящее время на предприятии разработана автоматизированная установка травления обратной стоpоны полупроводниковых пластин диаметром 100-125 мм с использованием предложенного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА АЛМАЗА В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА ПОСТОЯННОГО ТОКА | 1999 |

|

RU2168566C2 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| Масс-спектрометрическое устройство для диагностики плазмохимических процессов | 1990 |

|

SU1780131A1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

SU1760946A1 |

| СПОСОБ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ | 1994 |

|

RU2127926C1 |

Использование: в микроэлектронике, в частности в устройствах для плазмохимической обработки (травления) обратной стороны полупроводниковой пластины с одновременной защитой лицевой. Сущность изобретения: в устройстве для травления предусмотрена система возбуждения газового разряда, которая выполнена в виде параллельных электродов с выступающей центральной частью, диаметр которой соответствует размеру обрабатываемой пластины или на 5% превышает его, а высота выступающей центральной части не меньше расстояния между электродами. Подложкодержатель размещен на расстоянии d от выступающей центральной части верхнего электрода, определяемом из соотношения: d больше do или меньше {do+[(C+ln d1)/P]M}, где C = ln[A/1/γ+1)]; M = l/A ln(1/γ+1); do толщина обрабатываемой пластины, см; d1 расстояние между пластиной и нижним электродом, см; A константа потенциала зажигания для данного газа, см-1 · торр; гамма коэффициент вторичной эмиссии для данного газа и материалла электрода; P 10 торр; l 2,72. При этом верхний электрод служит крышкой, а нижний электрод дном разрядной камеры, система напуска рабочего газа выполнена в виде патрубка, установленного по центру верхнего электрода над подложкодержателем, и система откачки выполнена в виде патрубка, установленного по центру нижнего электрода. 1 ил.

УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ОБРАТНОЙ СТОРОНЫ ПОЛУПРОВОДНИКОВОЙ ПЛАСТИНЫ С ОДНОВРЕМЕННОЙ ЗАЩИТОЙ ЛИЦЕВОЙ, содержащее реакционно-разрядную камеру с системой возбуждения газового разряда, выполненной в виде параллельных электродов, систему напуска рабочего газа и систему откачки газа, подложкодержатель, размещенный между электродами, отличающееся тем, что электроды выполнены с выступающей центральной частью, диаметр которой соответствует размеру обрабатываемой пластины или на 5% превышает его, а высота выступающей центральной части не меньше расстояния между электродами, подложкодержатель размещен на расстоянии d от выступающей центральной части верхнего электрода, определяемом из соотношения:

где

dо толщина обрабатываемой пластины, см;

d1 расстояние между пластиной и нижним электродом, см;

A константа потенциала зажигания для данного газа, см-1 · торр;

γ коэффициент вторичной эмиссии для данного газа и материала электрода;

P 10 торр;

l 2,72,

причем верхний электрод служит крышкой разрядной камеры, а нижний электрод дном разрядной камеры, система напуска рабочего газа выполнена в виде патрубка, установленного по центру верхнего электрода над подложкодержателем, а система откачки выполнена в виде патрубка, установленного по центру нижнего электрода.

| СПОСОБ ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ ПОРОДЫ | 0 |

|

SU165400A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-09-02—Подача