Изобретение относится к технике плазмохимических установок, а именно к устройствам для получения алмаза с помощью тлеющего газового разряда постоянного тока при давлении ниже атмосферного.

Известен ряд устройств, предназначенных для выращивания алмаза с помощью плазмохимической технологии, основанных на различных методах возбуждения плазмы: дуговом разряде, СВЧ разряде, тлеющем разряде.

Установки, использующие дуговой разряд, например (EP 0388861 A2, 1990), позволяют выращивать алмазы с относительно высокой скоростью роста до 40-120 мкм/час, но имеют ограничения по площади синтеза: 3-30 см2 и отличаются большими энергозатратами и высоким расходом рабочей смеси газов.

Установки на основе СВЧ разряда, например (EP 0343017 A2, 1989), позволяют выращивать алмазные пленки диаметром 3-8 см, но с малой скоростью 0,5-2 мкм/час. Такая производительность не удовлетворяет современным требованиям, а для ее повышения необходимо применение СВЧ источников большой мощности, что усложняет конструкцию и эксплуатацию установки.

Более перспективно с точки зрения повышения производительности и снижения себестоимости процесса синтеза алмаза применение плазмы тлеющего разряда постоянного тока.

Устройство Diamond and Related Materials, 1993, v. 2, p.357 для выращивания алмаза в плазме тлеющего разряда постоянного тока содержит разрядную камеру, охлаждаемые катод и анод, обращенный к катоду торцевой поверхностью, магнитную катушку, соосную с катодом и анодом и расположенную за анодом, устройства подачи рабочего газа-смеси водорода и метана и откачки камеры. На поверхности анода, обращенной к катоду, расположен плоский керамический изолятор, на поверхности которого расположена подложка для синтеза алмаза, или металлическое кольцо. Вращение плазменного столба по поверхности анода производится электродинамическими силами, возникающими в скрещенных электрическом и магнитном полях.

В таком устройстве невозможно значительное увеличение площади синтеза алмаза, так как в случае увеличения диаметра анода и соединенной с ним подложки электрический разряд стремится приблизиться к центру анода и подложки, так как расстояние катод - центр анода будет меньше расстояния катод - край анода. Кроме того, керамический изолятор относительно быстро (40-60 минут работы) запыляется углеродом, происходит смещение тлеющего разряда к центру подложки и часто срыв его в дуговой разряд.

Указанные недостатки в значительной мере преодолены в устройстве, описанном в Diamond and Related Materials, 1997, v. 6, p. 426-429). Оно является прототипом предлагаемого изобретения.

Устройство содержит те же основные элементы: герметичную камеру, в которой установлены охлаждаемые катод и анод, держатель подложки с плоской подложкой в виде диска для синтеза алмаза, магнитную катушку, расположенную внутри камеры под анодом, средства откачки и напуска рабочего газа, источники электропитания.

В этом устройстве анод выполнен в виде кольца, в отверстии которого находится подложкодержатель, отделенные от анода зазором и электрически изолированный от него. Поэтому подложкодержатель и подложка приобретают плавающий отрицательный потенциал вследствие бомбардировки ионами плазмы.

Вращение плазменного столба по поверхности анода производится электродинамической силой, возникающей в скрещенных электрическом и магнитном полях. В качестве рабочего газа используется смесь водорода и метана (2-5%) при давлении порядка 150 Торр. Площадь подложки 60-80 см2, скорость роста алмаза 3-10 мкм/час.

Основным недостатком устройства-прототипа является невозможность увеличения диаметра подложки для выращивания алмаза, что необходимо для повышения производительности процесса, определяемой произведением площади синтеза на скорость роста алмаза, и снижения затрат электроэнергии и газов на единицу продукции для повышения экономичности процесса.

Указанный недостаток является следствием таких факторов:

- нагрев подложки осуществляется плазмой, а так как плазма имеет неоднородную температуру, то с увеличением диаметра подложки растут температурные градиенты по ее поверхности, увеличиваются неоднородности роста и ухудшается качество алмаза;

- для достижения необходимой температуры синтеза при больших размерах подложки оказывается необходимой ее установка выше плоскости анода, что приводит к переходу тлеющего разряда в дуговой, который идет на подложку с подложкодержателем, а не на анод;

- при увеличении диаметров подложки и анода необходимо существенное увеличение диаметра и массы магнита для обеспечения необходимого распределения магнитного поля. При размещении магнита внутри камеры увеличение его размеров приводит к ухудшению качества газовой среды в камере вследствие повышенного газовыделения из магнитной катушки.

Кроме указанных, устройство имеет также следующие недостатки: отсутствие возможности оптимизации электрического потенциала подложки и ее расположения относительно плоскости анода и необходимость в герметичных токовводах для питания магнитной катушки, усложняющих конструкцию.

Целью предлагаемого изобретения является устранение указанных недостатков устройства-прототипа для повышения производительности и экономичности процесса выращивания алмаза с помощью плазмы тлеющего разряда постоянного тока путем существенного увеличения площади подложки, на которой выращивается алмаз с приемлемой скоростью роста и высоким качеством.

С этой целью в установку введены следующие конструктивные изменения (отличительные признаки):

- подложкодержатель установлен с возможностью осевого перемещения;

- в конструкцию подложкодержателя введен электрический подогреватель подложки;

- магнитная катушка установлена вне разрядной камеры;

- введен дополнительный источник питания для задания регулируемого отрицательного потенциала подложкодержателя относительно анода.

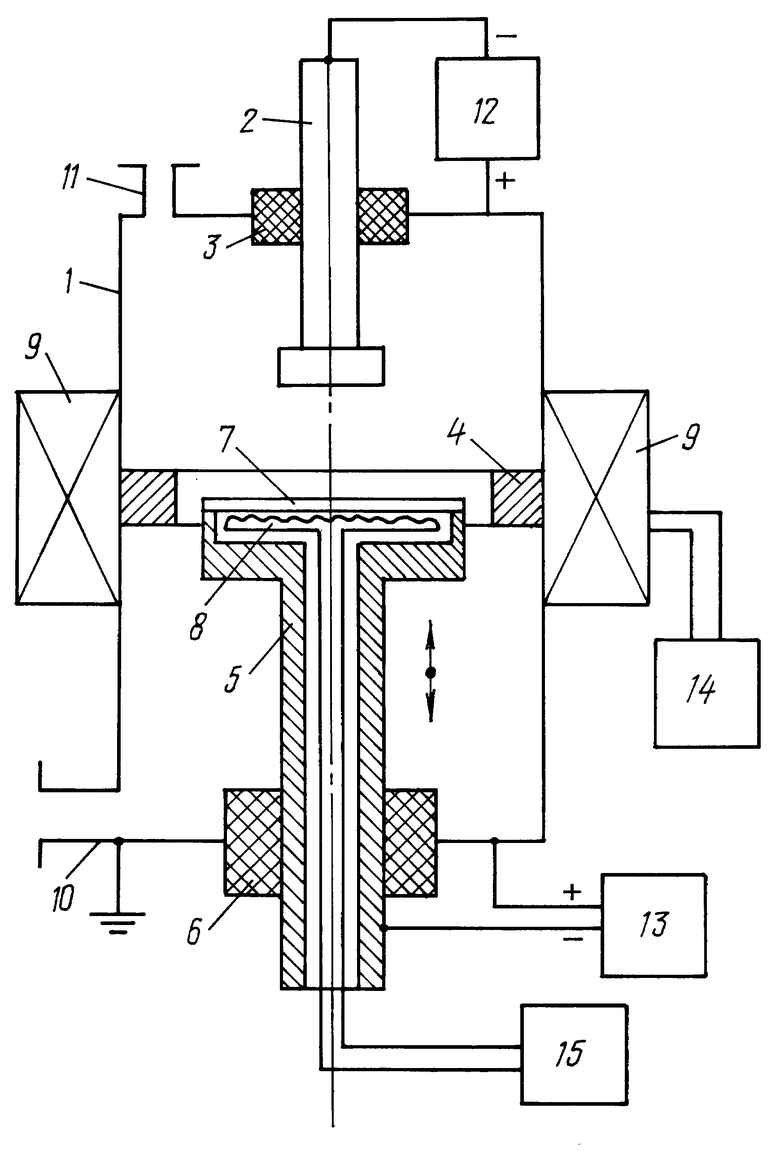

Конструкция предлагаемого устройства схематически представлена на чертеже.

Устройство содержит следующие основные элементы (чертеж): цилиндрическую герметичную разрядную камеру 1, в верхнем днище которой закреплен охлаждаемый катод 2 цилиндрической формы, электрически изолированный от камеры 1 проходным изолятором 3. Плоская торцевая поверхность катода 2 обращена в сторону охлаждаемого анода 4, имеющего центральное отверстие, в котором размещен подложкодержатель с подложной, установленного в средней части камеры 1 и электрически соединенного с ней. Анод 4 имеет форму кольца с плоской поверхностью, обращенной к катоду 2. Наружный диаметр торца катода 2 существенно меньше внутреннего диаметра анода 4. Подложкодержатель 5 цилиндрической формы верхней частью входит в отверстие анода 4, а нижней частью во второй проходной изолятор 6, например фторопластовый, установленный в нижнем днище камеры 1 и играющий также роль герметичного уплотнения. Подложкодержатель имеет возможность осевого перемещения с помощью привода, расположенного вне камеры (на чертеже не показан). На верхнем торце подложкодержателя 5, входящем внутрь анода 4 и отделенном от него зазором, закреплена подложка 7 в виде плоского диска, ее плоскость параллельна плоскости анода 4. Под подложкой 7 в специальной полости подложкодержателя 5 установлен электрический подогреватель подложки 8, цепь питания которого выведена через осевое отверстие в теле подложкодержателя 5. На наружной поверхности камеры 1 закреплена магнитная катушка 9, соосная с катодом 2 и анодом 4. Камера 1 снабжена патрубками для откачки 10 и напуска рабочей смеси газов 11.

В состав установки входят источники электропитания: основной источник 12, положительным полюсом соединенный с камерой, а отрицательным с катодом 2, дополнительный источник 13, положительным полюсом соединенный с анодом, а отрицательным с подложкодержателем 5, а также источник 14 питания магнитной катушки 9 и источник 15 питания подогревателя подложки 8.

Устройство работает следующим образом.

Перед началом работы камеру 1 откачивают до давления воздуха порядка 10-2 Торр. Включают систему водяного охлаждения катода 2, анода 4 и камеры 1. Подложкодержатель 5 опускают ниже плоскости анода 4. Включают источники питания 13, 14, 15. Затем через патрубок 11 напускают в камеру 1 рабочий газ - смесь водорода и метана до давления порядка 1 Topp, включают основной источник питания 12 и устанавливают напряжение питания порядка 1 кВ. Возбуждается тлеющий разряд между катодом 2 и анодом 4, вращающийся в магнитном поле катушки 9 по краю отверстия анода 4. Затем увеличивают давление рабочего газа до величины порядка 100 Topp и поднимают подложкодержатель 5 до уровня, оптимального с точки зрения процесса синтеза алмаза. Отрицательный потенциал на подложкодержателе 5 от источника 13 препятствует бомбардировке подложки 7 электронами плазмы тлеющего разряда. Необходимую температуру подложки устанавливают путем регулировки режима питания подогревателя подложки 8.

Оптимизация процесса синтеза алмаза - скорости роста и чистоты его структуры производится путем варьирования основных параметров: концентрации компонент рабочего газа и рабочего давления, мощности, вводимой в плазму, частоты вращения плазмы, температуры подложки.

При экспериментальной проверке предложенного устройства получены характеристики, существенно превышающие уровень известных устройств, в том числе прототипа. Реализована скорость роста алмаза в пределах 10-30 мкм/час при площади синтеза 150-300 см2. Получена средняя производительность синтеза алмаза порядка 2 карат/час. Макет установки непрерывно устойчиво работает в течение не менее 8 часов в сутки.

Технические преимущества предлагаемого устройства перед известными устройствами того же назначения, в том числе прототипа, заключаются в повышении производительности и экономичности процесса синтеза алмаза с помощью плазмы тлеющего разряда постоянного тока с достаточно высокой скоростью и высоким качеством.

Указанные преимущества предлагаемого устройства реализуются благодаря введению новых отличительных признаков, позволяющих существенно увеличить площадь подложки, на которой производится синтез алмаза с необходимой однородностью.

Увеличение площади синтезируемого алмаза, кроме повышения производительности, важно с точки зрения возможности получения крупногабаритных алмазных пленок и пластин, необходимых для различных технических применений, в частности для создания вакуумно-плотных радиопрозрачных окон вывода энергии сверхмощных микроволновых электровакуумных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОКАРБОН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2000 |

|

RU2180472C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073743C1 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОЧИСТКИ ГАЗОВ, ОБРАЗУЮЩИХСЯ ПРИ СГОРАНИИ ТОПЛИВА | 1998 |

|

RU2127400C1 |

| Устройство для синтеза покрытий | 2017 |

|

RU2657896C1 |

Изобретение относится к технике плазмохимических установок, в частности к устройствам для получения алмаза с помощью тлеющего газового разряда постоянного тока при давлении ниже атмосферного. Технический результат - повышение производительности и экономичности процесса выращивания алмаза. Сущность технического решения заключается в том, что подложкодержатель установлен с возможностью осевого перемещения и имеет подогреватель подложки, магнитная катушка установлена вне разрядной камеры, а дополнительный источник питания отрицательным полюсом соединен с подложкодержателем и положительным полюсом с анодом. 1 ил.

Устройство для синтеза алмаза в плазме тлеющего разряда постоянного тока, включающее разрядную камеру и размещенные в ней охлаждаемые катод и анод, обращенный к катоду торцевой поверхностью и имеющий центральное отверстие, в котором размещен подложкодержатель с подложкой, магнитную катушку и источник питания, соединенный с катодом, отличающееся тем, что подложкодержатель установлен с возможностью осевого перемещения и имеет подогреватель подложки, магнитная катушка установлена вне разрядной камеры, устройство содержит дополнительный источник питания, который отрицательным полюсом соединен с подложкодержателем и положительным полюсом с анодом.

| SAMOKHVALOV N.V | |||

| et all | |||

| Diamond growth on a large area and some aspects of diamond nucleation | |||

| Diamond and Related Materials | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФОРМНОГО АЛМАЗОПОДОБНОГО УГЛЕРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2099282C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1992 |

|

RU2045474C1 |

| СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ В ПЛАЗМЕННОЙ СТРУЕ | 1992 |

|

RU2040600C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| 1972 |

|

SU418837A1 | |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 0 |

|

SU388861A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2001-06-10—Публикация

1999-07-26—Подача