Изобретение относится к электротехнике и может быть использовано в микромехатронике и микроробототехнике в качестве шагового линейного микропривода.

Интегральные системы движительных модулей могут быть применены в медицине для протезирования конечностей, в прецизионных насосах для перекачки жидкостей и газов, в сборочных конвейерах для манипуляторов и транспортных систем, в модельном производстве форм для литья и прессования (избавит от механической обработки моделей), а также во многих других отраслях промышленности

Наиболее близким к предлагаемому движительному модулю по совокупности признаков является движительный модуль, содержащий по меньшей мере два плоских ферромагнитных основания, соединенных гибким основанием, причем плоские ферромагнитные основания выполнены с оппозитно расположенными обмотками управления [1]

Недостатком прототипа является нестабильность шага подачи, что делает крайне затруднительным интеграцию нескольких десятков (сотен, тысяч) приводов линейного перемещения для согласованной работы при сложении их усилий и перемещений.

Для устранения указанных недостатков предлагается конструкция движительного модуля, обладающего способностью интеграции в линейные, плоские и пространственные системы для образования форм, реализации усилий и траекторий. В простейших вариантах последовательное соединение модулей приводит к сложению перемещения на максимальную величину, а параллельное к сложению величины усилия.

Цель изобретения увеличение рабочего хода и тягового усилия, а также обеспечение регулирования параметров движения и расширение функциональных возможностей движительного модуля.

Известен способ управления движительным модулем, который состоит в том, что катушки обмоток управления подключают к шинам питающего напряжения [2]

Недостатком известного способа управления, выбранного за прототип, является невозможность управления движением в конструкциях многокатушечных электродинамических движительных модулей с эластичными магнитными системами.

Цель способа управление движением в конструкциях многокатушечных электродинамических движительных модулей с эластичными магнитными системами.

Известен способ изготовления движительного модуля, заключающийся в соединении эластичным основанием плоских магнитопроводов с катушками обмотки [1]

Недостатком известного способа является невозможность его использования для получения конструкции эластичного движительного модуля, имеющего в своем объеме полости для размещения вторичного элемента блока моногирлянд движительного модуля.

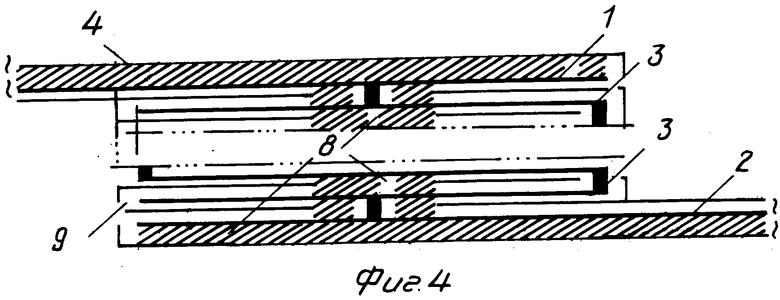

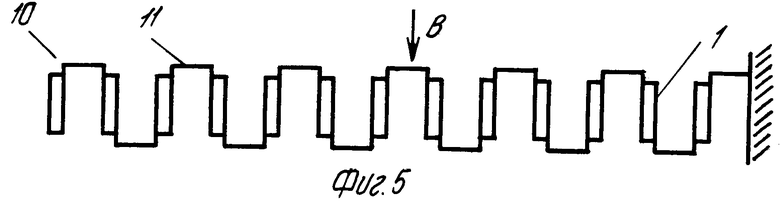

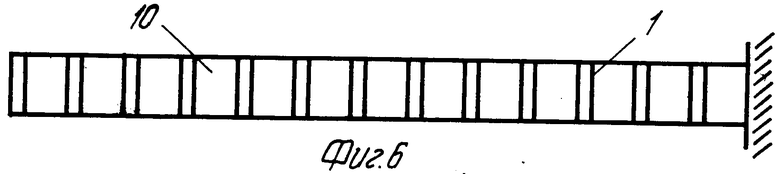

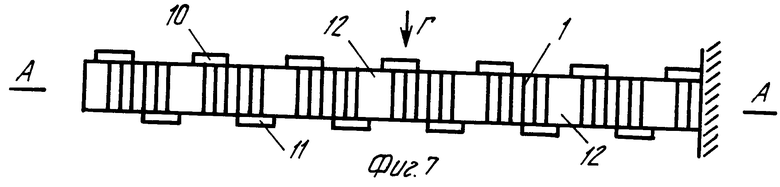

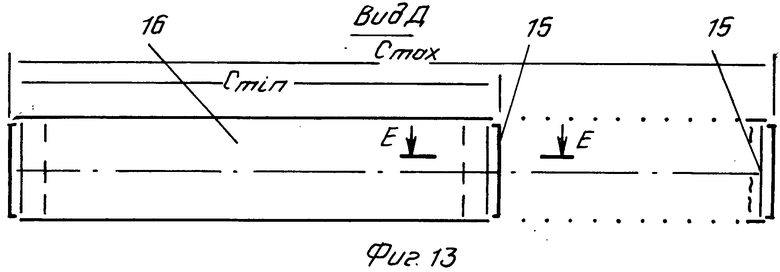

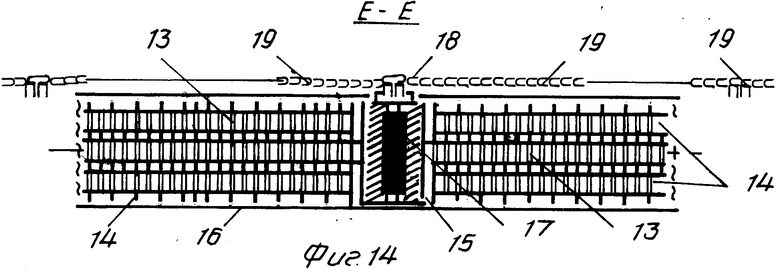

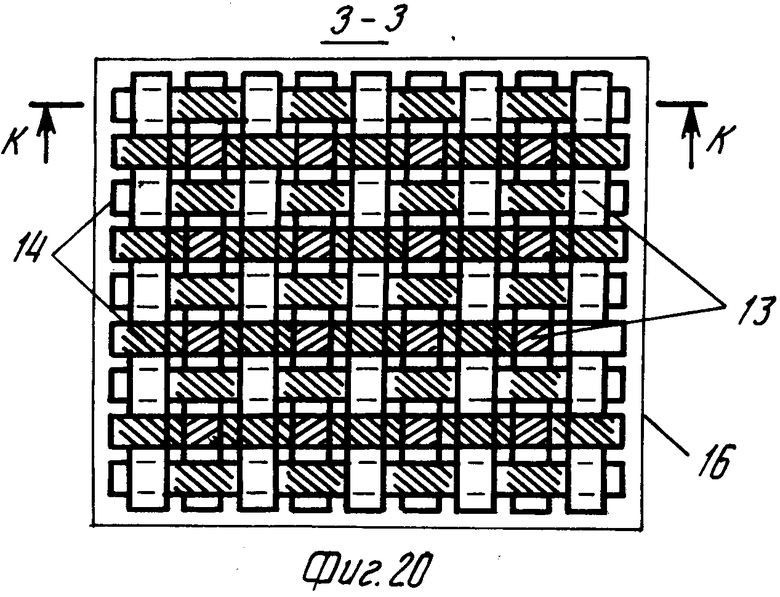

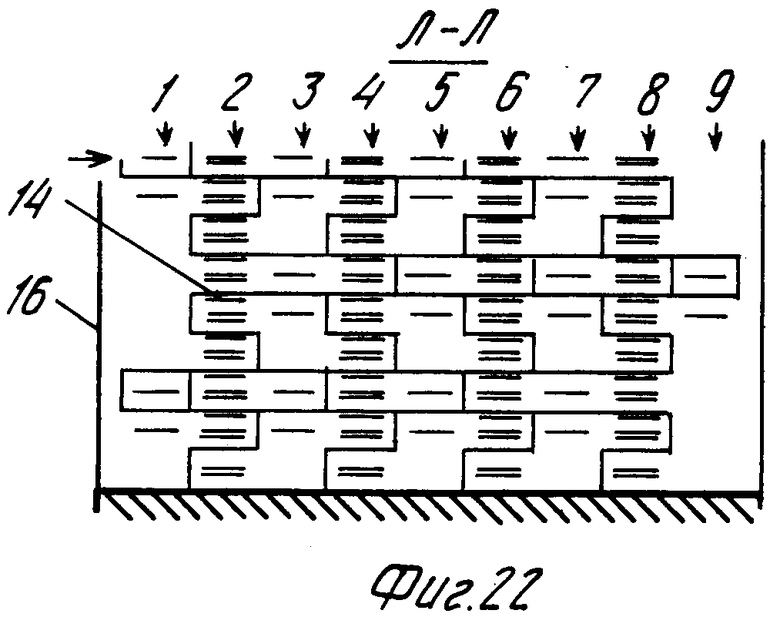

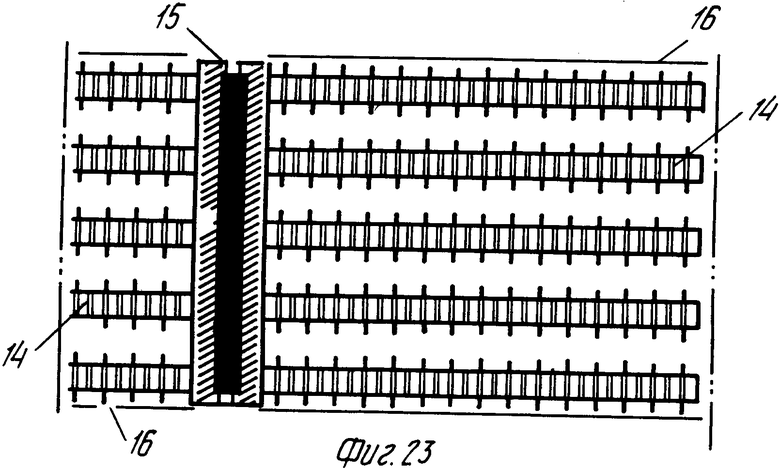

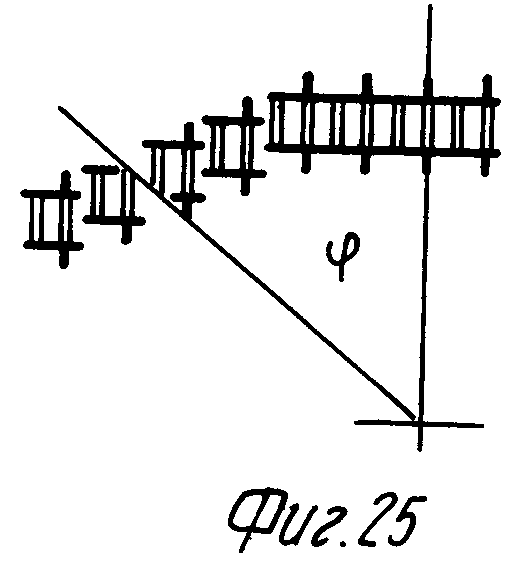

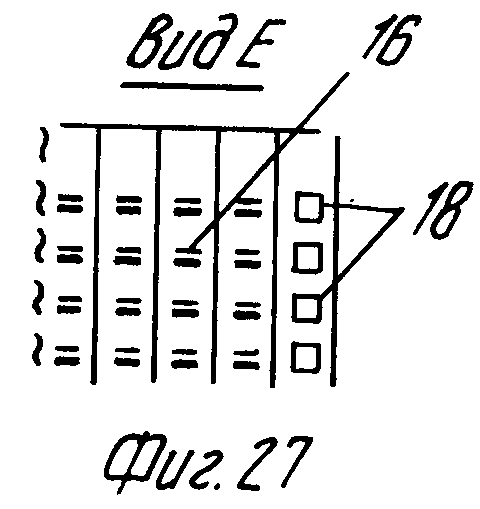

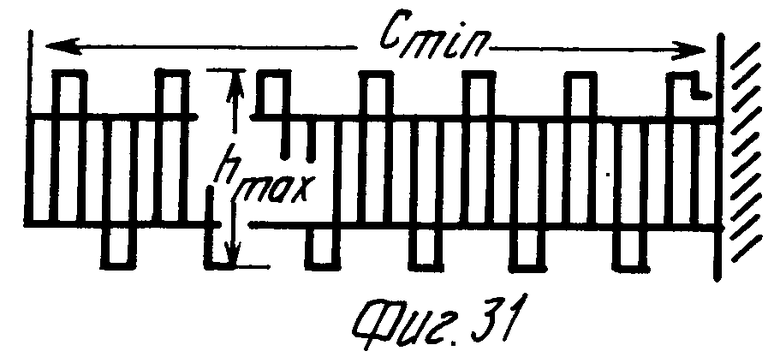

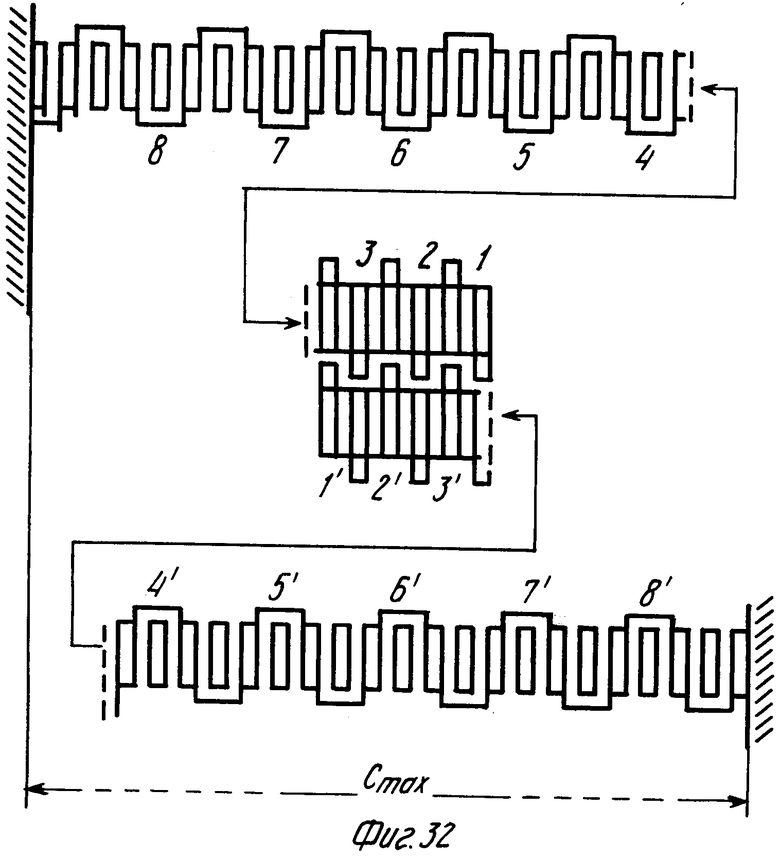

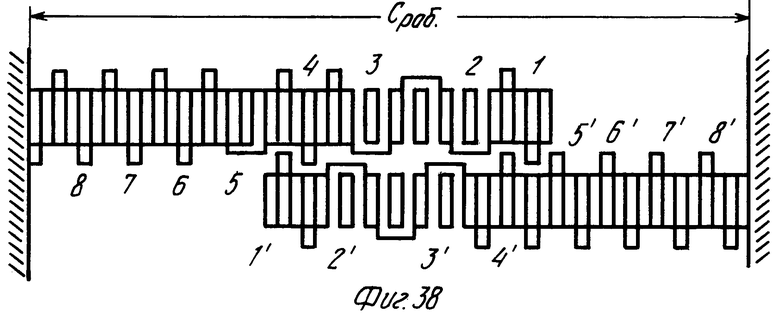

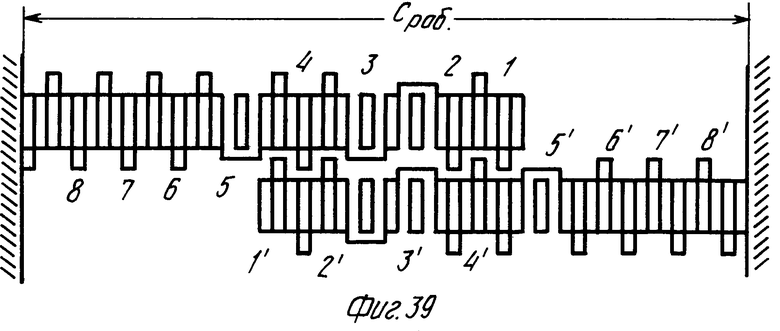

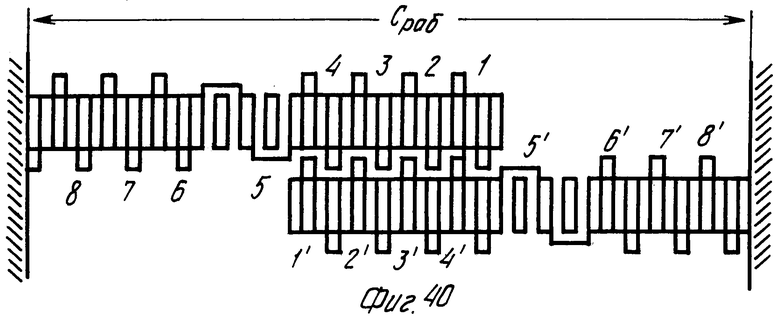

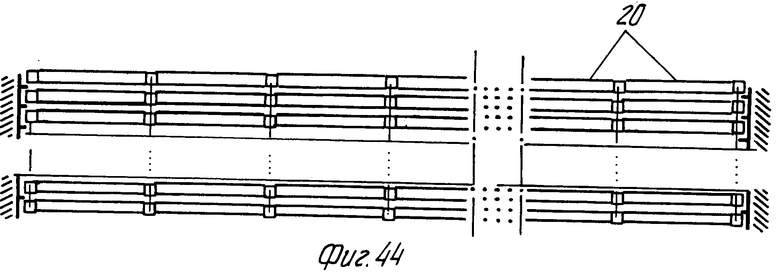

На фиг. 1 изображен основной элемент конструкции движительного модуля участок полосы эластичного магнитопровода, продольный разрез; на фиг. 2 изображен вид по стрелке А на фиг. 1 на полосу магнитопровода; на фиг. 3 изображен вид по стрелке Б на фиг. 1 на полосу магнитопровода в торец со стороны ее поперечного сечения; на фиг. 4 изображен участок полосы гибкого магнитопровода в случае большого количества слоев катушки обмотки управления, продольный разрез; на фиг. 5 изображена гофрированная полоса; на фиг. 6 изображен вид по стрелке В на фиг. 5 на гофрированную полосу; на фиг. 7 изображена моногирлянда эластичного магнитопровода; на фиг. 8 изображено сечение А-А на фиг. 7; на фиг. 9 изображен вид по стрелке Г на фиг. 7 на моногирлянду эластичного магнитопровода; на фиг. 10 изображено сечение Б-Б на фиг. 9; на фиг. 11 изображен движительный модуль, разрез; на фиг. 12 изображены сечения В-В, Г-Г и Д-Д на фиг. 12; на фиг. 13 изображен внешний вид движительного модуля в двух крайних положениях, вид по стрелке Д на фиг. 11; на фиг. 14 изображено соединение в разрезе Е-Е на фиг. 13 двух последовательно установленных движительных модулей; на фиг. 15 изображен интегральный движительный модуль, разрез (условно на чертеже показаны одновременно два положения, обеспечивающие длину модуля Lmin и Lном); на фиг. 16 изображена схема переплетения гофрированных полос в гирлянде с полостями; на фиг. 17 изображена схема размещения мест прикрепления гофрированных полос на торце жесткого фланца корпуса; на фиг. 18 изображен движительный модуль, разрез Ж-Ж на фиг. 15, в который попала гирлянда с 16-ью монополостями; на фиг. 19 изображен движительный модуль, разрез И-И на фиг. 15, в который попал блок из 16 моногирлянд; на фиг. 20 изображен движительный модуль, разрез З-З на фиг. 15, в который попала гирлянда с 16-ью монополостями, сопряженная с блоком из 16 моногирлянд; на фиг. 21 изображен движительный модуль, разрез К-К на фиг. 20 (ряды гофрированных полос обозначены буквами латинского алфавита: a, b, c, d, e, f, g, h, i с указывающей стрелкой; на фиг. 22 изображен движительный модуль, разрез по Л-Л на фиг. 21 (столбцы гофрированных полос обозначены цифрами: 1, 2, 3, 4, 5, 6, 7, 8, 9 с указывающей стрелкой); на фиг. 23 изображен фрагмент соединенных в последовательную цепочку движительных модулей в продольном разрезе около жесткого фланца корпуса с прикрепленными по обе стороны гирляндами с полостями и гофрированными сильфонами; на фиг. 24 изображен фрагмент соединенных в последовательную цепочку движительных модулей, продольный разрез; на фиг. 25 показана схема возможной деформации изгиба гирлянды; на фиг. 26 схема расположения гофр гибкого, растяжимого и герметичного сильфона; на фиг. 27 изображен сильфон, вид по стрелке Е на фиг. 26; на фиг. 28 изображена схема подачи управляющего сигнала противоположной полярности к катушкам обмоток, при этом в магнитной цепи эластичного магнитопровода возникает усилие, которое раздвигает гофры гирлянды; на фиг. 29 изображена гирлянда в максимально растянутом состоянии, при этом петлевые зубья убраны до образования минимального поперечного размера гирлянды; на фиг. 30 изображена схема подачи управляющего сигнала одинаковой полярности к катушкам обмоток, при этом в магнитной цепи эластичного магнитопровода возникает усилие F, которое сжимает гофры гирлянды; на фиг. 31 изображена гирлянда в максимально сжатом состоянии, при этом петлевые зубья выдвинуты до образования максимального поперечного размера гирлянды; на фиг. 32 изображена схема взаимодействия двух оппозитно расположенных в движительном модуле гирлянд в начальном максимально раздвинутом положении, при этом зубья 3, 2, 1 одной гирлянды находятся в зацепленном состоянии с зубьями 1', 2', 3' другой гирлянды (номера зацепленных зубьев условно вынесены на противоположную сторону каждой из гирлянд, а рисунок условно разделен на три фрагмента); на фиг. 33 изображено сжатое состояние гирлянд, обеспечивающее номинальный размер движительного модуля, при этом все петлевые зубья обеих взаимодействующих гирлянд находятся в выдвинутом состоянии, из которых лишь три пары зубьев 3-1', 2-2'и 1-3' находятся в зацеплении; на фиг. 34 изображено состояние гирлянд после первого и второго шагов в цикле перезацепления зубьев, после которых, во-первых, убираются 4-й, 1-й, 1'-й, и 4'-й, а, во-вторых, перемещаются крайние зубья 1'-й и 1-й в сторону следующих для зацепления зубьев путем раздвижки впадин между 2-1-м и 1'-2'-м зубьями, при этом рабочая длина модуля увеличена по сравнению с номинальной на эту величину раздвижки; на фиг. 35 изображен третий шаг в цикле перезацепления зубьев, при котором 4-й и 4'-й зубья выдвигаются, а 5-й и 5'-й убираются, при этом рабочая длина модуля сохраняется; на фиг. 36 изображено состояние после четвертого и пятого шагов в цикле перезацепления зубьев, после которых сначала 2-й и 2'-й зубья убираются, а затем 1-й и 1'-й зубья выдвигаются, при этом рабочая длина модуля сохраняется; на фиг. 37 изображен шестой шаг в цикле перезацепления зубьев, после которого зубья 5-й и 5'-й выдвигаются, а 3-й и 3'-й убираются и перемещаются в сторону следующих для зацепления зубьев путем раздвижки впадин между 3-2-м и 2'-3'-м зубьями, при этом рабочая длина модуля сохраняется; на фиг. 38 изображен седьмой шаг в цикле перезацепления зубьев, после которого зуб 5 убирается, впадина 2-1 раздвигается, впадина 1'-2' сжимается, в результате чего зубья 3-й и 2-й перемещаются относительно 2'-го и 3'-го зубьев для подготовки их последующего зацепления, при этом рабочая длина модуля сохраняется; на фиг. 39 изображен восьмой шаг в цикле перезацепления зубьев, после которого зубья 2-й и 2'-й выдвигаются, а зуб 5'-й убирается, при этом рабочая длина модуля сохраняется; на фиг. 40 изображен девятый (последний) шаг в одном цикле перезацепления зубьев, после которого выдвигаются зубья 3-й и 3'-й и сжимаются впадины между зубьями 3-2-м и 2'-3'-м, а также раздвигаются впадины 6-5 и 5'-6', при этом в зацеплении оказываются уже четыре пары зубьев при неизменной рабочей длине модуля; на фиг. 41 изображен первый шаг во втором цикле перезацепления зубьев, который по существу повторяет алгоритм шагов первого цикла; на фиг. 42 изображены сопрягаемые гирлянды после прохождения всех циклов перезацепления, когда все пары зубьев находятся в выдвинутом зацепленном состоянии, при этом длина движительного модуля минимальная; на фиг. 43 изображено последовательное соединение движительных модулей в движительную нитку; на фиг. 44 изображен интегральный пучок из большого количества движительных нитей; на фиг. 45 изображены возможные в зависимости от условий работы варианты компоновки модулей в поперечном сечении пучка; на фиг. 46 изображен фрагмент пространственного соединения взаимодействующих модулей для осуществления манипуляционных и транспортных функций; на фиг. 47 изображены схемы соединения движительных модулей в "звезду" (а) и любые циклические фигуры, например шестиугольник (б) или треугольник (в).

Движительный модуль устроен следующим образом. Основной элемент конструкции движительного модуля это полоса эластичного основания (см. фиг. 1, 2, 3, 4), где приняты следующие обозначения: 1 и 2 слои катушки обмотки управления из токопроводящего материала; 3 токопроводящая перемычка между слоями катушки; 4, 5, 6 и 7 слои гибкого пленочного защитного покрытия; 8 плоские ферромагнитные основания; 9 уступы на границах габаритов катушки.

Для уменьшения величины уступов ферромагнитное основание может быть только одно между двумя слоями токопроводящего материала, на которых методами фотолитографии или любым другим способом выполнены индукционные катушки в виде спирали с прямоугольной или приближенной к квадрату формой витков (см. фиг. 2).

Из полоски гибкого основания с расположенными на нем с определенным шагом ферромагнитными основаниями с индукционными катушками сложена гофрированная полоса 10 с соосно расположенными катушками 1, 2 между чередующимися в противоположные стороны перегибами гофрированной полосы, образующими выдвижные фиксаторы в виде петлевых зубцов 11 (см. фиг. 5 и 6), а из двух таких полос 10 и 12 сплетена моногирлянда эластичного основания с выдвижными фиксаторами в виде внешних петлевых зубцов, образованных перегибами гофрированных полос (см. фиг. 7, 8, 9 и 10).

Моногирлянда 13 (вторичный элемент) в собранном модуле одним своим концом введена в монополость гирлянды 14 (первичный элемент), а другим прикреплена к жесткому фланцу 15 (см. фиг. 11 и 12). К такому же фланцу, расположенному с противоположной стороны модуля, прикреплена гирлянда 14, которая сплетена из восьми гофрированных полос. Моногирлянда 13 с выдвижными фиксаторами в виде внешних петлевых зубцов, образованных перегибами гофрированных полос, и гирлянда 14 с монополостью, в которой перегибами гофрированных полос образованы выдвижные фиксаторы в виде внутренних петлевых зубцов, зацепляются между собой. К жестким фланцам 15 прикреплен гибкий растяжимый сильфон 16.

Соединение двух последовательно установленных движительных модулей осуществлено прикреплением с двух сторон к жесткому фланцу 15 (общему для сопряженных модулей) гирлянд 13 и 14, а также гофрированных оболочек сильфона 16. В корпус фланца 15 встроено устройство управления с распределителем импульсов и усилителем мощности однополярных импульсов 17. Для энергоснабжения и управления движительными модулями предусмотрен штекерный разъем 18 с гибким кабелем 19 (см. фиг. 14).

Вариант конструкции движительного модуля 20 с большим количеством одновременно взаимодействующих гирлянд для обеспечения требуемого усилия изображен на фиг. 15 27, где интегральный движительный модуль составлен из блока моногирлянд 13 и гирлянды 14 с соответствующим количеством полостей для их размещения (условно на чертеже показаны одновременно два положения, обеспечивающие длину модуля Lmin и Lном.

Устройство гирлянды с 16-ью полостями поясняется схемой переплетения гофрированных полос (см. фиг. 16) и схемой закрепления их торцов на фланце 15 (см. фиг. 17), где координаты каждой из переплетающихся полос обозначены 9-ью латинскими буквами a, b, c, d, e, f, g, h, i и цифрами от 1 до 9 с указывающими стрелками, при этом полосы, располагаемые кромкой торца вдоль оси, обозначенной цифрами, имеют апостроф, например e'-2, в отличие от e-2 для полосы, располагаемой кромкой торца вдоль оси, обозначенной буквами.

На жестком фланце 15 закреплена гирлянда, у которой на пересечении координат b, d, f, h и 2, 4, 6, 8 в результате совместного переплетения 80 гофрированных полос образованы полости (см. фиг. 18), а на ответном жестком фланце на пересечении тех же координат и 2, 4, 6, 8 в результате переплетения попарно других 32 гофрированных полос образованы 16 моногирлянд, которые, будучи закрепленными на ответном фланце, образуют блок. Вторичный элемент в виде блока из 16 моногирлянд вставлен минимум на три зацепленных зуба в ответные полости первичного элемента гирлянды 14, и в этом состоянии конструкция модуля закрыта растяжимым гибким сильфоном 16, припасованным к фланцу 15 по периметру (см. фиг. 15 и 20).

Движительный модуль работает следующим образом. После подачи управляющего сигнала противоположной полярности к катушкам обмоток в магнитной цепи эластичного магнитопровода возникает усилие F, которое раздвигает гофры гирлянды (см. фиг. 28). При этом петлевые зубья убираются до образования минимального поперечного размера моногирлянды или наибольшего поперечного размера полости (см. фиг. 29), а расстояние от зуба до фланца прикрепления гирлянды увеличивается на величину раздвижки.

При подаче управляющего сигнала одинаковой полярности к катушкам обмоток в магнитной цепи эластичного магнитопровода возникает усилие F, которое сжимает гофры гирлянды (см. фиг. 30). При этом петлевые зубья выдвигаются до образования максимального поперечного размера моногирлянды или наименьшего поперечного размера полости (см. фиг. 31), а расстояние от зуба до фланца прикрепления гирлянды уменьшается на величину сжатия.

Работа движительного модуля осуществляется за счет перезацепления зубьев оппозитно расположенных гирлянд 13 и 14, которое приводит к силовому сближению или удалению друг от друга жестких фланцев 15, при этом развивается определенная мощность и совершается механическая работа.

Процесс перезацепления зубьев взаимодействующих гирлянд иллюстрируется схемами на фиг. 32 42.

В начальном максимально раздвинутом положении зубья 3, 2, 1 одной гирлянды находятся в зацепленном состоянии с зубьями 1', 2', 3' другой гирлянды (см. фиг. 32).

Подключение соответствующих потенциалов к катушкам обмоток приводит к сжатому состоянию гирлянд, обеспечивающему номинальный размер движительного модуля, при этом все петлевые зубья обеих взаимодействующих гирлянд находятся в выдвинутом состоянии, из которых лишь три пары зубьев 3-1', 2-2' и 1-3' находятся в зацеплении (см. фиг. 33).

В результате первого и второго шагов в цикле перезацепления зубьев, после которых, во-первых, убираются 4-й, 1-й, 1'-й и 4'-й, а, во-вторых, перемещаются крайние зубья 1'-й и 1-й в сторону следующих для зацепления зубьев путем раздвижки впадин между 2-1-м и 1'-2'-м зубьями, при этом рабочая длина модуля увеличивается по сравнению с номинальной на эту величину раздвижки (см. фиг. 34).

После третьего шага в цикле перезацепления зубьев 4-й и 4'-й зубья выдвигаются, а 5-й и 5'-й убираются, при этом рабочая длина модуля сохраняется (см. фиг. 35).

После четвертого и пятого шагов в цикле перезацепления зубьев сначала 2-й и 2'-й зубья убираются, а затем 1-й и 1'-й зубья выдвигаются, при этом рабочая длина модуля сохраняется (см. фиг. 36).

После шестого шага в цикле перезацепления зубьев 5-й и 5'-й зубья выдвигаются, а 3-й и 3'-й убираются и перемещаются в сторону следующих для зацепления зубьев путем раздвижки впадин 3-2-м и 2'-3'-м зубьями, при этом рабочая длина модуля сохраняется (см. фиг. 37).

После седьмого шага в цикле перезацепления зуб 5 убирается, впадина 2-1 раздвигается, впадина 1'-2' сжимается, в результате чего зубья 3-й и 2-й перемещаются относительно 2'-го и 3'-го зубьев для подготовки их последующего зацепления, при этом рабочая длина модуля сохраняется (см. фиг. 38).

После восьмого шага в цикле перезацепления зубьев 2-й и 2'-й зубья выдвигаются, а зуб 5'-й убирается, при этом рабочая длина модуля сохраняется (см. фиг. 39).

После девятого (последнего) шага в одном цикле перезацепления зубьев выдвигаются зубья 3-й и 3'-й и сжимаются впадины между зубьями 3-2-м и 2'-3'-м, а также раздвигаются впадины 6-5 и 5'-6', при этом в зацеплении оказываются уже четыре пары зубьев при неизменной рабочей длине модуля (см. фиг. 40)

Рабочая длина модуля в процессе цикла перезацепления зубьев может изменяться в пределах раздвижки и сжатия зубьев и впадин, не находящихся в зоне зацепления.

На фиг. 41 изображен первый шаг во втором цикле перезацепления зубьев, который по существу повторяет алгоритм шагов первого цикла.

На фиг. 42 изображены сопрягаемые гирлянды после прохождения всех циклов перезацепления, когда все пары зубьев находятся в выдвинутом зацепленном состоянии, при этом длина движительного модуля минимальная.

Работа движительных модулей (позиция 20 на фиг. 43 47) при их последовательном соединении в движительную нитку осуществляется наподобие мышечного волокна в биологических объектах и может на локальных участках своей длины или целиком удлиняться, укорачиваться, изгибаться или скручиваться.

Работа движительного модуля происходит с изменением в большую или меньшую сторону внутреннего объема, ограниченного растяжимым сильфоном и жесткими корпусными дисками, поэтому модуль может использоваться в качестве насоса для перекачки рабочего тела. Для этого достаточно снабдить движительный модуль отверстиями с обратными клапанами, например, во фланце корпуса.

Для поддержания необходимой температуры в проводниках из керамики высокотемпературной сверхпроводимости внутренняя полость сильфона может быть заполнена, например, жидким азотом, имеющим возможность направленной циркуляции сквозь полость сильфона через отверстия с обратными клапанами во фланцах корпуса.

Модуль обладает свойством обратимости, т.е. при его деформировании в катушках обмотки возникает ЭДС.

Гирлянда первичного элемента движительного модуля, содержащая в частном случае шестнадцать монополостей, изготавливается следующим образом.

Во-первых, 80 гофрированных полос закрепляются попарно в шахматном порядке на плоскости фланца корпуса, например, как показано на фиг. 17 в соответствии с отмеченными буквами и цифрами координатами (см. фиг. 18):

b-1, d-1, f-1, h-1 в первом ряду,

a-2, c-2, e-2, g-2, i-2 во втором ряду,

b-3, d-3, f-3, h-3 в третьем ряду,

a-4, c-4, e-4, g-4, i-4 в четвертом ряду,

b-5, d-5, f-5, h-5 в пятом ряду,

a-6, c-6, e-6, g-6, i-6 в шестом ряду,

b-7, d-7, f-7, h-7 в седьмом ряду,

a-8, c-8, e-8, g-8, i-8 в восьмом ряду,

b-9, d-9, f-9, h-9 в девятом ряду.

В каждой из 40 отмеченных выше координатных точек закрепляется пара взаимно перпендикулярных торцов гофрированных полос, которые соответственно обозначаются, например (см. фиг. 17) e'2 (вертикальная) и e2 (горизонтальная).

Во-вторых, отгибаются налево (или направо) до положения, параллельного плоскости фланца, все вертикальные и отгибаются вниз (или вверх) покрывающие их сверху все горизонтальные полосы на ширину столбиков цепочек своего ряда.

В-третьих, перегибаются в обратную сторону на 180о сначала вертикальные полосы в нечетных рядах 1, 3, 5, 7, 9 на ширину трех рядов, а в четных рядах 2, 4, 6, 8 на ширину своего ряда и затем горизонтальные полосы перегибаются в столбцах a, c, е, g, i на ширину трех столбцов, а в столбцах b, d, f, h на ширину своего столбца, при этом крайние полосы охватывают только по два ряда или столбца (см. фиг. 16), после чего снова все полосы перегибаются на 180о на ширину тех же трех, двух или одного рядов или столбцов и возвращаются в координаты исходного положения.

В-четвертых, выполняются операции "во-вторых" и "в-третьих" с измененными на противоположные направлениями отгиба и перегиба полос для изменения направления коротких и длинных петель, что обеспечивает стабильность формы гирлянды и предотвращает ее скручивание при работе.

В-пятых, процесс плетения гирлянды первичного элемента повторяется до тех пор, пока не будет набрана ее необходимая длина, после чего концы парных полос закрепляются между собой. Технологический каркас вынимается и на его место вставляется блок из 16 моногирлянд, закрепленных на ответном жестком фланце.

Полости в гирлянде первичного элемента займут на поверхности фланца те же координаты, что и моногирлянды на поверхности ответного фланца (см. фиг. 18 и 19):

b2, d2, f2, h2,

b4, d4, f4, h4,

b6, d6, f6, h6,

b8, d8, f8, h8.

Гирлянда вторичного элемента движительного модуля, содержащая в частном случае шестнадцать моногирлянд, изготавливается из 32 гофрированных полос, закрепляемых попарно на поверхности ответного фланца в 16 координатах, указанных выше, в соответствии со схемой, приведенной на фиг. 17. После окончания взаимного попарного переплетения концы парных полос закрепляются между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ УЗЛА СОЧЛЕНЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2025293C1 |

| УПРУГАЯ ЧУВСТВИТЕЛЬНАЯ СИСТЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА ПОТОКА | 2008 |

|

RU2367914C1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ КОРРИГИРОВАННАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 1991 |

|

RU2025614C1 |

| ТЕПЛИЦА | 1993 |

|

RU2092025C1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2205998C1 |

| АРОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2092725C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА ГЕРМОКАБИНЫ ЛЕТАТЕЛЬНОГО АППАРАТА ОТ ПЫЛИ | 1991 |

|

SU1793776A1 |

| ЛИНЕЙНЫЙ ИНДУКТОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2046525C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 2005 |

|

RU2302918C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

Изобретение относится к микромехатронике и микроробототехнике, в частности к шаговым линейным микроприводам. Сущность изобретения: основным элементом движительного модуля является полоса эластичного основания, на которой выполнены с определенным шагом плоские ферромагнитные основания с соосно расположенными индукционными катушками между чередующимися в противоположные стороны перегибами гофрированной полосы, образующими выдвижные фиксаторы в виде петлевых зубцов. Из двух таких полос сплетена моногирлянда эластичного основания. Изобретение позволяет интегрировать движительный модуль в линейные, плоские и пространственные системы для образования форм, реализации усилий и траекторий. 3 с. и 14 з. п. ф-лы, 47 ил.

| Шаговый двигатель и способ управления шаговым двигателем | 1984 |

|

SU1288835A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-12-27—Публикация

1992-03-26—Подача