Изобретение относится к области машиностроения, в частности к производству арочных зубчатых передач с эвольвентным профилем зубьев в тяжелом и среднем машиностроении.

Известна зубчатая передача, в которой обеспечивается сопряжение зубьев эвольвентного профиля в зацеплении по длине арки по идентичной кривой, расположенной в плоскости линии зацепления и одинаковой по высоте зуба.

К недостаткам известных передач относится то, что в таких передачах ограничен кинематический угол зацепления. Чем больше зубчатые колеса, тем меньше угол зацепления, что увеличивает кромочные напряжение.

По технической сущности и достигаемому результату наиболее близкой к заявленной является цилиндрическая зубчатая передача, сопряжение эвольвентного профиля которой осуществляется по идентичным кривым, расположенным в плоскости линии зацепления и одинаковым по высоте зуба, у которой нет ограничения зацепления.

Однако передача сложна в изготовлении. Для ее изготовления требуются три резцовые головки. Одна -для нарезания выпуклых и вогнутых сторон зубьев колеса и две другие для нарезания соответственно выпуклой и вогнутой стороны шестерни.

Известен способ изготовления арочной зубчатой передачи, в котором формирование зубьев осуществляется двумя резцовыми головками с нулевым контуром инструментальной рейки [1]

Недостаток способа в том, что нулевой контур ограничивает кинематический угол зацепления.

Известен также более близкий к заявляемому способ изготовления арочной передачи, при котором зубья сопряженного зубчатого колеса формируются одной резцовой головкой с контуром инструментальной рейки больше нуля, а зубья сопряженной шестерни формируются двумя резцовыми головками с контуром инструментальной рейки равным нулю [2]

Недостатком способа является сложность его реализации, предусматривающей диагональное перемещение одной резцовой головки при нарезании зубьев колеса и ортогональное перемещение двух резцовых головок при нарезании зубьев шестерни.

При создании изобретения решается задача расширения арсенала используемых в технике арочных зубчатых передач и способов их изготовления.

Технический результат изобретения заключается в реализации этого назначения заявляемой арочной передачи с предложенными новыми параметрами зацепления, которая была бы проще в изготовлении и не имела бы ограничения угла зацепления.

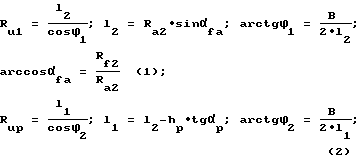

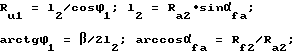

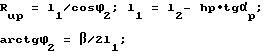

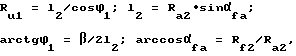

Технический результат достигается тем, что в арочной зубчатой передаче и способе ее изготовления, сопряжение эвольвентного профиля зубьев которой осуществляется по идентичным кривым, расположенным в плоскости линии зацепления, сопряженные идентичные кривые по линии зацепления зубьев различны между собой в каждой точке эвольвенты по высоте зуба без ограничения угла зацепления передачи за счет разных радиусов кривизны арки по высоте зубьев Ru1 и Rup, определяемых по формулам:

где Ru1 радиус дуги арки в основании выпуклой стороны колеса;

l2 длина пути инструмента при формировании зубьев колеса по впадинам;

Φ1 угол наклона арки в основании зубьев;

Ra2 радиус дуги по вершинам зубьев колеса;

αfa угол пути перемещения резцов в основании зубьев;

B длина зубьев арки;

Rf2 радиус основания зубьев колеса;

Rup радиус резцов, формирующих вершину зубьев колеса и впадину зубьев шестерни;

l1 длина пути инструмента при формировании зубьев колеса по вершинам;

Φ2 угол наклона арки в вершине зубьев;

hp активная высота режущей части резцов, калибрующих эвольвенту;

αp контур инструментальной рейки угол станочного зацепления.

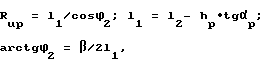

В способе изготовления арочной зубчатой передачи, при котором формообразование выпуклых и вогнутых сторон зубьев шестерни и колеса осуществляют последовательно двумя торцевыми резцовыми головками при согласованном вращении заготовки и тангенциальной подаче инструмента, контур инструментальной рейки αp резцовых головок задают таким, чтобы радиусы резания Ru1 и Rup в основании и по вершинам зубьев для выпуклых и вогнутых сторон зубьев колеса и шестерни были различны исходя из соотношений:

по впадинам выпуклой стороны зубьев идентично с кривизной зубьев шестерни по вершинам (формула (1));

по вершинам вогнутой стороны зубьев колеса и впадинам зубьев шестерни (формула (2)).

Отличительные признаки арочной зубчатой передачи выражены в том, что сопряженные идентичные кривые по линии зацепления зубьев различны между собой в каждой точке эвольвенты по высоте зуба без ограничения угла зацепления передачи за счет разных радиусов кривизны арки по высоте зубьев, определяемых по приведенным выше формулам.

Отличительные признаки способа выражены в том, что контур инструментальной рейки αp резцовых головок задают таким, чтобы радиусы резания в основании и по вершинам зубьев для выпуклых и вогнутых сторон зубьев колеса и шестерни были различны исходя из соотношений:

по впадинам выпуклой стороны зубьев колеса идентично с кривизной зубьев шестерни по вершинам (формула (1));

по вершинам вогнутой стороны зубьев и впадинам зубьев шестерни (формула (2)).

В заявленном способе формообразование зубьев как на колесе, так и на шестерне, осуществляется одними и теми же резцовыми головками с контуром инструментальной рейки больше нуля и равным αp с ортогональным перемещением инструмента для колеса и шестерни.

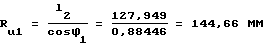

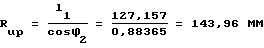

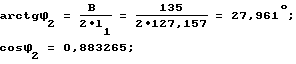

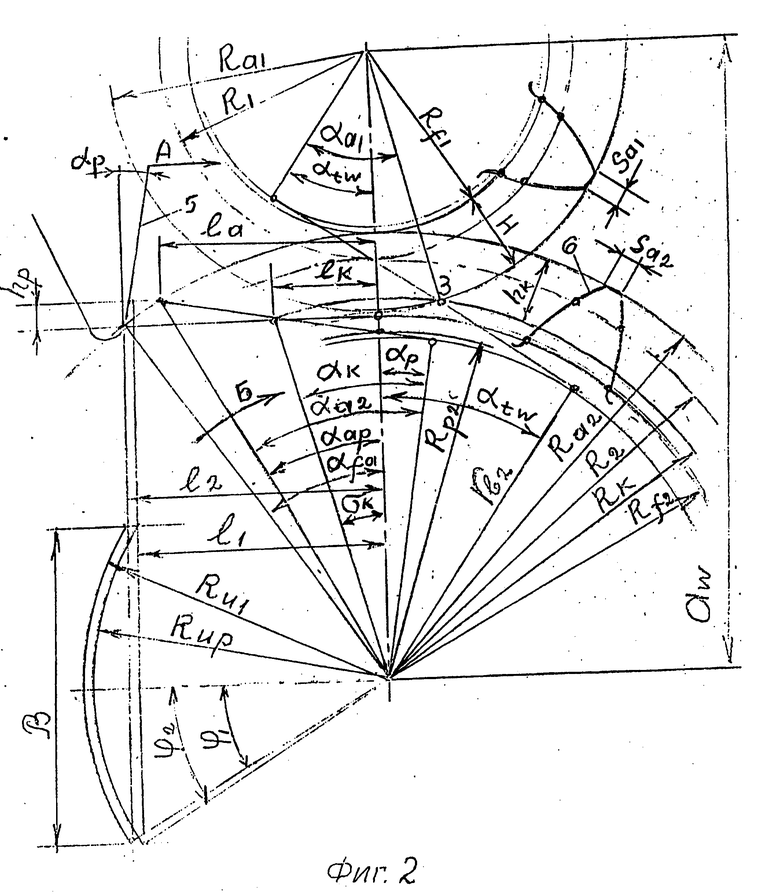

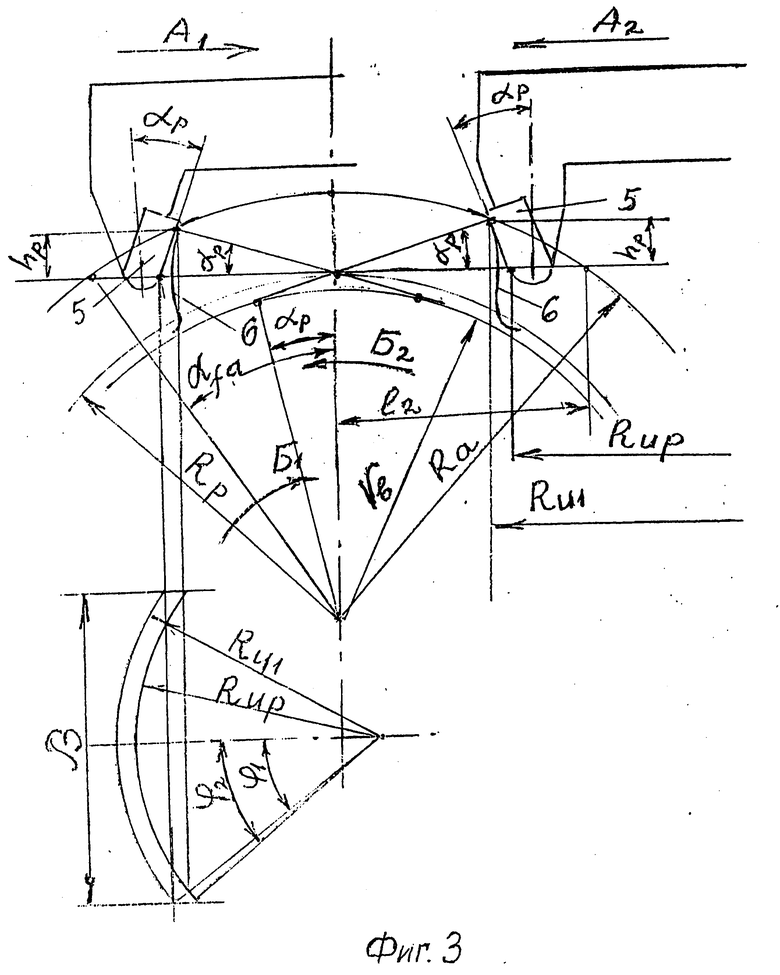

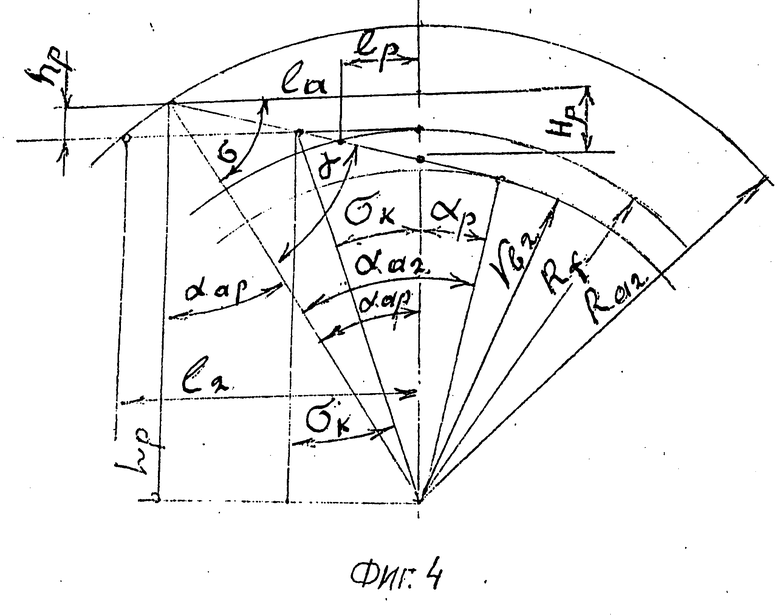

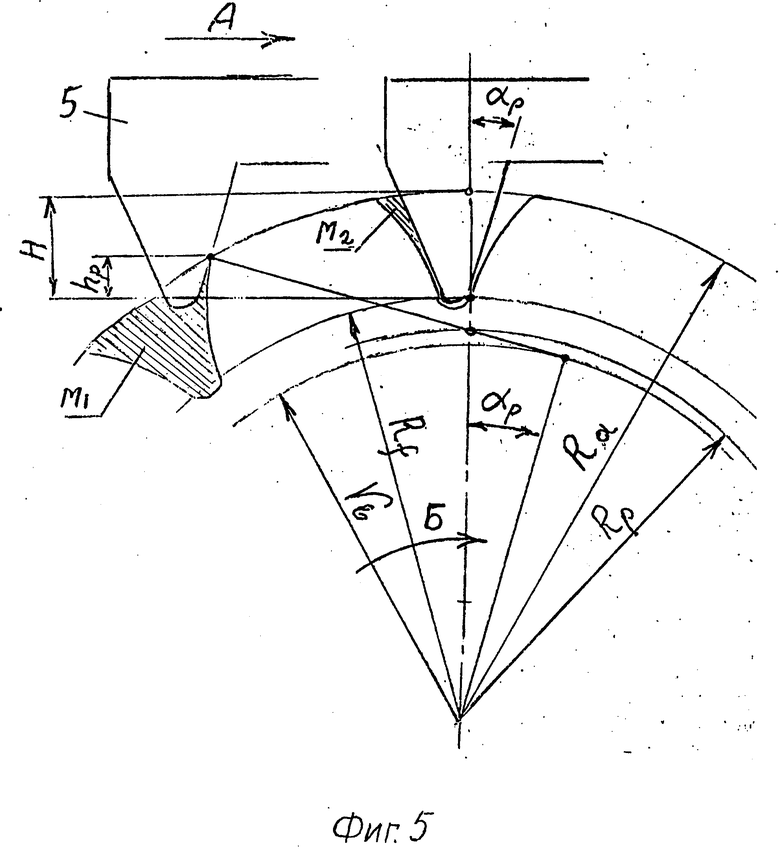

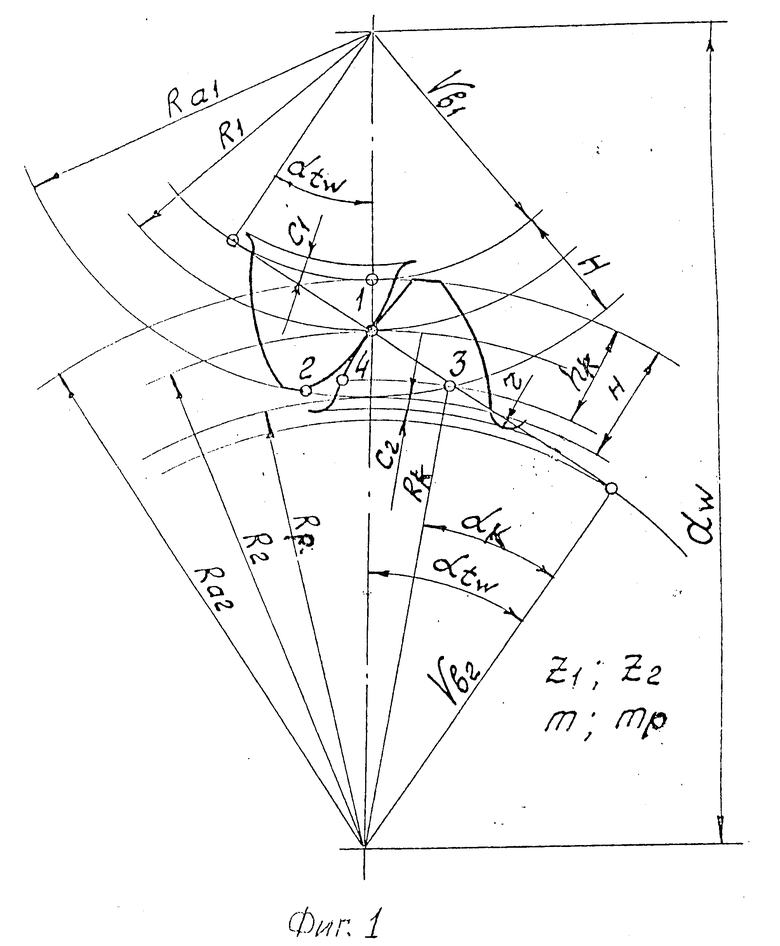

На фиг. 1 даны геометрические параметры зацепления арочной зубчатой передачи; на фиг. 2 геометрические параметры сопряженной пары, определяющие разность радиусов кривизны арки по впадинам и вершинам зубьев; на фиг. 3 - схема использования резцовых головок с резцам и армированными пластинками из твердого сплава; на фиг. 4 схема для определения геометрических параметров зубчатого колеса; на фиг. 5 схема снятия основного металла М1 при черновом проходе с оставленным припуском М2.

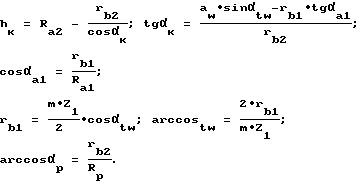

Геометрические параметры зубчатого зацепления, изображенного на фиг.1-5, и их величины определяются по формулам, приведенным ниже, а также дается пример расчета конкретного зубчатого зацепления.

где hк высота активной части зубьев колеса;

rв2 радиус основной окружности колеса;

αк угол контакта зубьев шестерни в точке 3;

aw межосевое расстояние;

αtw угол кинематического зацепления;

rв1 радиус основной окружности шестерни;

αa1 угол давления по вершинам зубьев шестерни;

Ra1 радиус по вершинам зубьев шестерни;

m кинематический модуль зацепления;

z1 число зубьев шестерни;

Rp радиус дуги станочного зацепления.

Пример расчета.

Дано: величина hp назначается в пределах hp≅0,3 H, что определяет угол станочного зацепления αp исходя из которого подсчитываются геометрические параметры зацепления и разность радиусов дуги арки по вершинам и впадинам зубьев и схемам, изображенным на фиг. 1-5.

Z1 26;

Z2 114;

aw 596 мм;

αtw 20o;

В 135 мм;

Н 17 мм.

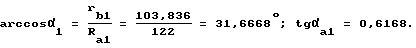

Кинематический модуль зацепления будет равен:

Диаметры делительных окружностей:

D1 m•Z1 8,5•26 221 мм; R1 110,5 мм;

D2 m•Z2 8,5•114 969 мм; R2 484,5 мм.

Диаметры основных окружностей:

D01 D1•cos20o 221•0,93969 207,67 мм; rв1 103,836 мм;

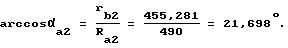

D02 D2•cos20o 969•0,93969 910,56 мм; rв2 455,281 мм.

Радиус дуги по вершинам зубьев колеса:

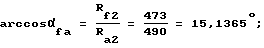

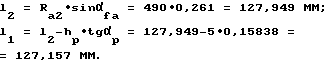

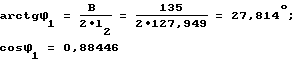

Ra2 aw rв1 1 595 103,836 1 490,16 ≈ 490 мм.

Радиус основания зубьев колеса:

Rf2 Ra2 H 490 17 473 мм.

Радиус по вершинам зубьев шестерни:

Ra1 aw Rf2 595 473 122 мм.

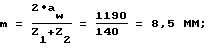

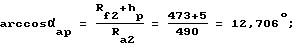

Угол давления по вершинам зубьев шестерни:

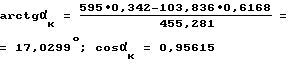

Угол контакта зубьев шестерни в точке 3:

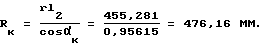

Радиус вращения точки 3:

Высота активной части зубьев колеса:

hк Ra2 Rк 490 476,16 13,84 мм.

Определяем hp:hp 0,3•17 5,1≈ 5 мм.

По схеме фиг. 4 находим:

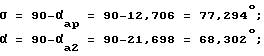

Угол станочного зацепления:

αp = σ - α = 77,294 - 68,302 = 8,992° ≈ 9°.

Прямая перемещения режущего инструмента по стрелке А (фиг. 2, 3, 5) взаимосвязана с противолежащим катетом угла

Угол наклона арки в основании зубьев:

Радиус дуги арки в основании выпуклой стороны зубьев колеса:

Радиус арки по вершинам зубьев колеса выпуклой стороны и по впадинам вогнутой стороны зубьев шестерни:

где H высота зубьев;

Z2 число зубьев колеса;

D1 диаметр делительной окружности шестерни;

R1 радиус делительной окружности шестерни;

D2 диаметр делительной окружности колеса;

R2 радиус делительной окружности колеса;

D01 диаметр основной окружности шестерни;

D02 диаметр основной окружности колеса;

Rк радиус вращения точки 3;

αup разность углов αa2 и αp

σ угол, определяющий формирование зубьев колеса по вершине;

aa2 угол давления по вершинам зубьев колеса.

На фиг. 1 изображена схема зацепления арочной зубчатой передачи, в которой сопряжение эвольвентного профиля как головки зубьев шестерни на участке 1-2, так и ножки зубьев колеса на участке 1-4, осуществляется по идентичным кривым при совпадении их в точке 3. При этом обеспечивается условие, что угол давления в точке 3 является исходным геометрическим параметром, определяющим идентичную кривизну арки по линии зацепления. Идентичные кривые, расположенные в плоскости линии зацепления 1-3, различны между собой в каждой точке эвольвенты по высоте зуба H без ограничения угла зацепления передачи за счет разных радиусов кривизны арки по высоте зубьев Ru1 и Rup, определяемых по формулам (1) и (2).

При изготовлении арочной зубчатой передачи формообразование выпуклых и вогнутых сторон 6 зубьев, как колеса, так и шестерни (фиг. 2, 3), осуществляют последовательно двумя торцевыми головками с заданным контуром инструментальной рейки углом станочного зацепления αp Для формирования выпуклых сторон зубьев заготовке сообщают вращение по стрелке Б1, а инструменту - согласованную с вращением заготовки тангенциальную подачу по стрелке А1. Для формирования вогнутых сторон зубьев наклон калибрующей части резцов выполнен в обратную сторону и направление движения заготовки и тангенциальной подачи меняют на противоположное соответственно по стрелкам Б2 и А2. Контур инструментальной рейки резцовых головок задают таким, чтобы радиусы резания в основании и по вершинам зубьев для выпуклых и вогнутых сторон зубьев колеса и шестерни были различны исходя из соотношений: по впадинам выпуклой стороны зубьев колеса идентично с кривизной зубьев шестерни по вершинам соответственно формуле (1), а по вершинам вогнутой стороны зубьев колеса и впадины шестерни соответственно формуле (2).

Для формирования зубьев при чистовой обработке закаленных колес резцы головок могут быть армированы пластинками 5 из твердого сплава с теми же геометрическими параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРИВОЛИНЕЙНЫХ ПО ДЛИНЕ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ ЧЕРВЯЧНОЙ ФРЕЗОЙ | 1995 |

|

RU2094183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

SU1831978A3 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

Использование: машиностроение. Сущность изобретения: в арочной зубчатой передаче и способе ее изготовления сопряжение эвольвентного профиля зубьев осуществлено по идентичным кривым, расположенным в плоскости линии зацепления. Сопряженные идентичные кривые по линии зацепления зубьев различны между собой в каждой точке эвольвенты по высоте зуба без ограничения угла зацепления передачи. Это происходит за счет разных радиусов кривизны арки по высоте зубьев, определяемых соотношением параметров. В способе формообразование выпуклых и вогнутых сторон зубьев шестерни и колеса осуществляют последовательно двумя торцевыми резцовыми головками при согласованном вращении заготовки и тангенциальной подаче инструмента. Контур инструментальной рейки резцовых головок задают таким, чтобы радиусы резания в основании и по вершинам зубьев для выпуклых и вогнутых сторон зубьев колеса и шестерни были различны, исходя из определенных соотношений: по впадинам выпуклой стороны зубьев колеса идентично с кривизной зубьев шестерни по вершинам вогнутой стороны зубьев колеса и впадинам зубьев шестерни. 2 с.п. ф-лы, 5 ил.

где Ru1 радиус дуги арки в основании выпуклой стороны зубьев колеса;

l2 длина пути инструмента при формировании зубьев колеса по впадинам; угол наклона арки в основании зубьев;

угол наклона арки в основании зубьев;

Rа2 радиус дуги по вершинам зубьев колеса;

αfa - угол пути перемещения резцов в основании зубьев;

β - длина зубьев арки;

Rf2 радиус основания зубьев колеса;

Ruр радиус резцов, формирующих вершину зубьев колеса и впадину зубьев шестерни,

l1 длина пути инструмента при формировании зубьев колеса по вершинам;

Φ2 - угол наклона арки в вершине зубьев;

hр активная высота режущей части резцов, калибрующих эвольвенту;

αp - контур инструментальной рейки угол станочного зацепления.

по впадинам выпуклой стороны зубьев колеса идентично с кривизной зубьев шестерни по вершинам

по вершинам вогнутой стороны зубьев колеса и впадинам зубьев шестерни

где Ru1 радиус дуги арки в основании выпуклой стороны зубьев колеса;

l2 длина пути инструмента при формировании зубьев колеса по впадинам,

Φ1 - угол наклона арки в основании зубьев;

Rа2 радиус дуги по вершинам зубьев колеса,

αfa - угол пути перемещения резцов в основании зубьев;

β - длина зубьев арки,

Rf2 радиус основания зубьев колеса;

Ruр радиус резцов, формирующих вершину зубьев колеса и впадину зубьев шестерни;

l1 длина пути инструмента при формировании зубьев колеса по вершинам;

Φ2 - угол наклона арки в вершине зубьев;

hр активная высота режущей части резцов, калибрующих эвольвенту;

αp - контур инструментальной рейки угол станочного зацепления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цилиндрическая зубчатая передача | 1978 |

|

SU785569A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Цилиндрическая зубчатая передача | 1986 |

|

SU1509570A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-10-10—Публикация

1995-06-09—Подача