Изобретение относится к области переработки радиоактивных отходов и преимущественно предназначено для отверждения радиоактивных отходов путем включения их в стеклянную матрицу.

Известны различные способы отверждения радиоактивных отходов путем включения их в стеклянные матрицы.

Так в способе [1] жидкие радиоактивные отходы кальцинируют, кальцинат смешивают с фриттой ( в отношении 1/4:1/2), добавляют небольшое количество восстанавливающего агента, нагревают до 1085oC и плавят в течение 2-2,5 часа.

По другому способу [2] жидкие радиоактивные отходы высушивают, перемешивают со стеклообразующими добавками и варят смесь в течение 1 часа при температуре 1200oC, добавляя графит при наличии сульфата натрия, до его полного разложения и выделения из смеси газообразного SO2.

Однако как в первом, так и во втором способах возникают проблемы уноса радионуклидов вместе с отходящими газами. По данным авторов [3] повышение газоуноса (в виде SO2 сопровождается увеличением уноса радионуклидов на порядок. Кроме того, сложность технологического процесса, обусловленная необходимостью строгого контролирования порций восстанавливающего агента при вариациях состава отходов.

Наиболее близким по технической сущности к заявленному является способ [4] по которому жидкие радиоактивные отходы кальцинируют, смешивают кальцинат с флюсующими добавками (стеклообразователями), нагревают полученную смесь до плавления и охлаждают до образования стеклоподобного продукта.

Основными недостатками способа являются возможность нарушения целостности стеклоблока в процессе его хранения и попадания радионуклидов в окружающую среду, а также высокие скорости вымывания радионуклида 137Cs(10-4-10-5 г/см2• сутки) по сравнению с предлагаемым способом.

Отличие заявляемого способа заключается в том, что наравне с фриттой используют листы нерадиоактивного стекла, которые являются дополнительным защитным барьером для радионуклидов. При этом подбирается стекло, имеющее температурой коэффициент линейного расширения (ТКЛР), отличающийся по величине не более, чем на 10% в большую или меньшую стороны от ТКЛР используемой фритты, т. к. данное условие определяет способность к спаиванию различных видов стекол без опасности нарушения места спаивания [5] что способствует образованию монолитного продукта в процессе нагревания и повышению надежности изоляции радионуклидов от окружающей cреды. Контейнер, в котором осуществляется процесс, служит в дальнейшем для захоронения отвержденного продукта.

Указанное преимущество в заявленном способе достигается тем, что на дно контейнера кладут лист нерадиоактивного стекла, на котором размещают слой смеси порошкообразного кальцината радиоактивных отходов с порошкообразной фриттой, содержание кальцината не превышает 30% масс. смесь покрывают другим листом нерадиоактивного стекла и указанные операции повторяют до полного заполнения контейнера. Зазоры между стенками контейнера и послойно уложенными кальцианатом, фриттой и листами стекла заполняют фриттой, после чего контейнер нагревают до температуры размягчения, но не выше температуры деформации стекла и выдерживают при этой температуре в течение получаса.

Так как нагрев контейнера с уложенными в него слоями осуществляется до температуры размягчения стекла (соответствующей температуре размягчения используемой фритты), то частицы кальцината радиоактивных отходов оказываются окруженными стеклоподобным материалом.

Контейнер нагревают до температуры размягчения стекла, т.е. до температуры ниже которой стекло является хрупким. Этому состоянию соответствует температурный интервал, обозначаемый в литературе Tf-Tg [6] область, внутри которой стекло находится и размягченном (пластичном) состоянии. В предлагаемом способе этот интервал составляет 560-600oC. Проведение процесса при указанных температурах позволяет исключить улетучивание радиоактивных компонентов в окружающую среду. Существенно также, что за счет этого упрощается система газоочистки, уменьшается количество вторичных отходов в виде загрязненного радионуклидами и элементов системы газоочистки.

В заявляемом способе используют то обстоятельство, что фритта при температуре, предлагаемой в изобретении размягчается до стеклоподобной массы и в застывшем виде представляет собой неактивный стеклоподобный материал. Так как фриттой заполняют все зазоры между стенками контейнера и уложенными слоями стекол со смесью фритты с кальцинатом, то по завершении процесса отверждения радиоактивные отходы оказываются заключенными в стеклянный стакан (помимо контейнера).

Использование в контейнере стеклянных листов и размещение на них смеси радиоактивных отходов с фриттой, засыпка фриттой зазоров и нагрев контейнера до температуры размягчения стекла позволяет повысить безопасность как самого технологического процесса, так и дальнейшего хранения конечного продукта за счет повышения его водоустойчивости.

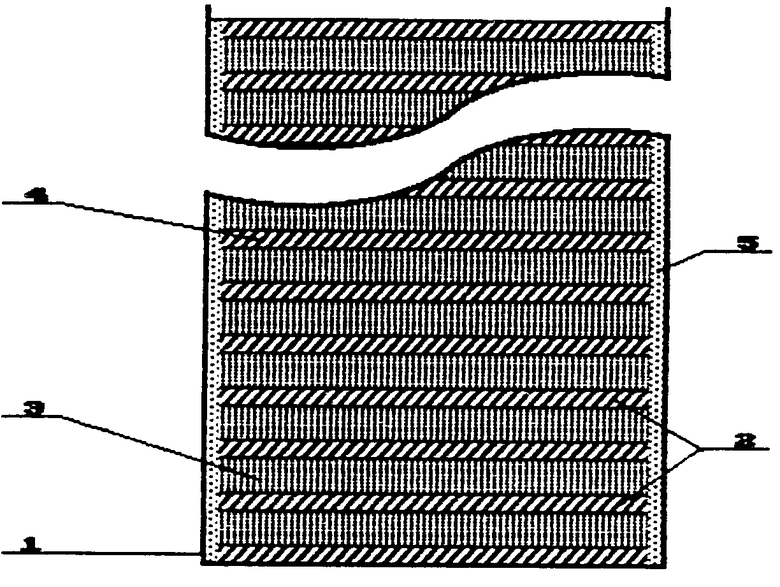

Осуществление способа иллюстрируется рисунком 1.

На дно контейнера 1 кладут лист нерадиоактивного стекла 2, на который насыпают слой смеси 3 кальцината радиоактивных отходов с фриттой и накрывают сверху еще листом стекла 4. На этот лист также насыпают смесь кальцината с фриттой и так далее до полного заполнения контейнера, при этом последним обязательно должен быть лист нерадиоактивного стекла. Так как размеры листов меньше размеров контейнера, то образовавшиеся зазоры между стенками контейнера и слоями заполняют нерадиоактивной фриттой 5. После этого контейнер нагревают до температуры размягчения стекла, которая составляет 560-600oC. В указанном интервале температур контейнер выдерживают 0,5 часа. Далее контейнер охлаждают в естественных условиях.

Примеры.

1. В контейнер с размерами 15х15х15 см укладывают стеклянный лист толщиной 1,0 мм, на него насыпают смесь кальцината (основные компоненты кальцината BaSO4 и/или CaSO4) радиоактивных отходов с фриттой следующего состава, мас. SiO2- 42,62; B2O3- 13,19; TiO2- 9,04; ZrO2- 6,24; ZnO-5,14; Al2O3-2,30; Na2O-18,08. Соотношение кальцината и фритты: 30:70. Слой смеси насыпают толщиной 5 мм. Сумму указанных выше операций повторяют 25 раз, чтобы заполнить контейнер доверху. Затем фриттой заполняют зазоры у стенок контейнера и контейнер нагревают до температуры 560-600 oC, выдерживают в этом интервале 0,5 часа и охлаждают. После охлаждения полученный блок не имел трещин и неоднородностей на поверхности.

В таблице приведены результаты испытаний стеклоблоков, полученных при разных температурах нагрева.

Образцы полученного стеклопродукта были исследованы на устойчивость к выщелачиванию радионуклида 137Cs дистиллированной водой при 25oC. Образец 1 имел низкую водоустойчивость, так как во время нагрева при температуре 540oC листы стекла не размягчались, фритта не расплавилась, в результате чего не образовалось защитного барьера из стекловидной фазы вокруг частиц радиоактивных отходов.

Испытания образцов 2, 3 на водоустойчивость показали скорость выщелачивания 137Cs на 28 сутки от 1 до 6•10-6 г/(см2•сут), что вполне удовлетворяет требованиям, предъявляемым к отвержденным радиоактивным отходам. Анализ результатов позволяет сделать вывод о надежности иммобилизации радиоактивных отходов предлагаемым способом.

2. Готовят образец как указано в примере 1. Соотношение кальцината и фритты: 40:60. После охлаждения полученный блок не имел трещин и неоднородностей на поверхности. Блоки, полученные при температурах указанных в таблице примера 1, подвергли испытанию на выщелачивание. Анализы результатов показывают, что скорость выщелачивания при содержании 40% кальцината возрастает и составляет на 28 сутки по 137Cs от 1,5•10-3 до 4,0•10-5г/(см2•сут). Такие скорости выщелачивания не удовлетворяют требованиям, предъявленным к отвержденным радиоактивным отходам.

3. Готовят образец, как указано в примере 1. Соотношение кальцината и фритты: 20:80. После охлаждения полученный блок не имел трещин и неоднородностей на поверхности. Образцы с соотношением 20:80 были получены при температурах, указанных в примере 1. Стеклоблоки дали удовлетворительные результаты (скорости выщелачивания ниже 1•10-4 г/см2•сут) в ходе их испытания на выщелачивание радионуклида 137Cs, но из соображений экономической эффективности целесообразнее включать максимально возможное количество отходов, т.е. 30%

Список литературы

Патент США N 4094809, опубл. 13.06.78, кл. G 21 F 9/16.

2.I.Nomura, K.Nagava, V.Hasimoto.-Trans.Amer.Soc. 1985, 49, p.74.

3. Соболев И.А. Лифанов Ф.А. Стефановский С.В. и др. -Стекло и керамика, 1990, N7, с.5-6.

4. А.С.Никифоров, В.В.Куличенко, М.И.Жихарев, "Обезвреживание жидких радиоактивных отходов", Энергоатомиздат, Москва, 1985, с.78.

5. Г.Лукс, "Экспериментальные методы в неорганической химии", М. Издательство "Мир", 1965, с.24.

6. Китайгородский И.И. Технология стекла.-М. Издательство литературы по строительству, 1967, с.9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2009556C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В НЕОРГАНИЧЕСКИЕ МАТРИЧНЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2008733C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ СУЛЬФАТСОДЕРЖАЩИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2065215C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ, ЗАГРЯЗНЕННЫХ РАДИОАКТИВНЫМИ ВЕЩЕСТВАМИ | 1995 |

|

RU2086022C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2108633C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ВЫСОКОАКТИВНЫХ ОТХОДОВ В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1998 |

|

RU2140106C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА | 1993 |

|

RU2063076C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ НИТРАТ НАТРИЯ, В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1995 |

|

RU2086019C1 |

| Состав для отверждения радиоактивных отходов и способ отверждения радиоактивных отходов | 1980 |

|

SU1087091A3 |

| Способ обезвреживания радиоактивных отходов непостоянного состава | 1987 |

|

SU1597936A1 |

Использование: отверждение радиоактивных отходов путем включения в устойчивую твердую среду. Сущность изобретения: жидкие радиоактивные отходы кальцинируют, смешивают с фриттой, смесь послойно размещают между листами нерадиоактивного стекла в контейнере. Зазоры между стенками контейнера и послойно размешенными кальцинатом, фриттой и стеклянными листами заполняют фриттой. Затем контейнер нагревают до температуры не ниже температуры размягчения нерадиоактивного стекла и не выше температуры деформации нерадиоактивного стекла, и выдерживают при этой температуре не менее 0,5 час, далее контейнер охлаждают. Изготовление стеклоблока сопровождается незначительным газоуносом, поскольку по способу используют невысокие температуры. Отвержденные в монолитный стеклоблок радионуклиды надежно изолированы от окружающей среды. 1 табл., 1 ил.

Способ отверждения радиоактивных отходов, включающий их кальцинацию, смешение кальцината с фриттой, нагрев смеси и охлаждение полученного продукта, отличающийся тем, что на листе нерадиоактивного стекла, уложенного на дно контейнера, размещают смесь кальцината радиоактивных отходов и фритты в виде порошкообразного слоя, который накрывают другим листом нерадиоактивного стекла, после чего указанные операции повторяют до полного заполнения контейнера, при этом размер листов нерадиоактивного стекла подбирают таким образом, чтобы между стенками контейнера и листами нерадиоактивного стекла, чередующимися с порошкообразными слоями смеси кальцинированных радиоактивных отходов и фритты, оставался зазор, который заполняют фриттой, после чего контейнер нагревают до температуры не ниже температуры размягчения, но не выше температуры деформации нерадиоактивного стекла, и выдерживают при этой температуре не менее 0,5 ч, причем содержание кальцината радиоактивных отходов в его смеси с фриттой не превышает 30 вес. а нерадиоактивное стекло подбирают таким образом, чтобы его термический коэффициент линейного расширения отличался по величине не более, чем на 10% в большую или меньшую стороны от температурного коэффициента линейного расширения фритты.

| Патент США N 4094809, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Никифоров А.С | |||

| и др | |||

| Обезвреживание жидких радиоактивных отходов | |||

| - М.: Энергоатомиздат, 1985, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1997-05-20—Публикация

1995-06-27—Подача