Изобретение относится к промышленности строительных материалов и может быть использовано для получения легких пористых бетонов.

Известен способ получения поризованной строительной смеси путем подачи в смеситель-поризатор раствора вяжущего, раствора пенообразователя, сжатого воздуха и их перемешивания [1]

Недостатком известного способа является расслоение полученной строительной смеси после заливки, т.к. при подаче сжатого воздуха в смесь с последующим механическим дроблением образовавшихся в процессе перемешивания пузырьков не обеспечивается получение пузырьков диаметром менее 1 мм. Крупные пузырьки после заливки всплывают, смесь быстро расслаивается и осаждается. В результате получаемый пенобетон неоднороден по сечению.

Известен также способ приготовления пенобетонных смесей путем подачи в смеситель отдельно приготовленной пены и части вяжущего, их перемешивания, с последующей подачей остального вяжущего и заполнителя и дальнейшего перемешивания [2]

Полученная данным способом смесь неустойчива, размеры получаемых пор превышает 1 мм, поэтому для получения однородного по высоте материала заливку можно проводить толщиной не более 0,5 м. Кроме того, процесс достаточно энергоемкий, т.к. в нем используют только молотый песок.

Известен способ получения сырьевой смеси для изготовления легкого бетона путем введения в смесь одновременно воздухововлекающей добавки и продукта дробления низкопрочного ракушечника взамен керамзитового песка [3]

Данный способ позволяет увеличить устойчивость получаемой поризованной смеси за счет более развитой поверхности контакта частиц ракушечника с газовой и цементной составляющими, при этом мелкие частицы ракушечника и цемента "бронируют" образовавшиеся поры. Размер пор, в этом случае более 1 мм, значительно превышает размер частиц вяжущего и заполнителя.

Недостатком способа является невозможность получения пенобетона, имеющего объемный вес менее 1000 кг/м3.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ приготовления поризованной строительной смеси путем загрузки в смесительную емкость воды, пенообразующей добавки, цемента и песка с модулем крупности 2,6 с последующим перемешиванием с остальными компонентами, золой и крупным заполнителем [7]

Недостатком известного способа является резкое увеличение скорости перемешивания, т. к. с целью интенсификации процесса поризации перемешивание осуществляют при высоких скоростях, при этом компоненты, введенные в смесь, не успевают равномерно распределиться по объему, а уже начинается процесс поризации смеси, т.е. перемешивание и поризация осуществляются одновременно. В результате в смеси образуется значительное количество крупных пор, что нарушает однородность получаемого пенобетона. Кроме того, процесс поризации по данному способу достаточно длительный и энергоемкий.

Как видно из изложенного, известные способы получения поризованных строительных смесей были направлены на получение пенобетона с однородной структурой и сокращение времени поризации смеси.

Целью изобретения является получение пенобетона с однородной мелкопористой структурой при одновременном снижении времени поризации смеси и энергоемкости процесса.

Поставленная цель достигается тем, что в способе приготовления поризованной строительной смеси путем загрузки в смесительную емкость воды, пенообразующей добавки, цемента и песка и их перемешивания, в качестве песка используют песок с модулем крупности 0,9-2,5, а перемешивание осуществляют в две стадии, на первой стадии, стадии гомогенизации, перемешивание ведут в течение 5-30 с со скоростью 40-200 об./мин, а на второй стадии, стадии поризации, в течение 50-180 с со скоростью 400-1000 об./мин.

Разделение процесса на две стадии: стадию гомогенизации и стадию поризации, позволяет сначала получить однородную смесь, т.к. при невысоких скоростях вращения все компоненты равномерно распределяются по объему, а затем эффективно и в короткие сроки провести ее поризацию, увеличив скорость вращения. Получению однородной мелкопористой смеси, а затем и пенобетона способствует введение в смесь крупного песка, размеры которого соотносятся с размерами получаемых пор как 5:1 10:1. Мелкие пузырьки воздуха (60-50% пор имеет диаметр 0,5-0,1 мм, 50-40% диаметр 1,0-0,5 мм) охватывают песчинки и поддерживают их во взвешенном состоянии, предотвращая их оседание. Поры такого размера обеспечивают устойчивость и низкую сжимаемость смеси, т.к. внутри них создается избыточное давление, величина которого обратно пропорциональна радиусу пор, поэтому высота заливки смеси не влияет на пузырьки воздуха и смесь можно заливать на высоту до 3 м, что позволяет использовать ее в монолитном домостроении. Ни один из известных способов не позволяет получить поризованную смесь, обладающую такими свойствами. Полученные ими смеси или расслаиваются, иои оседают. Кроме того, сокращается время поризации, т. к. ее можно вести на больших скоростях, и снижается энергоемкость процесса, как за счет сокращения времени поризации, так и за счет использования немолотого песка. Для получения однородной мелкопористой структуры смеси с избыточным давлением в порах необходимо, чтобы режим поризации был неизменен по всей зоне поризации, иначе размеры пор будут существенно отличаться. Известные устройства не позволяют осуществить заявляемый способ.

Известно устройство для приготовления пористых бетонов, содержащее газовую и смесительную камеры, вал с лопастями, объемный дозатор и мерное устройство, при этом вал и лопасти выполнены полыми и с тыльной стороны имеют сопла [4] При работе на автономном режиме через полый вал, полые лопасти и сопла в смесь засасывается воздух.

Недостатком этого устройства является то, что зона поризации разнится по линейным скоростям, а значит получаются пузырьки различного диаметра, что не позволяет получать однородную смесь. Кроме того, широкие лопасти увлекают смесь за собой, снижая эффект поризации. Открытые полости горизонтальных лопастей легко засоряются, их надо специально очищать после выгрузки смеси.

Известно также устройство для поризации перемешиваемых материалов, содержащее дозатор, расположенный в смесительной емкости приводной вал с закрепленными на ней лопастями с соплами, при этом каждое сопло выполнено в виде трапецеидального насадка, жестко прикрепленного основанием к торцу полой лопасти [5] Данное устройство позволяет более равномерно вводить воздух в перемешиваемый материал, т.к. лопасти с насадками расположены на разных уровнях, но так как они при этом имеют значительное сечение, то увеличение их количества по сравнению с предыдущим устройством способствует быстрейшему раскручиванию смеси, что ведет к снижению эффекта поризации, а значит к увеличению времени поризации и, следовательно, к увеличению энергоемкости процесса. Кроме того, горизонтальные каналы быстро забиваются раствором и их нужно специально промывать.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является устройство для поризации перемешиваемых материалов, содержащее размещенный в корпусе приводной полый вал с радиально расположенными полыми лопастями, имеющими насадки с соплами, оснащенными клапанами, дозатор и дополнительные полые лопасти, смонтированные на внутренней поверхности корпуса и расположенные между основными лопастями вала на равном расстоянии под последними [6]

По сравнению с предыдущим устройством эффект раскручивания материала снижается введением дополнительных лопастей, но он, по-прежнему, остается значительным из-за их горизонтального расположения. Введение клапанов усложняет конструкцию.

Для достижения поставленной цели предлагается два варианта устройства, основанные на одном принципе: размещение поризатора, имеющего максимальную зону поризации, в области наиболее эффективной для поризации таким образом, чтобы он имел одну линейную скорость по всей длине и чтобы при этом раскручивание материала в момент поризации было минимальным.

Для этого в первом варианте в устройстве для приготовления поризованной строительной смеси, включающем смесительную емкость, приводной вал и полые лопасти с соплами, приводной вал снабжен по крайней мере двумя кронштейнами, на каждом из которых под углом 45-90o к горизонтальной плоскости установлена лопасть, внутренняя полость которой соединена с атмосферой при помощи воздухозаборника, расположенного в верхней части лопасти, а сопла размещены вдоль лопасти со стороны, противоположной направлению вращения приводного вала.

Воздухозаборник может быть выполнен в виде втулки со скошенным торцом и установлен в отверстии, расположенном в верхней части лопасти со стороны приводного вала и соединяющем внутреннюю полость лопасти с воздухозаборником, при этом скошенный торец втулки размещен под распылительным диском и повернут в сторону вращения приводного вала.

Воздухозаборник может быть выполнен в виде трубки с отверстием, один конец которой прикреплен к приводному валу, а другой установлен в отверстии, расположенном в верхней части лопасти со стороны приводного вала и соединяющем полость лопасти с воздухозаборником, при этом отверстия трубки расположены под распылительным диском и повернуты в сторону вращения приводного вала.

Верхняя часть лопасти может быть наклонена или в направлении вращения приводного вала, или в направлении, противоположном направлению вращения приводного вала, или к стенке смесительной емкости, или к приводному валу.

Лопасти могут быть установлены на кронштейнах посредством шарниров с фиксаторами.

Кронштейны выполнены плоскими и ориентированы острой кромкой по направлению вращения приводного вала.

Кронштейны могут быть установлены горизонтально в непосредственной близости от днища смесительной емкости.

Кронштейны могут быть закреплены на торце полого приводного вала, под которым соосно с валом смонтирован распылительный диск, на крышке смесительной емкости размещены подшипник и рама, оснащенная подшипником, а в подшипниках установлен второй конец приводного вала, связанный с приводом вращения и дозаторным бункером.

Лопасти выполнены клиновидными.

Лопасти ориентированы острием или по направлению вращения приводного вала, или под углом к направлению вращения приводного вала в сторону стенки смесительной емкости.

Лопасти могут быть выполнены в виде изогнутого клина, острие которого направлено по направлению вращения приводного вала, а широкая часть отогнута от стенки смесительной емкости.

Лопасти могут быть установлены с возможностью поворота вокруг своей продольной оси.

Нижняя часть лопасти может быть отогнута к центру смесительной емкости в непосредственной близости ее днища.

Нижняя часть лопасти может быть снабжена скребком, расположенным параллельно днищу смесительной емкости.

Устройство снабжено по крайней мере одной дополнительной полой лопастью, установленной вертикально на стенке смесительной емкости посредством кронштейна, а ее верхняя часть с воздухозаборным отверстием расположена над крышкой смесительной емкости, при этом сопла повернуты в сторону, противоположную соплам основных лопастей.

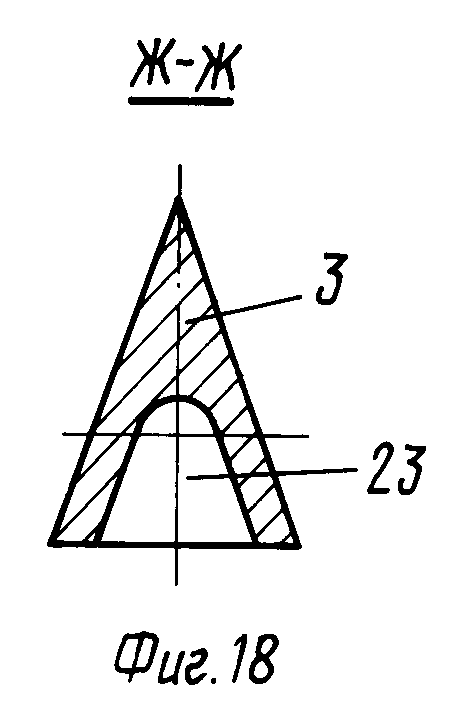

Второй вариант исполнения устройства для приготовления поризованной строительной смеси отличается от первого варианта тем, что вместо внутренней полости лопасть снабжена продольным углублением, расположенным со стороны, противоположной направлению вращения приводного вала. В остальном конструкция аналогична первому варианту.

Прелагаемые варианты конструкции устройства обеспечивают поризацию всего объема перемешиваемого материала за счет размещения поризатора, выполненного в виде лопасти с соплами или углублением, в зоне больших окружных скоростей лопасти относительно перемешиваемого материала. На первой стадии перемешивания, при низких скоростях обеспечивается получение гомогенной смеси, на второй стадии стадии поризации разница скоростей между поризатором и перемешиваемым материалом резко возрастает. Раскручивание материала плоскостями кронштейнов сведено до минимального, т.к. они выполнены плоскими или вынесены за пределы перемешиваемого материала. Кроме того, эффект раскручивания смеси гасится поворотом ее потока к центру смесительной емкости, который обеспечивается установкой сечения лопасти под определенным углом как к горизонтальной плоскости, так и к направлению вращения приводного вала. В отдельных случаях торможение смеси обеспечивается наличием дополнительных неподвижных лопастей. Как видно из изложенного, процесс поризации в заявляемом устройстве активизируется и, следовательно, сокращается его время и энергоемкость, повышается коэффициент загрузки оборудования.

Пример 1. В устройстве для приготовления поризованной строительной смеси ввели 50 кг портландцемента М400, 50 кг песка с модулем крупности 1,3, 30 л воды и 600 мг пенообразующей добавки ОП-6К. После загрузки всех компонентов перемешивание вели в течение 30 с со скоростью 200 об./мин, а затем в течение 50 с со скоростью 1000 об./мин. Плотность полученной пенобетонной смеси составила1 200 кг/м3. Изготовили образцы в виде кубиков с ребром 100 мм и провели их испытание на прочность. Прочность пенобетона соответствовала марке 35 при плотности в сухом состоянии 1000 кг/м3. Сканирование образцов показало, что диаметр пор составляет в среднем 0,5 мм, что в 3-5 раз меньше по сравнению с пенобетонами полученными традиционными способами.

Пример 2. Состав, аналогичный составу по примеру 1, вводили в устройство, работающее со скоростью 40 об./мин. После загрузки всех компонентов перемешивание продолжали в течение 5 с. Затем включили скорость 400 об./мин и перемешивали в течение 180 с. Плотность полученной пенобетонной смеси составила 1100 кг/м3. Изготовили образцы. Прочность образцов соответствовала марке 25 при плотности в сухом состоянии 900 кг/м3. Диаметр пор при сканировании составил в среднем 0,7 мм, что в 2-3 раза меньше, чем у пенобетона, полученного традиционным способом.

Границы диапазона модуля крупности 0,9-2,5 определяется тем, что при использовании песков с модулем крупности менее 0,9 наблюдается существенное падение прочности пенобетона и повышение его усадки, а при модуле крупности более 2,5 происходит осаждение части песка после заливки смеси, что ведет к неоднородности получаемого пенобетона.

Что касается стадии гомогенизации то, при сокращении времени перемешивания менее 5 с компоненты не успевают равномерно распределиться по объему, что ведет к увеличению времени поризации смеси и, следовательно, к увеличению затрат энергии на второй стадии. При перемешивании свыше 30 с существенных изменений в смеси не происходит и время поризации не сокращается. Снижение оборотов ниже заданного предела (40 об./мин) приводит к существенному увеличению времени гомогенизации смеси, а повышение сверх 200 об./мин к неоправданному расходу электроэнергии и выплескиванию смеси при загрузке компонентов.

На стадии поризации при перемешивании смеси менее 50 с невозможно получить равномерное порообразование, т.к. в смеси остается значительное количество пузырьков большого диаметра, а при перемешивании свыше 180 с не наблюдается существенного прироста эффекта поризации. Увеличение числа оборотов ведет к сокращению времени поризации, но поризация при скоростях, превышающих 1000 об./мин, ведет к быстрому износу оборудования, а снижение числа оборотов ниже 400 об./мин ведет к образованию в смеси крупных пузырьков и, следовательно, к получению пенобетона с крупными порами.

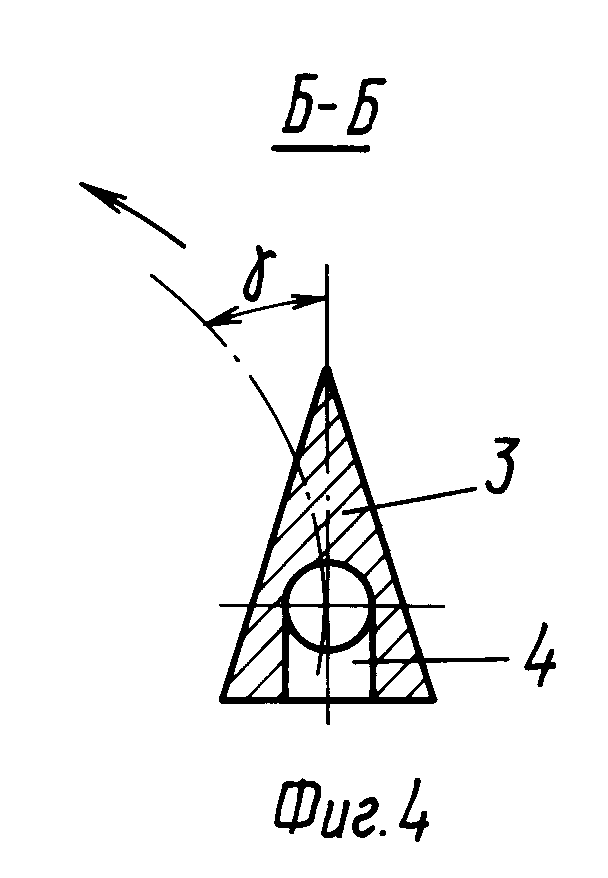

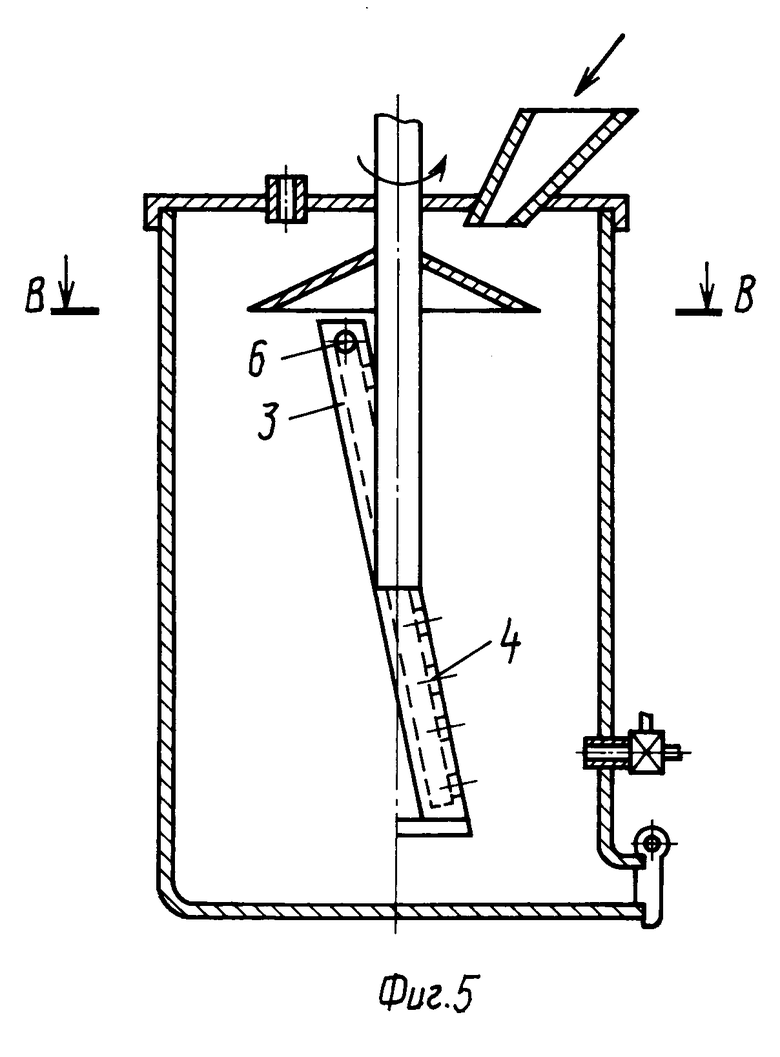

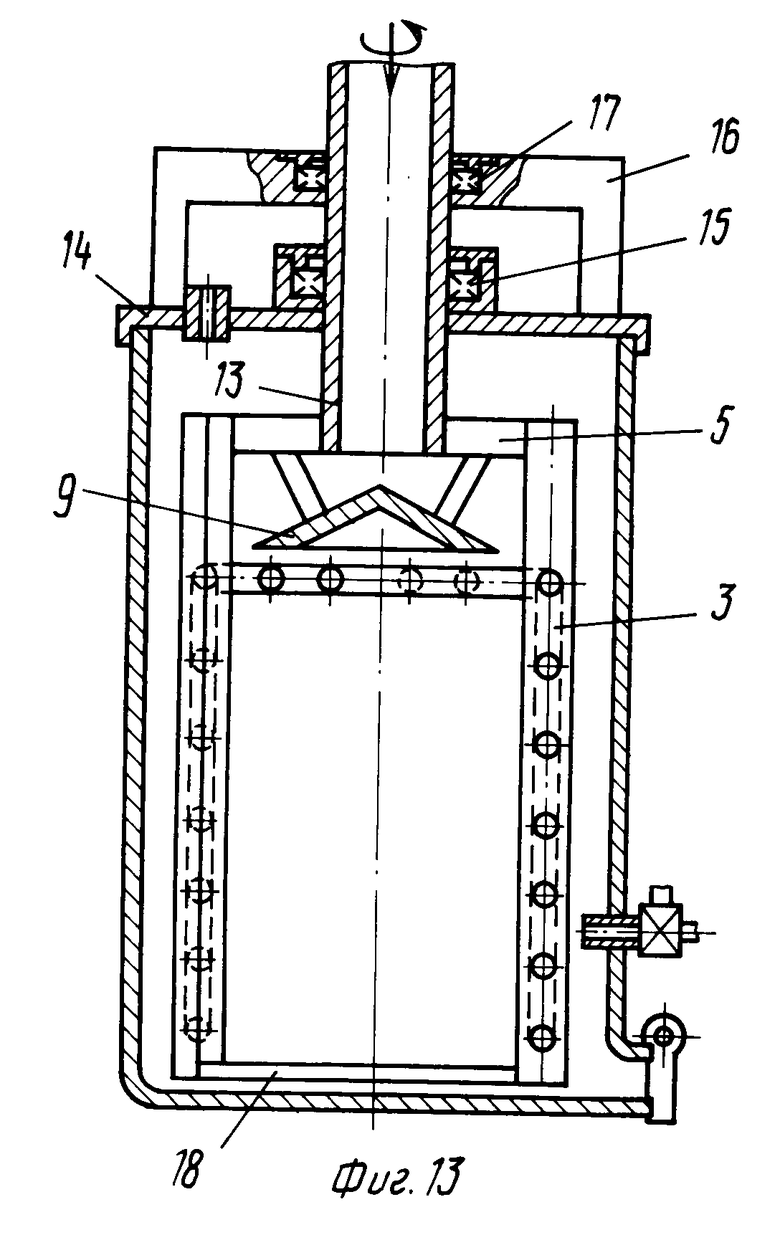

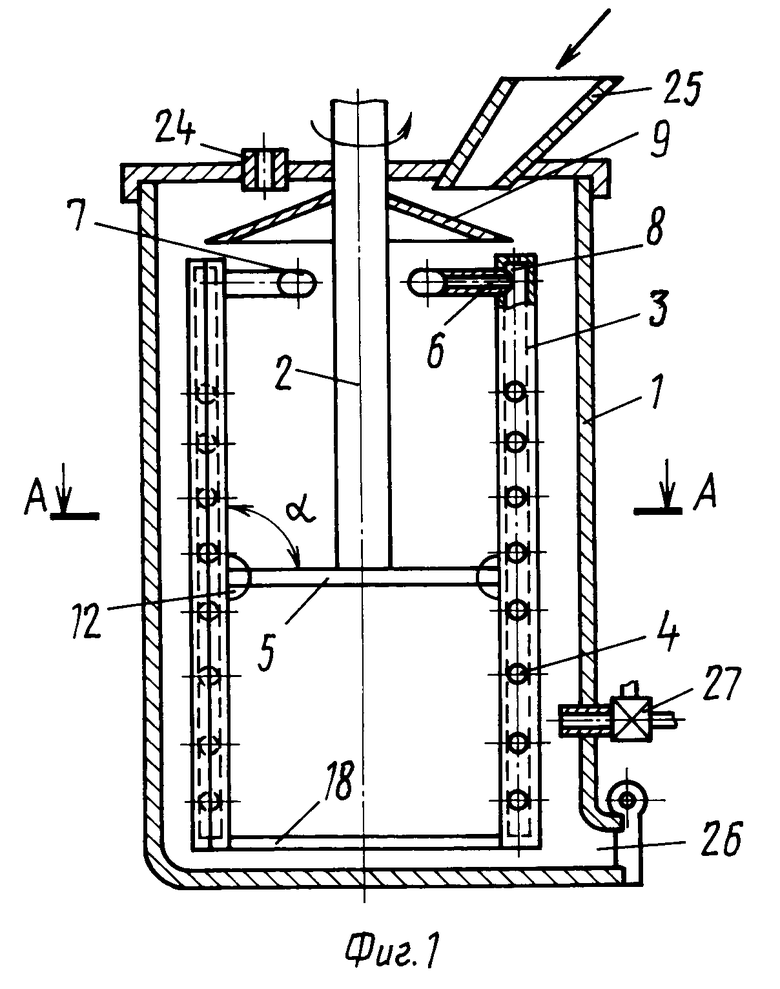

На фиг. 1 изображено устройство для приготовления поризованной строительной смеси, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - устройство с воздухозаборниками в виде трубок с отверстиями и нижним расположением кронштейнов, общий вид; на фиг. 4 сечение Б-Б на фиг. 3; на фиг. 5 устройства с лопастями, верхняя часть которых наклонена в направлении вращения приводного вала, общий вид; на фиг. 6 разрез В-В на фиг. 5; на фиг. 7 устройство с лопастями, верхняя часть которых наклонена в направлении, противоположном направлению вращения приводного вала; общий вид; на фиг. 8 - разрез Г-Г на фиг. 7; на фиг. 9 устройство с лопастями, верхняя часть которых наклонена к стенке смесительной емкости, общий вид; на фиг. 10 - разрез Д-Д на фиг. 9; на фиг. 11 устройство с лопастями, верхняя часть которых наклонена к приводному валу, общий вид; на фиг. 12 разрез Е-Е на фиг. 11; на фиг. 13 устройство с верхним расположением кронштейнов и подачей компонентов через полый вал, общий вид; на на фиг. 14 сечение полой лопасти, выполненной в виде изогнутого клина; на фиг. 15 устройство с лопастями, нижняя часть которых отогнута к центру смесительной емкости, общий вид; на фиг. 16 устройство с дополнительными неподвижными лопастями, общий вид; на фиг. 17 устройство с лопастями, снабженными продольными углублениями, общий виг; на фиг. 18 разрез Ж-Ж на фиг. 17; на фиг. 19 сечение лопасти с углублением, выполненной в виде изогнутого клина.

Заявляемое устройство включает смесительную емкость 1, приводной вал 2 и полые лопасти 3 с соплами 4. Приводной вал снабжен кронштейнами 5, на каждом из которых под углом α45-90o к горизонтальной плоскости установлена лопасть 3, внутренняя полость которой при помощи воздухозаборника, расположенного в ее верхней части, соединена с атмосферой. Сопла 4 размещены вдоль лопасти 3 со стороны, противоположной направлению вращения приводного вала 2. Воздухозаборники могут быть выполнены в виде втулок 6 со скошенным торцем 7 и установлены в отверстии 8, расположенном в верхней части лопасти 3 со стороны приводного вала 2. Скошенный торец 7 размещен под распылительным диском 9 и повернут в сторону вращения приводного вала 2. Воздухозаборники могут быть выполнены и в виде трубок 10 с отверстиями 11. Один конец трубки 10 закреплен на приводном валу 2, а другой установлен в отверстии 8. Отверстия 11 трубки 10 расположены под распылительным диском 9 и повернуты в сторону вращения приводного вала 2. Верхняя часть лопасти 3 может быть наклонена или в направлении вращения приводного вала 2, или в направлении, противоположном направлению вращения приводного вала 2, или к стенке смесительной емкости 1, или к приводному валу 2. Лопасти установлены на кронштейнах 5 посредством шарниров 12 с фиксаторами. Кронштейны 5 выполнены плоскими и ориентированы острой кромкой по направлению вращения. Кронштейны 5 могут быть установлены горизонтально в непосредственной близости от днища смесительной емкости 1. Кронштейны 5 могут быть закреплены на торце полого приводного вала 13. Соосно с валом 13 смонтирован распылительный диск 9. В этом случае на крышке 14 смесительной емкости 1 размещены подшипник 15 и рама 16 с подшипником 17. В подшипниках 15, 17 установлен второй конец приводного вала 13, связанный с приводом вращения и дозаторным бункером. Лопасти могут быть выполнены клиновидными и ориентированы острием или по направлению вращения приводного вала 2, или под углом к этому направлению в сторону стенки смесительной емкости 1. Лопасти 3 могут быть выполнены в виде изогнутого клина, острие которого направлено по направлению вращения приводного вала 2, а широкая часть отогнута от стенки смесительной емкости 1. Лопасти 3 могут быть установлены как неподвижно, так и с возможностью поворота вокруг своей продольной оси. Если кронштейны 5 не установлены рядом с днищем смесительной емкости 1, то лопасть 2 отогнута своей нижней частью к центру смесительной емкости 1 или нижняя часть лопасти снабжена скребком 18, расположенным параллельно днищу. Устройство может быть снабжено хотя бы одной дополнительной полой лопастью 19 с соплами 20. Лопасть 19 установлена вертикально на стенке смесительной емкости 1 при помощи кронштейна 21. Верхняя часть лопасти 19 оснащена воздухозаборным отверстием 22, расположенным над крышкой 14. Сопла 20 повернуты в сторону, противоположную соплам 4. Второй вариант устройства отличается от первого тем, что лопасти 3 выполнены не полыми, а с углублениями 23, расположенными продольно. Смесительная емкость снабжена патрубком 24, бункером 25, затвором 26 и дозатором 27.

Устройство работает следующим образом.

Предварительно в зависимости от состава материала и заданных параметров пенобетонной смеси выбирают один из заявляемых вариантов конструкции, а именно наклон лопастей и их сечение, а также определяют режимы перемешивания.

Все варианты конструкции работают аналогично. В смесительную емкость 1 загружают через патрубок 24 воду с пенообразующей добавкой, а через бункер 25 сухие компоненты. Включают режим гомогенизации. При перемешивании смеси со скоростью 40-200 об./мин происходит равномерное распределение компонентов по объему. Затем скорость переключают на режим поризации (400-1000 об./мин). При резком увеличении скорости за лопастями 3 образуются зоны разрежения, в которые засасывается воздух из атмосферы через воздухозаборники 6 или 10, внутренние полости лопастей 3 и сопла 4, или, если лопасти 3 выполнены с углублениями 23, то через них. Поступающий в зону разрежения воздух разбивается в зоне кавитации на мельчайшие пузырьки, окруженные водной пленкой. Полученные на стадии гомогенизации крупные пузырьки воздуха дробятся на более мелкие. В результате получают пузырьки, 90% которых имеют диаметр 0,1-1,0 мм. Готовую смесь выгружают через выгрузочное отверстие, открыв затвор 26, при помощи скребков 18, кронштейнов 5, расположенных непосредственно у днища емкости 1, или отогнутых к ее центру лопастей 3. Для достижения большего эффекта торможения смеси вводят дополнительные лопасти 19, тогда в момент, когда смесь имеет скорость, близкую к скорости лопастей 3, возникает разрежение в зоне сопл 20 дополнительных лопастей 19 и воздух поступает в нее из атмосферы через воздухозаборные отверстия 22. При необходимости ввода добавок в процессе перемешивания, используют дозатор 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2003 |

|

RU2236348C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1998 |

|

RU2148494C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045194C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2157905C2 |

| РОТОР СМЕСИТЕЛЯ | 1992 |

|

RU2031786C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВОЗКИ И УКЛАДКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2046875C1 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ И СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ С ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 1992 |

|

RU2026250C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИОНООБМЕННЫХ СМОЛ | 1998 |

|

RU2144848C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ СЫПУЧИХ ПРОДУКТОВ ШОКОЛАДНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2031593C1 |

Использование: в промышленности строительных материалов для получения легких пористых бетонов. Цель: получение пенобетона с однородной мелкопористой структурой при одновременном снижении времени поризации смеси и энергоемкости процесса. Сущность изобретения: способ осуществляют путем загрузки в смесительную емкость воды, пенообразующей добавки, цемента и песка. В качестве песка используют песок с модулем крупности 0,9-2,5, а перемешивание ведут в две стадии. На первой стадии, стадии гомогенизации, смесь перемешивают в течение 5-30 с со скоростью 40-200 об./мин. На второй стадии, стадии поризации, перемешивают в течение 50 - 180 с со скоростью 400-1000 об. /мин. Устройство включает смесительную емкость 1, приводной вал 2 и полые лопасти 3 с соплами 4. Приводной вал снабжен кронштейнами 5, на которых под углом 45-90o к горизонтальной плоскости установлены лопасти 3, внутренняя полость которых при помощи воздухозаборников 6, 10, расположенных в верхней части лопастей 3, соединена с атмосферой. Сопла 4 размещены вдоль лопасти 3 со стороны, противоположной направлению вращения приводного вала 2. Второй вариант устройства отличается от первого тем, что лопасти выполнены не полыми, а снабжены продольными углублениями 23. Положительный эффект: смесь можно заливать на высоту до 3 м, что позволяет использовать ее в монолитном домостроении. 2 с. и 37 з.п. ф-лы, 19 ил.

Авторы

Даты

1997-06-10—Публикация

1995-07-21—Подача