Изобретение относится к сварке, в частности, к способам алюмотермической сварки рельсов.

Известен способ алюмотермической сварки рельсов, согласно которому между свариваемыми концами рельсов помещают огнеупорную линейную форму, перед заливкой формы сталью, образующейся в результате алюмотермической реакции, концы рельсов нагревают до температуры 300-700oС, а в литейную форму заливают полученную сталь в количестве 0,15-0,25 частей на массу одного погонного метра свариваемых рельсов [1]

Недостатком известного способа является то, что образующиеся в результате изменений физического состояния металла шлаки и газы не полностью выводятся из застывающего металла, и в образующемся сварном шве остаются включения шлака и пузыри газа, что снижает качество сварного шва.

Наиболее близким техническим решением к патентуемому способу является способ алюмотермической сварки рельсов, включающий установку концов рельсов на одном уровне с образованием между их торцами сварного зазора, размещение вокруг концов рельсов в зоне сварного зазора разъемной формы и уплотнение контакта разъемной формы с концами рельсов, установку над формой реакционного тигля, заполненного дозой алюмотермического состава, нагрев концов рельсов и разъемной формы, поджигание дозы алюмотермического состава и разогрев его до образования расплавленного сварного металла, выпуск из реакционного тигля расплавленного сварного металла, заливку его в разъемную форму и заполнение сварного зазора снизу вверх после заполнения нижней части разъемной формы с подачей части раплавленного сварного металла в среднюю часть разъемной формы после заполнения ее нижней части, выдержку расплавленного сварного металла до затвердевания и образования сварного шва и последующее удаление с головки сваренного рельса прибыльной части сварного шва [2 прототип]

Недостатком известного способа является то, что к началу заливки и во время заливки расплавленного сварного металла концы рельсов и сам расплавленный сварной металл успевают остыть, в результате происходит быстрое снижение температуры расплавленного сварного металла и быстрое его затвердевание (кристаллизация), из-за чего образующиеся газы и шлаги не успевают выделиться из металла и остаются в нем в виде шлаковых включений и пузырьков газов, что в свою очередь снижает качество сварного шва.

Задачей изобретения является повышение качества сварного шва за счет обеспечения вывода из металла сварного шва шлаков и газов.

Указанная задача достигается тем, что в способе алюмотермической сварки рельсов, включающем установку концов рельсов на одном уровне с образованием между их торцами сварного зазора, размещение вокруг концов рельсов в зоне сварного зазора разъемной формы и уплотнение контакта разъемной формы с концами рельсов, установку над формой реакционного тигля, заполненного дозой алюмотермического состава, нагрев концов рельсов и разъемной формы, поджигание дозы алюмотермического состава и разогрев его до образования расплавленного сварного металла, выпуск из реакционного тигля расплавленного сварного металла, заливку его в разъемную форму и заполнение сварного металла, заливку его в разъемную форму и заполнение сварного зазора снизу вверх с подачей части расплавленного сварного металла в среднюю часть разъемной формы после заполнения ее нижней части, выдержку расплавленного сварного металла до затвердевания и образования сварного шва и последующее удаление с головки сварного рельса прибыльной части сварного шва, в конце заливки расплавленного сварного металла в разъемную форму осуществляют дополнительный нагрев головок концов рельсов и залитого в сварной зазор расплавленного сварного металла путем подачи последних порций расплавленного сварного металла в пространство над головками концов рельсов.

Способ отличается также тем, что после удаления прибыльной части сварного шва поверхность головки сварного рельса шлифуют.

А также тем, что перед установкой концов рельсов на одном уровне их подвергают очистке.

А также тем, что нагрев концов рельсов и разъемной формы производят до температуры 800-1100oС.

А также тем, что заливку расплавленного сварного металла из реакционного тигля в разъемную форму осуществляют через 20-28 после поджигания дозы алюмотермического состава.

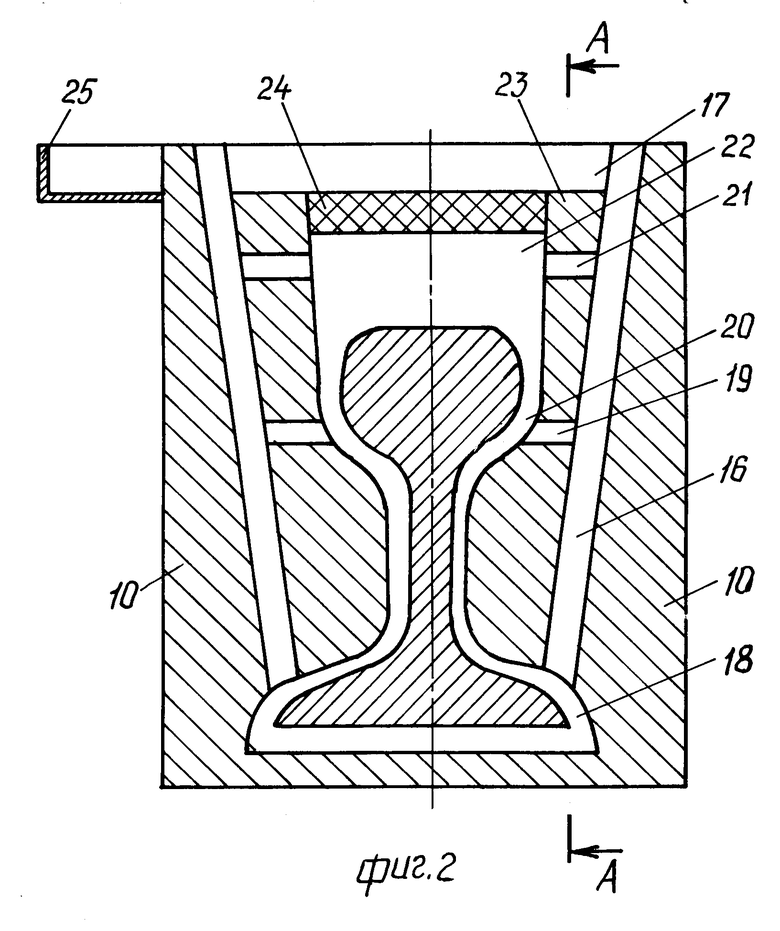

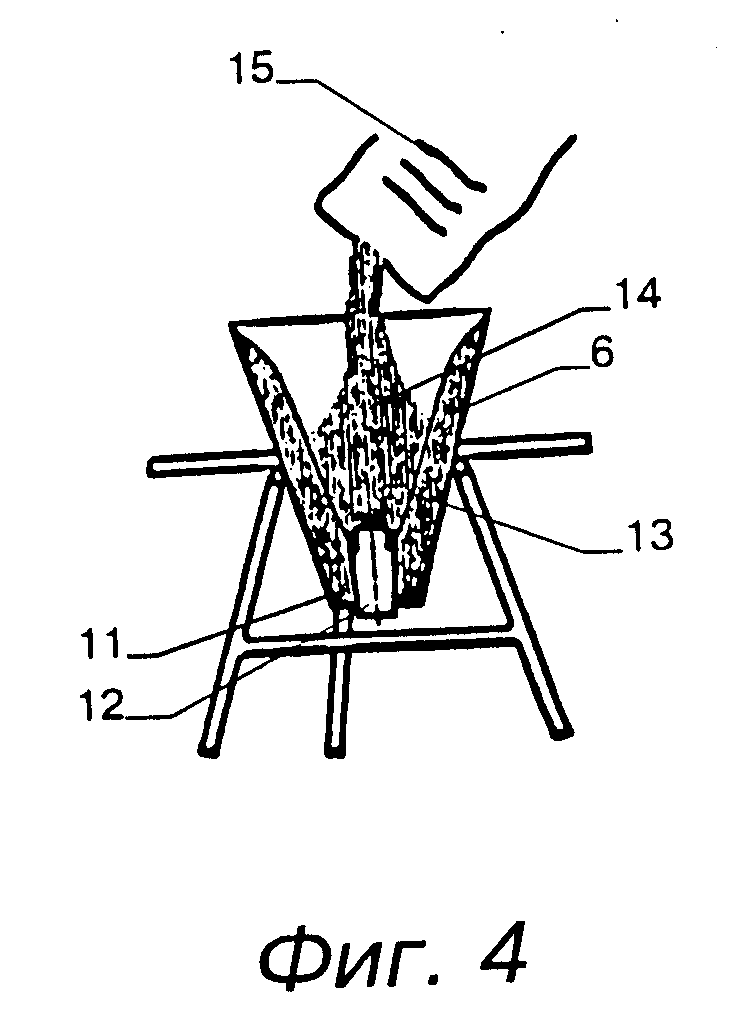

На фиг. 1 изображен пример устройства для осуществления способа алюмотермической сварки рельса; на фиг. 2 разъемная форма; на фиг. 3 - поперечный разрез А-А на фиг. 2; на фиг. 4 реакционный тигель, заполненный дозой алюмотермического состава.

Устройство для осуществления алюмотермической сварки рельса состоит из установленной на головке 1 одного из концов 2 рельса 3 комбинированной стойки 4 с кронштейном 5. На кронштейне 5 закрепляют реакционный тигель 6, а на концах 2 рельсов 3 на держателе 7 в виде металлических рамок 8 размещают разъемную форму 9, состоящую из двух полуформ 10 с внутренней поверхностью, зеркальной поверхности концов 2 рельса 3. В нижнем отверстии 11 тигеля 6 установлен литник 12 с превышением над днищем 13 тигля 6. Литник 12 выполнен в виде цилиндрической пробки из материала, расплавляющегося от температуры расплавленного сварного металла.

Тигель 6 заполняют дозой алюмотермического состава 14 из пакета 15. Полуформы 10 имеют боковой канал 16, сообщающий ее верхнее пространство 17 с нижним пространством 18. От бокового канала 16 отходит дополнительный канал 19, сообщающий боковой канал 16 со средней частью 20 полуформы 10 в области головок 1 концов 2 рельса 3, и дополнительный канал 21, сообщающий боковой канал 16 с пространством 22 полуформы 10, расположенным выше головок 1 концов 2 рельса 3. Сверху полуформы 10 закрываются литьевым мостиком 23, который размещают в полости 24 полуформ 10, Сбоку на одной из полуформ 10 закреплен ковш 25 для сбора шлаков из литейного желоба 26 полуформы 10.

Способ осуществляется следующим образом.

Перед началом сварки рельсы 3 устанавливаются на одном уровне с перепадом по высоте не более 1 мм на длине 1 м. В месте контакта рельсов между их торцами устанавливают сварной зазор 24-26 мм. Концы рельсов предварительно очищают от ржавчины, окалины, краски и жировых пленок при помощи металлической щетки и абразивных материалов или путем обжига кислородноацетиловым пламенем с излишком кислорода.

В месте сварного зазора размещается разъемная форма 9. Для этого две полуформы 10 вставляются в держателе 7 в виде металлических рамок 8. Предварительно на одной полуформе литейный желоб заполняют мастикой, а на другой убирают ослабленную стенку литейного желоба для отвода шлака и прикрепляют ковш 25 для сбора шлака.

К месту контакта рельсов на головке 1 конца 2 рельса 3 прикрепляют комбинированную стойку 4 так, чтобы держатели 7 полуформ и сами полуформы 10 были направлены по оси сварного зазора.

На комбинированную стойку 4 закрепляют газовую горелку с механизмом тонкой настройки (не показана), с помощью которого горелка устанавливается точно по оси сварного зазора. Подготовленная к работе горелка убирается в сторону от сварного зазора на вспомогательную стойку (не показаны).

Место контакта формы с рельсом уплотняется формовочным материалом, в качестве которого может быть использован, например, материал на основе каолина и асбестовой ваты.

В реакционном тигле 6, расположенном на кронштейне 5, с помощью фрезы очищается нижнее отверстие 11 для установки литника 12, который устанавливается в нем таким образом, чтобы верхние его кромки находились на 8-10 мм выше днища 13 тигля 6. Это позволяет осуществить выпуск расплавленного сварного металла через 20-28 с после его поджигания. Несоблюдение этого условия может привести либо к более раннему выпуску расплавленного сварного металла, если установить верхние кромки литника 12 на высоте менее 8 мм от днища 13 тигля 6, либо к более позднему его выпуску, если, наоборот, установить верхние кромки литника 12 на высоте более 10 мм над днищем 13 тигля 6. В свою очередь выпуск расплавленного сварного металла раньше или позже необходимого момента, определяемого размещением верхних кромок литника 12 на указанном расстоянии от днища 13 тигля 6, приведет к снижению качества сварного шва из-за несоответствия технологических параметров сварки в эти моменты оптимальным параметрам (температура разогретых концов рельсов, температура расплавленного сварного металла и др.).

Место соприкосновения литника 12 с днищем 13 тигля 6 уплотняют магнезитным порошком. Тигель 6 наполняют дозой алюмотермического состава 14, устанавливают над разъемной формой 9 на кронштейне 5 комбинированной стойки 4 и поворачивают на 90 градусов в сторону от сварного зазора.

На газовых редукторах газовой горелки устанавливается давление проката 3,5 Бар, кислорода 1 Бар, после чего поджигают горелку и вновь устанавливают на вспомогательную стойку. Горелку с нормально отрегулированным пламенем перемещают в зону сварки для предварительного нагрева концов 2 рельсов 3 и литьевого мостика 23 формы 9 и самой формы 9. Продолжительность нагрева, например, для рельса Р-65 составляет 7 мин. За это время концы рельсов нагреваются до 800-1100oС. Как показали эксперименты, такая температура необходима для получения качественного сварного шва, имеющего необходимую прочность соединения концов рельсов, образующих единый монолитный сварной рельс. За одну минуту до конца нагрева концов 2 рельсов 3 и формы 9 нагревают литьевой мостик 23 формы 9, после чего его устанавливают в полости 24 и от пламени горелки поджигают алюмотермическую спичку (не показано).

Зажженная алюмотермическая спичка вставляется в дозу алюмотермического состава 14 и тигель 6 накрывается крышкой. После воспламенения дозы алюмотермического состава 14 протекают легирующие, рафинирующие и раскислительные реакции, в результате которых происходит его разогрев до образования расплавленного сварного металла, и через 20-28 с, в течение которых происходит расплавление литника 12 и освобождение нижнего отверстия 11 тигля 6, происходит автоматический выпуск расплавленного сварного металла из тигля 6 в разъемную форму 9.

Выливающийся из тигля 6 расплавленный сварной металл попадает на литьевой мостика 23 разъемной формы 9 и далее стекает по боковому каналу 16 в нижнее пространство 18 полуформы 10 разъемной формы 9 и поднимается вверх по разъемной форме 9 и сварному зазору, при этом образовавшиеся шлаки, попавшие вместе с расплавленным сварным металлом на литьевой мостик 23, отводятся через литейный желоб 26 в ковш 25 для сбора шлаков. После заполнения расплавленным сварным металлом нижней части разъемной формы 9 до уровня выхода в нее канала 20 расплавленный металл начинает заполнять разъемную форму 9, циркулируя из бокового канала 16 уже через канал 20 и далее вверх. Таким образом, происходит заполнение расплавленным сварным металлом средней части разъемной формы 9 под уровнем головок 1 концов 2 рельсов 3 и до выхода канала 21 в разъемную форму 9. Затем последние порции расплавленного сварного металла из бокового канала 16 проходят по каналу 21 в разъемную форму 9 в пространство над головкой 1 концов 2 рельсов 3. Так как последние порции расплавленного сварного металла, выходящие из тигля 6, являются самыми разогретыми (обладают наибольшей температурой), то после заливки их в пространство над головками 1 концов 2 рельсов 3 происходит дополнительный нагрев головок 1 концов рельсов и находящегося в сварном зазоре расплавленного сварного металла.

При изменении физического состояния расплавленного сварного металла, заполняющего сварной зазор, дополнительный его нагрев от разогретых головок 1 концов рельсов и от наиболее разогретых последних порций расплавленного сварного металла облегчает выделение газов и выплавление (удаление) шлаков из него.

Благодаря этому газы и шлаки всплывают из расплавленного сварного металла, заполняющего сварной зазор, и переходят в прибыльную (наплавляемую) часть сварного шва, образующуюся над головками 1 концов рельсов, то есть за пределами сварного зазора. Таким образом, в прибыльной части сварного шва над головками концов рельсов концентрируются загрязнения и пузыри от выходящих газов, а металл сварного шва остается без каких-либо дефектов, то есть в нем нет включений шлаков и пузырей газов.

Так осуществляется заливка разъемной формы в три этапа, начиная с нижней, затем средний и в конце верхней частей. Такое заполнение разъемной формы и сварного зазора металлом не допускает остывание расплавленного сварного металла и концов рельсов ниже оптимальных температур для прохождения процесса сварки, которые не должны снижаться ниже 800oС. Кроме того, циркуляция расплавленного сварного металла снизу вверх и дополнительный нагрев для поддержания температуры на оптимальном уровне позволяет беспрепятственно выделяться и выноситься шлакам и газам в верхнюю часть сварного зазора и далее за пределы формы по каналу 21 и по линейному желобу 26 в ковш 25, а не вышедшим за пределы формы шлакам и газам накапливаться в пространстве 22 под литейным мостиком 23 и в прибыльной части сварного шва, а не в самом сварном шве.

Кроме того, скапливающийся газ под литьевым мостиком 23 повышает давление в верхней части разъемной формы. Это способствует предотвращению кипения (бурления) в верхних слоях металла над головками концов рельсов, тем самым улучшается структура металла сварного шва головки сваренного рельса.

Время кристаллизации металла сварного шва в зависимости от величины дозы алюмотермического состава длится 4,5-5 мин.

После затвердевания металла сварного шва его прибыльная часть удаляется с головки сваренного рельса обрезным приспособлением (не показано), и затем поверхность сварного шва на головке рельса шлифуют до высоты приблизительно 1 мм над верхом головки рельса, а после полного остывания сварного шва (до температуры окружающей среды) отшлифовывают весь сварной шов на головке рельсы до размера головки рельсы с допуском 0,3 мм.

После зачистки сварного шва головки рельса очищают остальную часть сварного шва от остатком материала формы.

Получается качественное сварное соединение рельсов, что подтверждают результаты проведенных экспериментальных сварок. Проведенные сварки рельсов на железнодорожных путях показали, что получаются прочные и долговечные сварные соединения рельсов, выдерживающие значительно большие нагрузки и в течение более длительного периода эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2116875C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574144C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2425741C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2423212C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2423213C1 |

Использование: изобретение относится к алюмотермической сварке рельсов. Сущность изобретения: способ осуществляется следующим образом. Устанавливают концы рельсов на одном уровне с образованием между их торцами сварного зазора. Размещают вокруг концов рельсов в зоне сварного зазора разъемную форму и уплотняют контакт разъемной формы с концами рельсов. Над формой устанавливают реакционный тигель, заполненный дозой алюмотермического состава. Перед заливкой расплавленного металла в разъемную форму осуществляют нагрев концов рельсов и разъемной формы до 800-1000oС, а после заливки - выдержку его до затвердевания и образования сварного шва. В процессе заливки расплавленного металла в разъемную форму заполняют им сварной зазор снизу вверх с подачей части расплавленного металла в среднюю часть сварного зазора после заполнения его нижней части разъемной формы. В конце заливки осуществляют дополнительный нагрев головок концов рельсов и залитого в сварной зазор расплавленного металла до температуры не ниже 800oС путем подачи последних порций расплавленного металла в пространство над головками концов рельсов. После затвердевания расплавленного металла удаляют с головки сваренного рельса прибыльную часть сварного шва. 3 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3942579, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 1239915, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-08-27—Публикация

1996-12-03—Подача