Изобретение относится к переустройству действующего звеньевого рельсового пути в бесстыковой путь с одновременным ремонтом дефектных участков поверхности катания в зоне стыка с помощью алюминотермитной сварки на месте без изъятия их с полотна.

При переустройстве действующего звеньевого рельсового пути в бесстыковой путь, как правило, возникает необходимость ремонта изношенных и дефектных концов рельсов. Наиболее близким аналогом изобретения является способ преобразования действующего стыкового рельсового пути в бесстыковой путь, согласно которому производят соединение концов рельсов в зоне стыка алюминотермитной сваркой с промежуточным литьем между концами рельсов. После алюминотермитной сварки, не дожидаясь окончательного остывания сваренных концов рельсов, производят наплавку алюминотермитного металла на верхнюю поверхность рельсов в зоне, примыкающей к сварному шву. Заключительную абразивную обработку сварного шва производят совместно с абразивной обработкой наплавленного алюминотермитного металла (см. патент RU 2378440, E01B 11/52, B23K 23/00, опубл. 10.01.2010, выбранный в качестве прототипа).

Однако указанный способ предусматривает для осуществления использование двух видов разнородного технологического оборудования - для, собственно, алюминотермитной сварки и аппаратуры для выполнения электродуговой наплавки, что существенно усложняет и удорожает процесс переустройства звеньевого рельсового пути в бесстыковой путь. Время работы на действующем пути увеличивается за счет последовательного применения двух технологических процессов, что также является недостатком, так как требует увеличения продолжительности процесса и, тем самым, увеличение времени закрытия перегонов для выполнения работ.

В указанном способе должна быть обеспечена свариваемость трех металлов, отличающихся по своему химическому составу (рельсовая сталь, алюминотермитный металл, наплавочная проволока), что снижает качество сварного соединения из-за возможного образования трещин.

Выполнение наплавки после удаления прибыли и литейной формы создает условия для загрязнения поверхности наплавки остатками материала литейной формы, что также снижает качество сварного соединения, т.к. может привести к образованию дефектов в наплавленном металле и его отслоению от металла рельса.

Задачей настоящего изобретения является повышение качества сварного соединения и упрощение процесса переустройства звеньевого рельсового пути в бесстыковой на действующем пути в полевых условиях.

Технический результат заключается в совмещении наплавки алюминотермитного металла с заливкой в стыковой зазор алюминотермитного металла и образовании из части последнего наплавки алюминотермитного металла, а также в том, что предотвращается возможность загрязнения свариваемых поверхностей остатками материала литейной формы и обеспечиваются условия образования накладки, идентичные с условиями сварки концов рельса в сварочном зазоре между концами рельса.

Указанные задача и технический результат достигаются благодаря разработке способа переустройства действующего звеньевого рельсового пути в бесстыковой путь с ремонтом дефектных участков поверхности катания в зоне стыка, который предусматривает создание неразъемного соединения концов рельсов с помощью алюминотермитной сварки методом промежуточного литья в стыковой зазор, ремонт дефектных участков поверхности катания концов рельсов методом наплавки на них алюминотермитного металла, используемого при литье, и последующую механическую обработку сварного шва и концов рельса, примыкающих к сварному шву. до геометрических размеров головки рельса. Для этого формируют зазор для заливки алюминотермитного металла путем обрезки концов рельса с удалением части дефектных участков поверхности катания концов рельсов, после чего оставшуюся часть дефектных участков поверхности катания шлифуют, устанавливают литейную форму для литья алюминотермитного металла в стыковой зазор, осуществляют предварительный нагрев свариваемых поверхностей концов рельсов и зоны ремонта, а наплавку алюминотермитного металла на дефектные участки поверхности катания концов рельсов осуществляют путем образования прибыльной части над головками рельсов и над оставшимися частями дефектных участков поверхности катания концов рельсов из заливаемого снизу вверх в стыковой зазор алюминотермитного металла и последующей механической обработки указанной прибыльной части до геометрических размеров головки рельса.

Указанные задача и технический результат достигаются также тем, что для формирования прибыльной части над головками рельсов, образующей указанную наплавку, используют часть последних порций алюминотермитного металла, подаваемых в конце заливки в стыковой зазор в зону головки рельса и выше нее.

А также тем. что механическую обработку прибыльной части, образующей указанную наплавку, и механическую обработку сварного шва и концов рельсов, примыкающих к сварному шву, выполняют одновременно при температуре металла 1000-1100°C с оставлением над головками рельсов слоя металла для последующей прецизионной механической обработки.

А также тем, что толщина слоя металла для последующей прецизионной механической обработки не более 4 мм.

А также тем, что указанную прецизионную механическую обработку оставшегося слоя прибыльной части, образующего указанную наплавку, выполняют при температуре окружающего воздуха.

В патентуемом способе осуществляют не только соединение концов рельсов сваркой, но и одновременный ремонт изношенных концов рельсов. Патентуемый способ позволяет выполнять эти операции в рамках одного технологического процесса с обеспечением свариваемости двух металлов. При этом повышается качество сварного соединения, достигается экономия времени, трудозатрат, сокращается количество используемого оборудования и ресурсов на проведение работ.

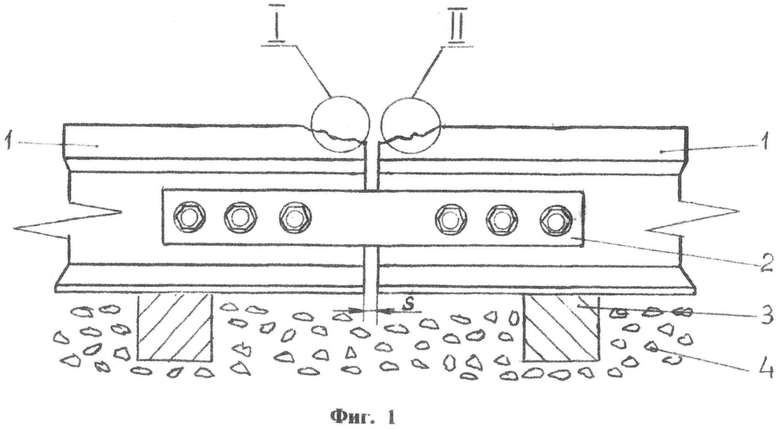

На фиг.1 показаны изношенные концы рельсов звеньевого пути в зоне стыка.

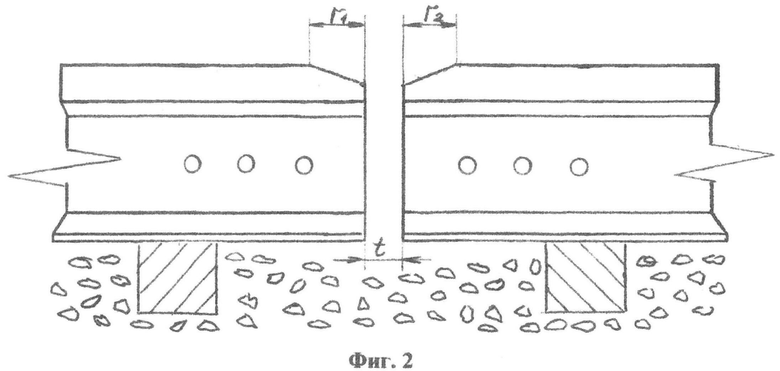

На фиг.2 показано формирование стыкового зазора для сварки и зоны ремонта концов рельсов наплавкой.

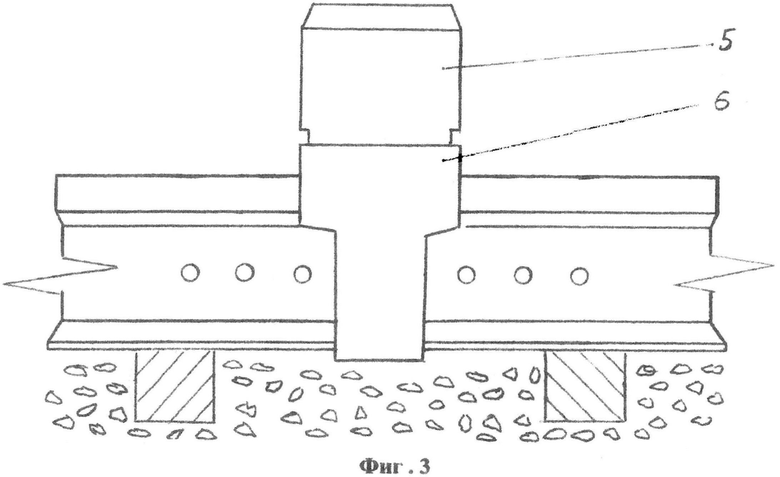

На фиг.3 показана установка литейной формы для сварки и наплавки, а также одноразового реакционного тигля, загруженного алюминотермитной смесью.

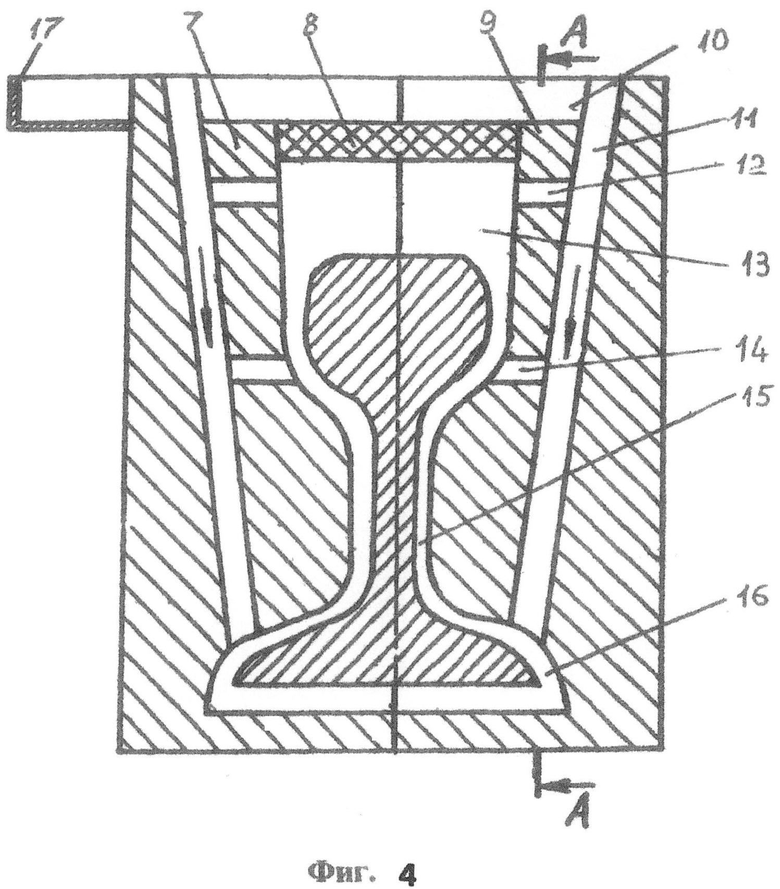

На фиг.4 показана разъемная литейная форма для сварки и наплавки (поперечное сечение).

На фиг.5 показано сечение литейной разъемной формы по линии А-А фиг.1 с видом каналов для подачи расплавленного алюминотермитного металла в зоны сварки и наплавки.

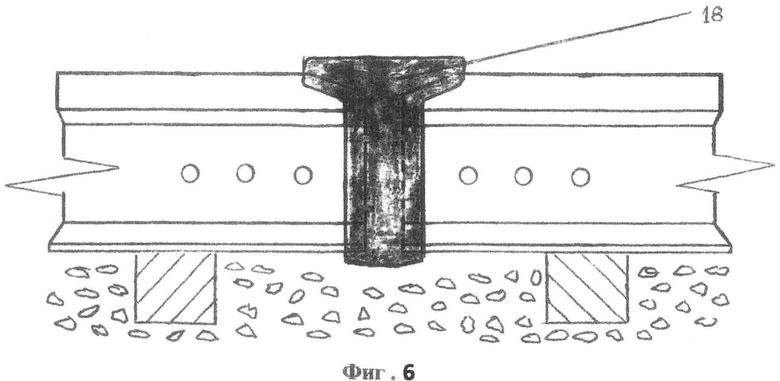

На фиг.6 показаны концы рельсов после сварки и наплавки.

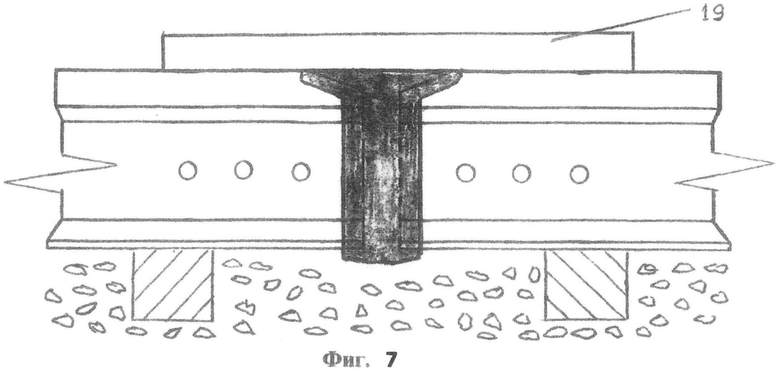

На фиг.7 показаны сваренные и отремонтированные концы рельсов после выполнения окончательной механической обработки головки рельса в зоне сварки и наплавки.

Способ осуществляется следующим образом.

Величина стыковых зазоров в рельсах звеньевого пути может колебаться от 0 (нулевой зазор при слитых рельсах) до 22-24 мм в зависимости от длины рельсов 12,5 м или 25 м и диаметра отверстий для болтового крепления накладок - 36 мм или 40 мм.

Признаками дефектных рельсов звеньевого пути является выкрашивание на поверхности катания головки или на ее выкружке глубиной более 3 мм при длине более 25 мм - в главных путях с грузонапряженностью более 25 млн ткм брутто/км в год и выкрашивание глубиной более 4 мм на длине более 35 мм - в главных путях при грузонапряженности менее 25 млн ткм брутто/км в год и приемоотправочных путях.

В случае переустройства звеньевого пути со слитыми рельсами при формировании зазора для алюминотермитной сварки шириной 24 мм путем отрезания по 12 мм от соединяемых концов рельсов на эту же величину будет уменьшена длина дефектного участка поверхности катания, которую необходимо наплавлять. Она будет составлять 13-23 мм в зависимости от глубины выкрашивания и грузонапряженности.

При максимальной величине стыкового зазора 24 мм длина наплавки для ликвидации дефекта будет составлять 25-35 мм.

Для получения качественной наплавки поверхности катания с дефектами предварительно должны быть отшлифованы при температуре окружающего воздуха с целью ликвидации вмятин от выкрашивания и микротрещин. Для осуществления заливки в зазор и в зону ремонта литейная форма имеет расширение в верхней части, которая охватывает концы рельсов в зоне головки рельса.

Расширение литейной формы в зоне головки рельса для обеспечения наплавки примыкающей поверхности катания определяется длиной наплавляемой поверхности. С целью достижения равномерности поступления расплавленного алюминотермитного металла в зону наплавки литейную форму снабжают дополнительными каналами. Форма сечения каналов может быть различной.

Патентуемый способ осуществляется следующим образом.

Осуществление заявленного способа преобразования действующего стыкового рельсового пути в бесстыковой начинают с разборки и удаления накладочно-болтового соединения концов рельсов, образующих стык.

Разборку накладочно-болтового соединения рельсов выполняют с помощью гайковертов с использованием привода для механической обработки сварного шва.

На фиг.1 показаны изношенные концы рельсов 1 и существующий зазор S в зоне стыка при накладочно-болтовом соединении 2. Позиции 3 и 4 обозначают соответственно шпалы и щебень.

Величина стыкового зазора звеньевого пути может находиться в интервале от 0 до 22-24 мм.

Позиции I и II обозначают изношенные участки концов рельсов. Оценивают характер дефектов поверхности катания концов рельсов, подлежащих устранению в процессе ремонта, и определяют величину зазора между их торцами для сварки и наплавки методом промежуточного литья.

Ширина зазора зависит от протяженности дефектов от торцов рельсов и существующего зазора S в зоне стыка. После этого приступают к формированию зоны сварки и ремонта концов рельсов наплавкой алюминотермитным металлом.

На фиг.2 показано формирование зазора для сварки t и протяженность зоны ремонта концов рельсов r1 и r2.

Величина сварного зазора t для алюминотермитной сварки может составлять 24 мм, 50 мм или 75 мм в зависимости от принятой протяженности зоны ремонта концов рельсов r1 и r2, которая может достигать значения 35 мм.

Формирование зазора для сварки производят с помощью механизированного, в том числе абразивного, или ручного, например ножовки по металлу, металлорежущего инструмента.

Зону ремонта для наплавки поверхности катания алюминотермитным металлом шлифуют с целью удаления дефектов в виде вмятин с выкрашиваниями и микротрещинами.

На сформированный зазор для сварки и наплавки устанавливают литейную форму, выполняют предварительный подогрев концов рельсов и устанавливают тигель с алюминотермитом.

На фиг.3 показан реакционный тигель с алюминотермитом 5, установленный на литейную форму 6. Крепление литейной формы на рельсах не показано. После установки литейной формы производят предварительный подогрев торцов свариваемых рельсов и зоны наплавки до температуры 900-1000°C с помощью газовой горелки (на чертеже не показана) для улучшения свариваемости и уменьшения расхода алюминотермитной смеси.

Для выравнивания температурного поля прогрева торцов свариваемых рельсов и зоны алюминотермитной наплавки с целью обеспечения качественного прогрева необходимо устанавливать сопло газовой горелки на высоте 45-50 мм над уровнем литейной формы.

После предварительного подогрева на форму устанавливают реакционный тигель с алюминотермитом для получения алюминотермитного металла. Реакционный тигель может быть одноразовым и устанавливаться непосредственно на литейную форму, как показано на фиг.3 или многоразовым с установкой на кронштейне над литейной форме (на чертеже не показан).

После воспламенения алюминотермитной смеси, которую поджигают специальной спичкой, через 25-30 сек происходит выплавка алюминотермитной стали, которая в течение 4-5 сек заполняет литейную форму 6.

На фиг.4 показана разъемная литейная форма для сварки и наплавки (поперечное сечение), и на фиг.5 показано сечение литейной разъемной формы по линии А-А фиг.1 с видом каналов для подачи и отвода излишков расплавленного алюминотермитного металла в зоны сварки и наплавки.

Литейная форма является разъемной, состоит из левой полуформы 7, литейного мостика 8, правой полуформы 9, сборной камеры алюминотермитного металла 10, опускных каналов 11 заливки алюминотермитного металла во внутренний объем формы, каналов 12 отвода излишков расплавленного алюминотермитного металла из зоны 13 заливки головки рельсов и наплавки, а также дополнительных каналов 14. Расплавленный алюминотермитный металл из сборной камеры 10 разделяется на два потока литейным мостиком 8. Расплавленный алюминотермитный металл по опускному каналу 11 заливки алюминотермитного металла поступает в зону 16 заливки подошвы рельса, затем восходящим потоком заполняет зону 15 заливки шейки рельса. Свежие порции алюминотермитного металла поступают через дополнительные каналы 14 в зону 13 заливки головки рельса и ремонта наплавкой поверхности катания. Сечение дополнительных каналов может быть различным по форме. Излишки алюминотермитного металла выходят через каналы 12, которые также могут быть различной формы. Направление движения потока заливаемого алюминотермитного металла в литейной форме показано стрелками.

В процессе промежуточного литья алюминотермитного металла с направлением потока в зону 16 подошвы рельса происходит завершение расслоения алюминотермитного металла и шлака. При дальнейшем восходящем движении потока расплавленного алюминотермитного металла между концами рельса шлак и пузыри от выходящих газов оказываются сверху и удаляются в первую очередь через каналы 12 за пределы литейной формы. Излишек алюминотермитного металла образует прибыльную часть над поверхностью катания рельса.

На фиг.3 показано сечение литейной разъемной формы в зоне расположения каналов для подачи расплавленного алюминотермитного металла в зоны сварки и наплавки. На чертеже видно, что литейная форма в местах ремонта концов рельсов наплавкой алюминотермитным металлом расширяется. Расплавленный алюминотермитный металл по каналам 14 поступает на завершение образования сварного соединения рельсов и устранение дефектов поверхности катания.

Такое поэтапное заполнение трех зон литейной формы 16, 15 и 13 начиная с нижней зоны 16 восходящим потоком расплавленного алюминотермитного металла не допускает остывания алюминотермитного металла и концов рельсов ниже оптимальных значений температуры для обеспечения свариваемости, которая не должна быть ниже 900°C.

Предложенная схема движения расплавленного алюминотермитного металла внутри литейной формы способствует хорошему смыванию торцов рельсов в зазоре для сварки t и зоны ремонта поверхности катания r1 и r2, обеспечивает их хорошее проплавление, свариваемость и наплавку. Кроме того, скапливающийся газ под литейным мостиком 8 повышает давление в верхней зоне 13 заливки головки рельса и наплавки. Это способствует предотвращению бурления расплавленного алюминотермитного металла над головкой концов рельсов и в зоне наплавки, что способствует улучшению структуры алюминотермитного металла и повышает качество наплавки и сварного шва.

После заливки расплавленного алюминотермитного металла в литейную форму начинается снижение его температуры и наступает процесс кристаллизации, который длится 4,5-5 минут.

После частичного затвердевания алюминотермитного металла сварного шва с зоной наплавки, до температуры примерно 1000-1100°C, его прибыльную часть выше поверхности катания головки рельса удаляют обрезным приспособлением (не показано).

Таким образом, наплавку металла на дефектные участки поверхности катания концов рельсов осуществляют путем образования прибыльной части над головками рельсов и над оставшимися частями дефектных участков поверхности катания концов рельсов из заливаемого в стыковой зазор алюминотермитного металла и последующей механической обработки указанной прибыльной части до геометрических размеров головки рельса.

На фиг.6 показаны сваренные и наплавленные концы рельсов после удаления прибыльной части. Прибыльную часть отрезают таким образом, чтобы над сварным швом 18 и наплавленным металлом в зоне ремонта остался слой высотой до 4 мм для предварительной горячей шлифовки.

Горячую шлифовку наплавленной зоны и сварного шва выполняют совместно при температуре поверхности рельсов 600-800°C до высоты примерно 1 мм над поверхностью катания. После полного остывания сварного соединения и ремонтной наплавки до температуры окружающей среды выполняют его завершающую абразивную обработку путем шлифовки до уровня поверхности катания рельса, которая не подвергалась наплавке.

На фиг.7 показаны сваренные и отремонтированные концы рельсов после окончательной механической обработки головки рельса в зоне сварки и наплавки. Контроль линейных размеров соединенных и отремонтированных наплавкой концов рельсов по поверхности катания после сварки и наплавки выполняют с помощью метровой металлической линейки 19. Седловины (прогибы вниз) в сварных стыках и наплавленных концах не допускаются. Возвышение сварного шва в вертикальной плоскости зависит от скорости движения поездов и составляет 0,2-0,8 мм при скорости от 160 до 40 км/ч соответственно.

Результаты выполненных экспериментальных работ по переустройству действующего звеньевого рельсового пути в бесстыковой путь сваркой с одновременным ремонтом поверхности катания в зоне стыка с использованием промежуточного литья алюминотермитного металла показали, что получаются прочные сварные соединения рельсов с качественной геометрией поверхности катания, повышаются надежность и эксплуатационные показатели железнодорожного пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| Способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом | 2021 |

|

RU2785257C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| СПОСОБ СРЕЗАНИЯ ПРИБЫЛЬНОЙ ЧАСТИ СВАРНОГО ШВА | 2017 |

|

RU2664499C1 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ | 1998 |

|

RU2124424C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ АЛЮМИНОТЕРМИТНОЙ НАПЛАВКИ ГОЛОВКИ РЕЛЬСА | 2023 |

|

RU2821249C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

Изобретение относится к переустройству действующего звеньевого рельсового пути в бесстыковой путь, с ремонтом дефектных участков поверхности катания концов рельсов в зоне стыка. Способ включает создание неразъемного соединения концов рельсов с помощью алюминотермитной сварки методом промежуточного литья в стыковой зазор, ремонт дефектных участков поверхности катания концов рельсов методом наплавки на них металла и последующую механическую обработку сварного шва и концов рельсов, примыкающих к сварному шву, до геометрических размеров головки рельса. Формируют зазор для заливки алюминотермитного металла путем обрезки концов рельса с удалением части дефектных участков поверхности катания концов рельсов. Оставшуюся часть дефектных участков поверхности катания шлифуют, устанавливают литейную форму для литья алюминотермитного металла в стыковой зазор, осуществляют предварительный нагрев свариваемых поверхностей концов рельсов и зоны ремонта. Наплавку металла на дефектные участки поверхности катания концов рельсов осуществляют путем образования прибыльной части над головками рельсов и над оставшимися частями дефектных участков поверхности катания концов рельсов из заливаемого снизу вверх в стыковой зазор алюминотермитного металла и последующей механической обработки указанной прибыльной части до геометрических размеров головки рельса. В результате повышается качество сварного соединения, достигается экономия времени, трудозатрат, сокращается количество используемого оборудования и ресурсов на проведение работ. 4 з.п. ф-лы, 7 ил.

1. Способ переустройства действующего звеньевого рельсового пути в бесстыковой путь, включающий создание неразъемного соединения концов рельсов с помощью алюминотермитной сварки методом промежуточного литья в стыковой зазор, ремонт дефектных участков поверхности катания концов рельсов методом наплавки на них металла и последующую механическую обработку сварного шва и концов рельсов, примыкающих к сварному шву, до геометрических размеров головки рельса, отличающийся тем, что формируют зазор для заливки алюминотермитного металла путем обрезки концов рельса с удалением части дефектных участков поверхности катания концов рельсов, после чего оставшуюся часть дефектных участков поверхности катания шлифуют, устанавливают литейную форму для литья алюминотермитного металла в стыковой зазор, осуществляют предварительный нагрев свариваемых поверхностей концов рельсов и зоны ремонта, а наплавку металла на дефектные участки поверхности катания концов рельсов осуществляют путем образования прибыльной части над головками рельсов и над оставшимися частями дефектных участков поверхности катания концов рельсов из заливаемого снизу вверх в стыковой зазор алюминотермитного металла и последующей механической обработки указанной прибыльной части до геометрических размеров головки рельса.

2. Способ по п.1, отличающийся тем, что для формирования прибыльной части над головками рельсов, образующей указанную наплавку, используют часть последних порций алюминотермитного металла, подаваемых в конце заливки в стыковой зазор в зону головки рельса и выше нее.

3. Способ по п.1, отличающийся тем, что механическую обработку прибыльной части, образующей указанную наплавку, и механическую обработку сварного шва и концов рельсов, примыкающих к сварному шву, выполняют одновременно при температуре металла 1000-1100°C с оставлением над головками рельсов слоя металла для последующей прецизионной механической обработки.

4. Способ по п.3, отличающийся тем, что толщина слоя металла для последующей прецизионной механической обработки не более 4 мм.

5. Способ по п.1, отличающийся тем, что указанную прецизионную механическую обработку оставшегося слоя прибыльной части, образующего указанную наплавку, выполняют при температуре окружающего воздуха.

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОЙ СВАРКИ РЕЛЬСОВ | 1996 |

|

RU2088390C1 |

| Железнодорожный шлагбаум | 1935 |

|

SU48520A1 |

| EP 1862250 A1 05.12.2007 | |||

| Гидравлическая самоцентрирующая оправка с жидким заполнителем | 1951 |

|

SU93870A1 |

| RU 2006123233 A 20.01.2008 | |||

Авторы

Даты

2015-02-27—Публикация

2012-12-25—Подача