Изобретение относится к области сварки, в частности, к способам алюмотермической сварки рельсов.

Известен способ алюмотермитной сварки рельсов, включающий установку концов рельсов на одном уровне с образованием между их торцами сварочного зазора, размещение вокруг концов рельсов в зоне сварочного зазора разъемной формы, уплотнение контакта разъемной формы с концами рельсов, установку над формой реакционного тигля, заполненного дозой алюминотермитного состава, нагрев концов рельсов и разъемной формы, поджигание дозы алюмотермического состава и разогрев его до образования расплавленного металла, подачу из реакционного тигля расплавленного металла в среднюю часть разъемной формы после заполнения ее нижней части, выдержку расплавленного металла до затвердевания и образования сварного шва и последующее удаление с головки сваренного рельса прибыльной части сварного шва, причем нагрев концов рельсов и разъемной формы производят до температуры 800-1000oC, а в конце подачи расплавленного металла в разъемную форму осуществляют дополнительный нагрев головок концов рельсов и залитого в сварочный зазор расплавленного металла до температуры не ниже 800oC путем подачи последних порций расплавленного металла в пространстве над головками концов рельсов (патент РФ N 2088390, кл. B 23 K 23/00, опублик. 27.08.97 г.)

Недостатком известного способа является недостаточное качество получаемого сварного шва при производстве работ в полевых условиях, особенно в зимнее время, когда скорость охлаждения достигает 50oC/с, поскольку происходит быстрое и неравномерное охлаждение расплавленного металла из-за большой разницы температур расплавленного металла, концов рельсов и разъемной формы, вследствие чего шлаки и газы, находящиеся в расплавленном металле не успевают выделиться в прибыльную часть сварного шва и остаются в металле сварного шва, ухудшая его структуру и механические свойства.

Задачей патентуемого изобретения является повышение качества получаемого сварного шва за счет уменьшения разницы температур расплавленного металла, концов рельсов и разъемной формы, и тем самым предотвращения быстрого и неравномерного охлаждения расплавленного металла и создания благоприятных условий для выделения шлаков и газов.

Указанная задача достигается тем, что в способе алюминотермитной сварки рельсов, включающем установку концов рельсов на одном уровне с образованием между их торцами сварочного зазора, размещение вокруг концов рельсов в зоне сварочного зазора разъемной формы, уплотнение контакта разъемной формы с концами рельсов, установку над формой реакционного тигля, заполненного дозой алюминотермитного состава, нагрев концов рельсов и разъемной формы, поджигание дозы алюминотермитного состава и разогрев его до образования расплавленного металла, подачу из реакционного тигля расплавленного металла в среднюю часть разъемной формы после заполнения ее нижней части, дополнительный нагрев головок концов рельсов и залитого в сварочный зазор расплавленного металла до температуры не ниже 800oC в конце подачи расплавленного металла в разъемную форму путем подачи последних порций расплавленного металла в пространстве над головками концов рельсов, выдержку расплавленного металла до затвердевания и образования сварного шва и последующее удаление с головки сваренного рельса прибыльной части сварного шва, в отличие от способа по прототипу, нагрев концов рельсов и разъемной формы перед подачей в нее расплавленного металла производят до температуры свыше 1000oC до 1500oC.

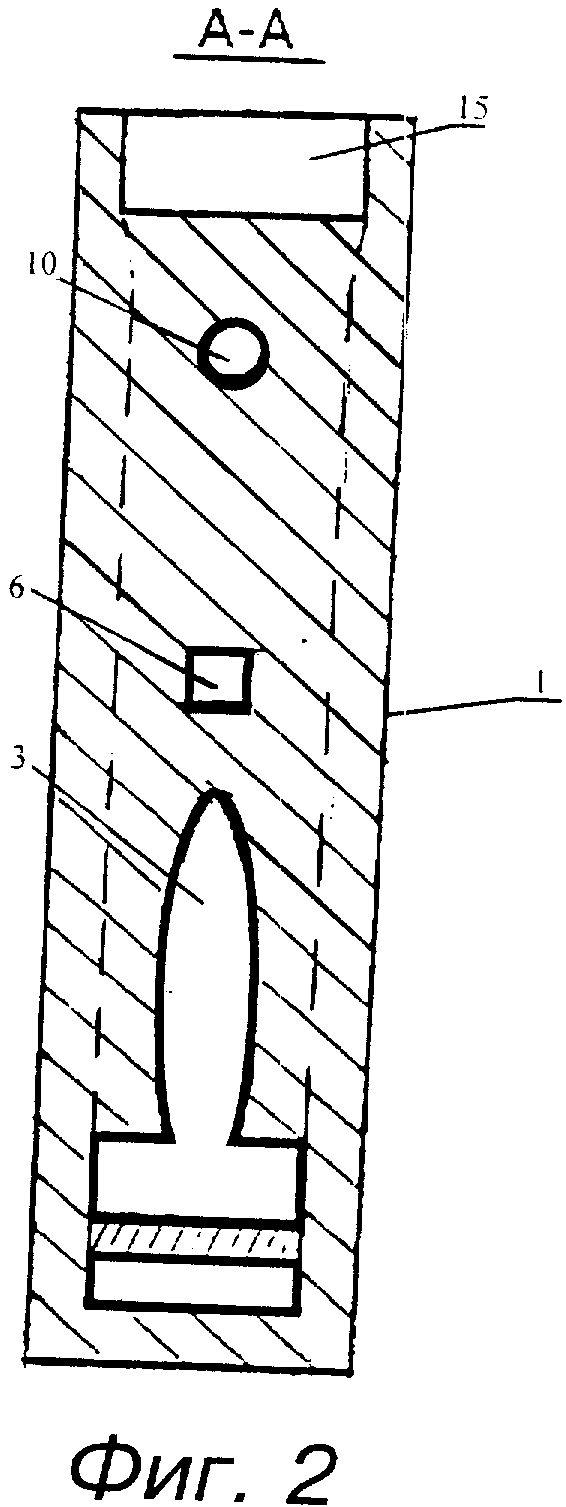

На фиг. 1 изображена разъемная форма; на фиг. 2 - поперечный разрез по линии А-А фиг. 1.

При осуществлении патентуемого способа используют разъемную форму, изображенную на фиг. 1. Разъемная форма 1 состоит из двух полуформ 2.

Полуформы 2 имеют боковой канал 3, сообщающий ее верхнее пространство 4 с нижним пространством 5. От бокового канала 3 отходит дополнительный канал 6, сообщающий боковой канал 3 со средней частью 7 полуформы 2 в области головок 8 рельса 9 и дополнительный канал 10, сообщающий боковой канал 3 с пространством 11 полуформы 2, расположенным выше головок 8 рельса 9. Сверху полуформы 2 закрываются литьевым мостиком 12, который размещают в полости 13 полуформ 2. Сбоку на одной из полуформ 2 закреплен ковш 14 для сбора шлаков из литейного желоба 15 полуформы 2.

Патентуемый способ осуществляется следующим образом.

Перед началом сварки рельсы 9 устанавливаются на одном уровне с перепадом по высоте не более 1 мм на длине 1 метра. В месте контакта рельсов между их торцами устанавливают сварной зазор 24-26 мм.

В месте сварного зазора размещается разъемная форма 1 таким образом, чтобы полуформы 2 были направлены по оси сварного зазора. Предварительно на одной полуформе 2 литейный желоб 15 заполняют мастикой, а на другой - убирают ослабленную стенку литейного желоба 15 для отвода шлака и прикрепляют ковш 14 для сбора шлака.

Место контакта формы 1 с рельсом 9 уплотняется формовочным материалом, в качестве которого может быть использован, например, материал на основе каолина и асбестовой ваты.

Нагрев концов рельсов и разъемной формы осуществляют с помощью газовой горелки.

Горелку с нормально отрегулированным пламенем устанавливают в зону сварки для предварительного нагрева концов рельсов 9, литьевого мостика 12 и самой формы 1. Продолжительность нагрева, например для рельса Р-65 при давлении пропана 3,5 бар и кислорода 1 бар составляет 7-10 минут. За это время концы рельсов нагревают до температуры 1000-1500oC.

Как показали эксперименты при производстве работ в полевых условиях, особенно в зимнее время, для получения качественного сварного шва и поддержания оптимального температурного режима не ниже 800oC наряду с заливкой расплавленного металла, в разъемную форму в три этапа - нижняя, средняя и затем верхняя часть разъемной формы над головками рельсов - необходимо также нагрев концов рельсов и разъемной формы осуществлять до температуры свыше 1000oC до 1500oC.

Нагрев концов рельса до температуры выше 1500oC нецелесообразен, поскольку может произойти частичное расплавление металла рельсов и потеря им исходных механических свойств, которыми он обладает после изготовления рельсов и, тем самым, не обеспечивается равнопрочность сварного соединения.

Нагрев концов рельса и разъемной формы до температуры ниже 1000oC не позволяет предотвратить быстрое охлаждение расплавленного металла, заливаемого в разъемную форму и, тем самым, обеспечить выделение из него шлаков и газов.

За одну минуту до конца нагрева концов 2 рельсов 9 и формы 1 нагревают литьевой мостик 12 формы 2 также до температуры 1000-1500oC, после чего его устанавливают в полости 13 формы 1 и от пламени горелки поджигают термитную спичку, от которой воспламеняется доза алюминотермитного состава в тигле (не показан), устанавливаемом над формой. После воспламенения дозы алюминотермитного состава протекают легирующие, рафинирующие и раскислительные реакции, в результате которых происходит его разогрев до образования расплавленного сварного металла и через 20-28 с производят автоматический выпуск расплавленного сварного металла из тигля в разъемную форму 1.

Выливающийся из тигля расплавленный сварной металла попадает на литьевой мостик 12 разъемной формы 1 и далее стекает по боковому каналу 3 в нижнее пространство 5 полуформы 2 разъемной формы 1 и поднимается вверх по разъемной форме 1 и сварному зазору, при этом образовавшиеся шлаки, попавшие вместе с расплавленным сварным металлом на литьевой мостик 12, отводятся через литейный желоб 15 в ковш 14 для сбора шлаков. После заполнения расплавленным сварным металлом нижней части разъемной формы 1 до уровня выхода в нее канала 6 расплавленный металл начинает заполнять разъемную форму 1, циркулируя из бокового канала 3 уже через канал 6 и далее вверх. Т.о. происходит заполнение расплавленным сварным металлом средней части разъемной формы 1 под уровнем головок 8 концов рельсов 9, и до выхода канала 10 в разъемную форму 1. Затем последние порции расплавленного сварного металла из бокового канала 3 проходят по каналу 10 в разъемную форму 1 в пространство над головками 8 концов рельсов 9. Т.к. последние порции расплавленного сварного металла, выходящие из тигля, являются самыми разогретыми (обладают наибольшей температурой), то после заливки их в пространство над головками 8 концов рельсов 9 происходит дополнительный нагрев головок 8 концов рельсов 9 и находящегося в сварном зазоре расплавленного сварного металла. Это позволяет поддерживать температуру не ниже 800oC.

При изменении физического состояния расплавленного сварного металла, заполняющего сварной зазор, дополнительный его нагрев от разогретых головок 8 концов рельсов 9 и от наиболее разогретых последних порций расплавленного сварного металла облегчает выделение газов и выплавление (удаление) шлаков из него. Этому способствует и предварительный нагрев концов рельсов и разъемной формы до температуры свыше 1000oC до 1500oC, поскольку позволяет длительное время поддерживать расплавленный металл в неструктурированном состоянии, особенно в зимнее время.

Благодаря этому газы и шлаки всплывают из расплавленного сварного металла заполняющего сварной зазор и переходят в прибыльную (наплавляемую) часть сварного шва, образующуюся над головками 8 концов рельсов 9, т.е. за пределами сварного зазора. Т.о. в прибыльной части сварного шва над головками концов рельсов концентрируются загрязнения и пузыри от выходящих газов, а металл сварного шва остается без каких-либо дефектов - в нем нет включений шлаков и пузырей газов.

Так осуществляется заливка разъемной формы в три этапа, начиная с нижней, затем средней и в конце - верхней части. Такое заполнение разъемной формы и сварного зазора металлом в сочетании с предварительным нагревом концов рельсов и формы до 1000-1500oC не допускает остывание расплавленного сварного металла и концов рельсов ниже оптимальных температур для прохождения процесса сварки, которые не должны снижаться ниже 800oC. Кроме того, циркуляция расплавленного сварного металла снизу вверх и дополнительный нагрев для поддержания температуры на оптимальном уровне позволяет беспрепятственно выделяться и выноситься шлакам и газам в верхнюю часть сварного зазора и далее за пределы формы по каналу 10 и по литейному желобу 15 в ковш 14, а не вышедшим за пределы формы 1 шлакам и газам накапливаться в пространстве 11 под литейным мостиком 12 и в прибыльной части сварного шва, а не в самом сварном шве.

Время кристаллизации металла сварного шва, в зависимости от величины дозы алюминотермитного состава температуры предварительного нагрева концов рельса и формы, а также от температуры окружающего воздуха, длится 4,5-7 минут.

После затвердевания металла сварного шва его прибыльная часть удаляется с головки сваренного рельса обрезным приспособлением (не показано), и затем поверхность сварного шва на головке рельса шлифуют до высоты приблизительно 1 мм над верхом головки рельса, а после полного остывания сварного шва (до температуры окружающей среды) отшлифовывают весь сварной шов на головке рельсы до размера головки рельсы с допуском 0,3 мм.

После зачистки сварного шва головки рельса очищают остальную часть сварного шва от остатков материала формы.

Получается качественное, сварное соединение рельсов в полевых условиях, особенно в зимнее время, что подтверждают результаты проведенных экспериментальных сварок. Проведенные сварки рельсов на железнодорожных путях показали, что получаются более прочные и долговечные сварные соединения рельсов, выдерживающие значительно большие нагрузки и в течение более длительного периода эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ | 1998 |

|

RU2124424C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2116875C1 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОЙ СВАРКИ РЕЛЬСОВ | 1996 |

|

RU2088390C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2425741C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574144C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2007 |

|

RU2349433C2 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

Способ может быть использован при ремонте рельсов в полевых условиях. Устанавливают концы рельсов на одном уровне с образованием между их торцами сварного зазора. Размещают вокруг концов рельсов в зоне сварного зазора разъемную форму и уплотняют контакт разъемной формы с концами рельсов. Над формой устанавливают реакционный тигель с дозой алюминотермитного состава. Перед заливкой расплавленного сварного металла в разъемную форму осуществляют нагрев концов рельсов и разъемной формы до температуры свыше 1000oC до 1500oC. После заливки - выдержку его до затвердевания и образования сварного шва. В процессе заливки расплавленного сварного металла в разъемную форму заполняют им сварной зазор снизу вверх с подачей части расплавленного сварного металла в среднюю часть сварного зазора после заполнения его нижней части разъемной формы. В конце заливки осуществляют дополнительный нагрев головок концов рельсов и залитого в сварной зазор расплавленного сварного металла до температуры не ниже 800oC путем подачи последних порций расплавленного сварного металла в пространство над головками концов рельсов. После затвердевания расплавленного сварного металла удаляют с головки сваренного рельса прибыльную часть сварного шва. Способ позволяет повысить качество сварного соединения при производстве работ в полевых условиях. 2 ил.

Способ алюминотермитной сварки рельсов, включающий установку концов рельсов на одном уровне с образованием между их торцами сварочного зазора, размещение вокруг концов рельсов в зоне сварочного зазора разъемной формы, уплотнение контакта разъемной формы с концами рельсов, установку над формой реакционного тигля, заполненного дозой алюминотермитного состава, нагрев концов рельсов и разъемной формы, поджигание дозы алюминотермитного состава и разогрев его до образования расплавленного металла, подачу из реакционного тигля расплавленного металла в среднюю часть разъемной формы после заполнения ее нижней части, дополнительный нагрев головок концов рельсов и залитого в сварочный зазор расплавленного металла до температуры не ниже 800oC в конце подачи расплавленного металла в разъемную форму путем подачи последних порций расплавленного металла в пространство над головками концов рельсов, выдержку расплавленного металла до затвердевания и образования сварного шва и последующее удаление с головки сваренного рельса прибыльной части сварного шва, отличающийся тем, что нагрев концов рельсов и разъемной формы перед подачей в нее расплавленного металла производят до температуры свыше 1000oC до 1500oC.

| СПОСОБ АЛЮМОТЕРМИЧЕСКОЙ СВАРКИ РЕЛЬСОВ | 1996 |

|

RU2088390C1 |

| Способ электротермитной сварки рельсов | 1935 |

|

SU48528A1 |

| Литейная форма для термитной сварки | 1988 |

|

SU1496965A1 |

| DE 4006071, A1, 29.08.91 | |||

| US 3942579, A1, 30.03.76. | |||

Авторы

Даты

1998-10-10—Публикация

1997-11-25—Подача