Изобретение относится к области сварки и может быть использовано при алюминотермитной сварке различных рельсов.

Известна литейная форма для термитной сварки, включающая реакционную камеру, шлакоуловительную полость, сварочную полость, полость для прибыли, приемную камеру, выпускной канал, установленный в нем самопроплавляющийся затвор, литниковые каналы и дополнительный канал с саморасплавляющимся затвором, соединяющим шлакоуловительную полость с полостью для прибыли (авт.св. СССР N 1496965, кл. B 23 K 23/00, 1989).

Недостатком известной формы является то, что заливка расплавленного металла производится сверху вниз, хотя в конце заливки порцию свежего расплавленного металла выпускают на прибыль, но все же не может быть обеспечен оптимальный температурный режим при сваривании массивных деталей, таких как рельсы, которые очень быстро отводят тепло от расплавленного металла, причем при заливке сверху расплавленный металл быстро остывает (особенно, в нижних частях), и тем самым, создается препятствие для выделения шлаков и газов из расплавленного металла, образующихся в процессе сварки, что в свою очередь снижает качество сварного шва.

Известна литейная форма для алюминотермитной сварки рельсов, включающая две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения свариваемых рельсов, выполненные по крайней мере в одной из полуформ, по крайней мере один боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, и по крайней мере один дополнительный средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов (патент ФРГ N 1239915, кл. B 23 K 23/00, 1967).

Недостаток известной литейной формы заключается в том, что хотя заливка в ней осуществляется снизу вверх, но в конце заливки расплавленный металл, поступивший через дополнительный средний канал под головки рельсов, из-за массивности рельсов и, в связи с этим, быстрого отвода ими тепла, быстро охлаждается ниже оптимальной температуры и происходит его структуризация, препятствующая выделению образующихся шлаков и газов, которые остаются в металле, снижая качество сварного шва.

Задачей настоящего изобретения является повышение качества сварного шва за счет проведения всего процесса заливки металла при оптимальных температурах, предотвращая его быстрое охлаждение и обеспечивая беспрепятственное удаление из расплавленного металла шлаков и газов.

Указанная задача достигается тем, что в литейной форме для алюминотермитной сварки рельсов, включающей две полуформы с литьевым мостиком в верхней части, образующие сварочную полость для размещения свариваемых рельсов, выполненные по крайней мере в одной из полуформ, по крайней мере один боковой канал, сообщающий пространство над литьевым мостиком с нижней частью сварочной полости, и по крайней мере один дополнительный средний канал, сообщающий боковой канал со средней частью сварочной полости в области головок рельсов, в отличие от литейной формы по прототипу, по крайней мере, в одной из полуформ над дополнительным средним каналом выполнен дополнительный верхний канал, сообщающий боковой канал с верхней частью сварочной полости над головками рельсов.

Указанная задача достигается также тем, что боковой канал, дополнительные средний и верхний каналы выполнены в каждой полуформе.

А также тем, что дополнительный средний канал сообщен со средней частью сварочной полости под головками рельсов.

А также тем, что боковой канал выполнен овальной формы.

А также тем, что большая ось овала расположена в полости, перпендикулярной или параллельной оси рельсов, расположенных в сварочной полости.

А также тем, что дополнительный средний канал выполнен прямоугольной формы.

А также тем, что дополнительный средний канал выполнен квадратной формы.

А также тем, что дополнительный верхний канал выполнен круглой формы.

А также тем, что литейная форма снабжена ковшом для приема шлаков, установленным на одной из полуформ, а по крайней мере, одна из полуформ выполнена с литейным желобом, сообщающим пространство над литьевым мостиком с ковшом для приема шлаков.

А также тем, что каждая из полуформ в плоскости, перпендикулярной оси рельсов, выполнена с сечением в виде прямоугольной трапеции, сужающейся книзу.

А также тем, что каждая из полуформ в плоскости, перпендикулярной оси рельсов, выполнена прямоугольного сечения.

А также тем, что дополнительный верхний канал имеет скошенные сверху и снизу фаски.

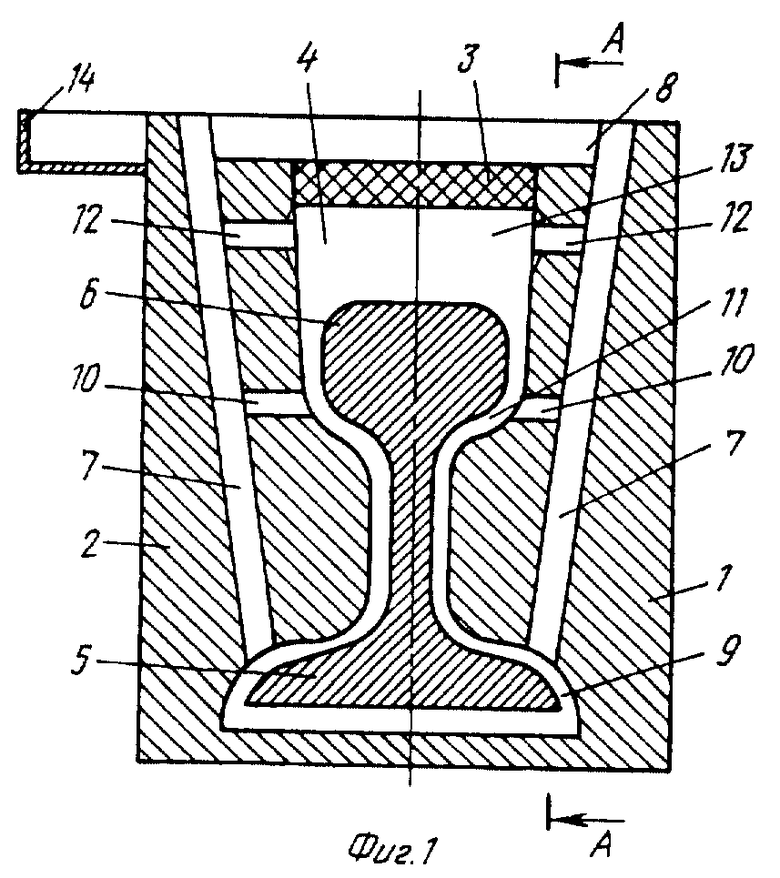

На фиг. 1 изображена литейная форма, продольный разрез; на фиг. 2 - поперечный разрез по линии А-А на фиг. 1.

Литейная форма для алюминотермитной сварки рельсов состоит из двух полуформ 1 и 2 с литьевым мостиком 3 в верхней части. Полуформы 1 и 2 и литьевой мостик 3 образуют между собой сварочную полость 4, в которой размещаются свариваемые рельсы 5 с головками 6. По крайней мере в одной или в каждой полуформе 1 и 2 выполнен по крайней мере один боковой канал 7. Боковой канал 7 сообщает пространство 8 под литьевым мостиком 3 с нижней частью 9 сварочной полости 4.

В средней части литейной формы, по крайней мере, в одной или в каждой полуформе 1 и 2 выполнен, по крайней мере один дополнительный средний канал 10, который сообщает боковой канал 7 со средней частью 11 сварочной полости 4 в области головок 6 рельсов 5, предпочтительно, под головками 6. Над дополнительным средним каналом 10 по крайней мере в одной из полуформ 1 и 2 выполнен дополнительный верхний канал 12, сообщающий боковой канал 7 с верхней частью 13 сварочной полости 4 под головками 6 рельсов 5. Боковой канал 7, дополнительные средний 10 и верхний 12 каналы могут быть выполнены в каждой полуформе 1 и 2. Боковой канал 7 выполнен овальной формы; большая ось овала расположена в полости, перпендикулярной или параллельной оси рельсов 5, расположенных в сварочной полости 4. Дополнительный средний канал 10 выполнен прямоугольной формы, предпочтительно квадратной формы. Дополнительный верхний канал 12 выполнен круглой формы. На одной из полуформ 1 или 2 установлен ковш 14 для приема шлаков, а по крайней мере одна из полуформ имеет литейный желоб 15, который сообщает пространство 8 над литьевым мостиком 3 с ковшом 14 для приема шлаков. Дополнительный верхний канал 12 имеет скошенные сверху и снизу фаски 16. Каждая из полуформ 1 и 2 в плоскости, перпендикулярной оси рельсов, может быть выполнена с прямоугольным сечением (как показано на фиг. 1) или с сечением в виде прямоугольной трапеции, сужающейся книзу (не показано).

Процесс алюминотермитной сварки с использованием патентуемой литейной формы осуществляется следующим образом.

После установки концов рельсов 5 на одном уровне с образованием сварного зазора на них в зоне сварного зазора устанавливаются две полуформы 1 и 2. Сверху полуформы 1 и 2 перекрывают литьевым мостиком 3, тем самым образуя сварочную полость 4. На одной из полуформ, например, на полуформе 2, монтируется ковш 14 для приема шлаков. Место контакта с концами рельсов уплотняют формовочным материалом. После этого осуществляют предварительный нагрев концов рельсов 5, литьевого мостика 3 и полуформ 1 и 2. Нагрев осуществляют до 800-1000oC. Для рельса Р-65 продолжительность нагрева составляет 7 мин. За одну минуту до конца нагрева рельсов 5 и полуформ 1 и 2 нагревают литьевой мостик 3, после чего его устанавливают в полуформы 1 и 2 и выпускают на литьевой мостик 3 расплавленный сварной металл из специального тигля (не показан). Далее расплавленный металл стекает по боковому каналу 7 в нижнюю часть 9 сварочной полости 4 и поднимается по сварочной полости 4 и, следовательно, по зазору между концами рельсов, при этом образовавшиеся шлаки, попавшие вместе с расплавленным сварным металлом на литьевой мостик 3, отводятся через литейный желоб 15 в ковш 14 для приема шлаков. После заполнения расплавленным сварочным металлом нижней части 9 сварочной полости 4 до уровня выхода в нее дополнительного среднего канала 10 более горячая порция расплавленного металла начинает заполнять сварочную полость 4, циркулируя из бокового канала 7 уже через дополнительный средний канал 10 и далее вверх. Таким образом происходит заполнение расплавленным сварочным металлом средней части сварочной полости 4 от уровня под головками 6 рельсов 5 и до выхода дополнительного верхнего канала 12 в сварочную полость 4. Затем последние самые горячие порции расплавленного сварного металла из бокового канала 7 проходят по дополнительному верхнему каналу 12 в верхнюю часть сварочной полости 4 над головками 6 рельсов 5. Так как последние порции расплавленного сварного металла являются самыми разогретыми (обладают наибольшей температурой), то после заливки их в пространство над головками 6 рельсов 5 происходит дополнительный нагрев головок 6 и находящегося в сварочном зазоре расплавленного сварного металла.

При использовании патентуемой литейной формы в процессе всей заливки расплавленного сварочного металла предотвращается охлаждение концов рельсов ниже оптимальных температур для прохождения процесса структуризации, которые не должны снижаться ниже 800oC. Для этого существенным является проведение заливки расплавленного сварного металла в сварочную полость в три этапа в определенной последовательности: начиная с нижней, затем средней и в конце - верхней частей. Поскольку концы рельсов очень массивные детали, то они очень быстро поглощают и отводят тепло расплавленного металла, тем самым быстро его охлаждая до температур ниже оптимальных. Для предотвращения этого в патентуемой форме наряду с дополнительным нагревом металла осуществляют и нагрев самих концов рельсов 5 и, в частности, в конце заливки - их головок 6, что уменьшает темплопередачу от расплавленного металла в зазоре к концам рельсов 5 и дополнительный нагрев расплавленного металла в сварном зазоре, предотвращая тем самым быстрое охлаждение ниже оптимальной температуры. Этому способствует и выполнение полуформ 1 и 2 с сечением прямоугольной формы в области, перпендикулярной оси рельсов, так как по сравнению с полуформами 1 и 2 с сечением в этой плоскости в виде прямоугольной трапеции, сужающейся книзу, эта форма уменьшает рассеивание тепла во внешнюю среду от подошвы рельсов и нижних порций металла.

При изменении физического состояния расплавленного сварного металла, заполняющего сварной зазор, дополнительный его нагрев от разогретых головок 6 рельсов 5 и от наиболее разогретых последних порций расплавленного сварного металла облегчает выделение газов и выплавление (удаление) шлаков из него.

Благодаря этому газы и шлаки всплывают из расплавленного сварного металла, заполняющего сварной зазор, и либо удаляются за пределы формы, либо переходят в прибыльную (наплавляемую) часть сварного шва, образующуюся над головками 6 рельсов 5, т.е. за пределами сварного зазора. Т.о. в прибыльной части сварного шва над головками концов рельсов концентрируются загрязнения и пузыри от выходящих газов, а металл сварного шва остается без каких-либо дефектов, т.е. в нем нет включений шлаков и пузырей газов.

Так осуществляется заливка литейной формы в три этапа, начиная с нижней, затем средний и в конце - верхней частей. Такое заполнение формы и сварного зазора металлом не допускает остывания расплавленного сварного металла и концов рельсов ниже оптимальных температур для прохождения процесса сварки, которые не должны снижаться ниже 800oC. Кроме того, циркуляция расплавленного сварного металла снизу вверх и дополнительный нагрев в средней и верхней частях сварной полости 4 для поддержания температуры на оптимальном уровне позволяет беспрепятственно выделяться и выноситься шлакам и газам в верхнюю часть сварного зазора и далее за пределы формы по каналу 12 и по литейному желобу 15 в ковш 14, а не вышедшим за пределы формы шлакам и газам накапливаться в верхней части 13 сварочной полости 4 под литьевым мостиком 3 и в прибыльной части сварного шва, а не в самом сварном шве.

Кроме того, скапливающийся газ под литьевым мостиком 3 повышает давление в верхней части разъемной формы. Это способствует предотвращению кипения (бурления) в верхних слоях металла над головками концов рельсов, тем самым, улучшается структура металла сварного шва головки сваренного рельса.

Время кристаллизации металла сварного шва, в зависимости от величины дозы алюмотермического состава, длится 4,5-5 мин.

Выполнение бокового канала 7 овальной формы позволяет вести заливку расплавленного металла без нарушения его сплошности, при этом, при ориентации большой оси овала перпендикулярно или параллельно оси рельсов повышается полнота вытеснения и заполнения расплавленным металлом сварочной полости 4.

Выполнение дополнительного среднего канала 10 прямоугольной формы, наряду с выполнением бокового канала овальной формы, препятствует попаданию расплавленного металла в канал 10 при заливке нижней части 9 сварочной полости 4, и, кроме того, при заливке средней части 11 сварочной полости 4 способствует успокоению потока расплавленного металла и позволяет подавать его в ламинарном режиме, что способствует лучшему заполнению формы металлом и более легкому выделению из него шлаков и газов.

Выполнение дополнительного верхнего канала 12 круглой формы способствует беспрепятственному выходу через него газов и шлаков в пространство над литьевым мостиком 3 при их удалении из расплавленного металла в сварочной полости 4.

Этому же способствует и выполнение дополнительного верхнего канала со скошенными сверху и снизу фасками 16.

После затвердевания металла сварного шва его прибыльная часть удаляется с головки 6 сваренного рельса 5 обрезным приспособлением (не показано), и затем поверхность сварного шва на головке рельса шлифуют до высоты приблизительно 1 мм над верхом головки рельса, а после полного остывания сварного шва (до температуры окружающей среды) отшлифовывают весь сварной шов на головке рельсы до размера головки рельсы с допуском 0,3 мм.

После зачистки сварного шва головки рельса очищают остальную часть сварного шва от остатков материала формы.

Получается качественное, сварное соединение рельсов, что подтверждают результаты проведенных экспериментальных сварок. Проведенные сварки рельсов на железнодорожных путях показали, что получаются прочные и долговечные сварные соединения рельсов, выдерживающие значительно большие нагрузки и в течение более длительного периода эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМОТЕРМИЧЕСКОЙ СВАРКИ РЕЛЬСОВ | 1996 |

|

RU2088390C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ | 1998 |

|

RU2124424C1 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2000 |

|

RU2163184C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574144C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

Форма может быть использована при алюминотермитной сварке различных рельсов. Литейная форма включает две полуформы и литьевой мостик в верхней части полуформы. Полуформы и литьевой мостик образуют сварочную полость для размещения свариваемых рельсов. В одной из полуформ выполнен боковой канал. Боковой канал сообщает пространство над литьевым мостиком с нижней частью сварочной полости. В полуформе выполнены также дополнительные средний и верхний каналы. Дополнительный средний канал сообщает боковой канал со средней частью сварочной полости под головками свариваемых рельсов. Над дополнительным средним каналом выполнен дополнительный верхний канал для сообщения бокового канала с верхней частью сварочной полости над головками рельсов. Литейная форма позволяет повысить качество сварного шва. 11 з.п. ф-лы, 2 ил.

| US, патент, 5515904, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| DE, патент, 1239915, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-08-10—Публикация

1997-08-21—Подача