Изобретение относится к области алюмотермитной сварки стальных элементов, предпочтительно рельсов, и может быть использовано в различных областях техники для жесткого долговременного соединения стальных элементов.

Известен (RU, заявка 97121417, опубл. 10.10.1999) состав алюмотермической смеси, содержащий алюминий, оксиды железа и феррохромную лигатуру, в состав которой входят железо, углерод, кремний и хром, при этом оксиды железа содержат пременные по качественному и количественному составу легирующие примеси.

Недостатком известного алюмотермитного состава следует признать значительный разброс параметров сварного шва, получаемого с использованием указанной алюмотермитной смеси из-за качественных и количественных различий в ее составе.

Известна (GB, патент 1223977, опубл. 01.04.1971) алюминотермитная реакционная смесь для сварки железнодорожных рельсов методом промежуточного литья, содержащая в стехиометрическом соотношении оксиды железа в виде промышленных отходов, металлический алюминий в качестве восстановителя, легирующие добавки в виде ферросплавов и металлов, и стальной наполнитель, при этом для сокращения времени реакции смесь содержит оксид железа и оксиды других металлов в виде пудры.

Недостатком известной смеси является то, что в используемой в ее составе окалине присутствует закись железа FeO, снижающая качество выплавляемой стали по следующим причинам: истинная температура разливки стали составляет примерно 1550°C; следовательно, пленка закиси железа (FeO), плавящаяся при температуре 1370°C, будет сильно перегрета и, обладая большой жидкоподвижностью, легко проникает в поры формы и вступает в химическое соединение с материалом формы с образованием пригара, образует шлак, пригорающий к отливке, что нарушает качество металла сварного шва. Кроме того, добавка оксида железа в виде пудры не обеспечивает равномерность волны горения, стабильность экзотермической реакции, а сокращение времени реакции нарушает процесс выплавки качественной стали для промежуточного литья. Из-за неравномерного распределения легирующих добавок, а также из-за уноса части этих добавок со шлаком снижается качество выплавляемой стали для промежуточного литья.

Наиболее близким аналогом алюмотермитной смеси разработанного состава можно признать (RU, патент 2446928, опубл. 10.04.2012) алюминотермитную реакционную смесь для сварки железнодорожных рельсов методом промежуточного литья, содержащей в стехиометрическом соотношении оксиды железа в виде промышленных отходов, металлический алюминий в качестве восстановителя, легирующие добавки в виде ферросплавов и металлов и стальной наполнитель, причем в качестве оксидов железа она содержит окалину, модифицированную в полном объеме прокаливанием при температуре в интервале 150-1000°C с одновременной продувкой воздухом, при этом все компоненты смеси перемешаны до равномерного распределения компонентов в объеме смеси и образования связнодисперсной структурированной системы, которая стабилизирована путем вакуумирования в эластичной воздухонепроницаемой упаковке. Предпочтительно известная смесь содержит окалину с однородными по размеру частицами, выбранными из диапазона частиц с размером 0,1-5 мм, обеспечивающими заданную скорость реакции и интервал времени для выплавки стали.

Недостатком известного состава алюмотермитной смеси следует признать разброс параметров получаемого с его использованием сварного шва из-за неоднозначности его состава, который может содержать как окись, так и закись железа в произвольном соотношении, кроме того, неопределенный состав легирующих примесей и металлов не позволяет получить сварной шов с постоянными параметрами.

Данный источник информации использован в качестве ближайшего аналога для объекта изобретения алюмотермитная смесь для сварки стальных элементов.

Известен (RU, патент 2349433, опубл. 20.03.2009) способ алюминотермитной сварки рельсов с предварительным высокотемпературным подогревом, необходимым для расплавления торцов рельсов после заливки в зазор между рельсами перегретого термитного металла, при охлаждении металла сварного шва ниже 800°C головку рельсов в стыке дополнительно охлаждают воздушно-водяной смесью с целью проведения поверхностной закалки, несколько повышающей твердость металла на поверхности катания.

Недостатком известного способа следует признать его технологическую сложность, а также недостаточную прочность сварного шва.

Известен (RU, патент 2163184, опубл. 20.02.2001) способ алюмотермитной сварки рельсов, при котором устанавливают концы рельсов с образованием между их торцами сварочного зазора, размещают вокруг концов рельсов в зоне сварочного зазора разъемную форму, уплотняют контакт разъемной формы с концами рельсов, устанавливают над формой реакционный тигель, заполненный дозой алюминотермитного состава, нагревают концы рельсов и разъемную форму до температуры в диапазоне (1000-1500)°C, поджигают дозу алюминотермитного состава и разогревают его до образования расплавленного металла, подают из реакционного тигля расплавленный металл в среднюю часть разъемной формы, после заполнения ее нижней части, дополнительно нагревают концы рельсов и залитый в сварочный зазор расплавленный металл до температуры не ниже 800°C в конце подачи расплавленного металла в разъемную форму путем подачи последних порций расплавленного металла в пространство над головками рельсов, выдерживают расплавленный металл до затвердевания и образования сварного шва, удаляют с головки сваренного рельса прибыльную часть сварного шва, после чего затвердевший сварной шов и область, близлежащую к последнему, охлаждают струей сжатого воздуха до температуры (250-300)°C, затем - на воздухе.

Недостатком способа является низкая твердость сварного шва, а также сложность технологии. Снижение физико-механических свойств обусловлено медленным охлаждением зоны сварного стыка.

Наиболее близким к предлагаемому объекту изобретения способом алюмотермитной сварки стальных элементов можно признать способ ремонта рельсов, применение которого позволяет восстанавливать рельсы железнодорожного пути без удаления их с полотна (RU, патент 2119854, опубл. 10.10.98 г.). Согласно известному способу устанавливают концы рельса на одном уровне с образованием между их торцами сварного зазора, размещают вокруг концов рельсов разъемную форму, нагревают концы рельса и разъемную форму до температуры свыше 1000 до 1500°C, помещают в тигель, установленный над формой алюмотермитную смесь и инициируют горение алюмотермитной смеси, заливают расплавленный металл, получаемый из алюмотермитной смеси, в разъемную форму с подачей части расплавленного металла в среднюю часть сварного зазора после заполнения его нижней части разъемной формы. В конце заливки осуществляют дополнительный нагрев всего места сварки до температуры не ниже 800°C путем подачи последних порций расплавленного металла в пространство над головками концов рельса. После затвердевания расплавленного металла удаляют с головки сваренного рельса прибыльную часть сварного шва.

Недостатком этого способа является снижение прочности сварного шва при его остывании под действием окружающего воздуха и, как следствие, невыполнение условия равнопрочности восстановленного участка рельса.

Техническая задача, решаемая посредством разработанного технического решения, состоит в обеспечении максимального теплового эффекта реакции с алюминием.

Технический результат, получаемый при реализации разработанного технического решения, состоит в повышении качества алюмотермитного сварного шва за счет обеспечения постоянства его состава.

Для достижения указанного технического результата применительно к объекту «алюмотермитная смесь» предложено использовать состав алюмотермитной смеси, содержащий железную окалину, предварительно измельченную и прокаленную для перевода оксидов металлов в высшие степени окисления, порошок алюминия и легирующие присадки, причем в качестве легирующих присадок использованы ферромарганец, и/или ферромолибден, и/или ферроникель, и/или феррохром, и/или феррованадий в количестве, обеспечивающем содержание каждого их них в алюмотермитной смеси от 0,1% до 10%, при этом использована железная окалина, разделенная на фракции, смешаные в следующем соотношении: от 0,25 до 0,45 мм 20-35%, от 0,45 до 0,65 - 20-35%, свыше 0,65 мм - 20-40% из условия максимального теплового эффекта.

Предпочтительно легирующие добавки использованы в виде порошка с размером частиц не более 0,65 мм.

Для достижения указанного технического результата при реализации объекта изобретения «способ» предложено использовать разработанный способ, включающий размещение на свариваемых концах стальных элементов литейной формы, нагрев свариваемых концов стальных элементов в течение заданного интервала времени, помещение на литейную форму реакционного тигеля с термитной смесью и заполнение промежутка между концами свариваемых стальных элементов расплавом металла, полученным в тигле путем алюмотермитной реакции, отличающийся тем, что используют алюмотермитную смесь состава, приведенного выше.

Достижение указанного технического результата обусловлено, кроме использования указанных легирующих добавок, использованием только оксидов железа Fe2O3 и Fe3O4, а также фракционированием прокаленной железной окалины, содержащей только высшие оксиды металлов, с использованием смеси фракций, обеспечивающей в каждом конкретном случае максимальный теплотворный эффект реакции с алюминием.

В процессе производства железную окалину измельчают, затем проводят доокисление ее в проходной печи при температуре не ниже 850°C, после чего подвергают разделению на фракции, проходящие через сита 0,25; 0,45; 0,65. Полученные фракции, кроме фракции - менее 0,25 мм - смешивают в пропорции, обеспечивающей максимальный теплотворный эффект. Как отмечено ранее, фракции предпочтительно смешивают в соотношении от 0,25 до 0,45 мм - от 20 до 35%, от 0,45 до 0,65 мм - от 20 до 35, свыше 0,65 - от 20 до 40%. Для создания алюмотермитной смеси обычно используют алюминиевые порошки марок: ПА-1, ПА-2, ПА-3, ПА-4, (Гост 6058-73), АПЖ и АКП по ТУ 1791-99-023-99, Ту-48-5-38-78. Для достижения необходимой твердости алюмотермитного сварного шва используют легирующие присадки: ферромарганец до содержания в алюмотермитной смеси от 0,1 до 10%, ферромолибден до содержания в алюмотермитной смеси от 0,1 до 10%, ферроникель до содержания в алюмотермитной смеси от 0,1 до 10%, феррохром до содержания в алюмотермитной смеси от 0,1 до 10%, феррованадий до содержания в алюмотермитной смеси от 0,1 до 10%. Использование легирующих добавок может происходит как совместно, так и по отдельности или в любом сочетании. Выбор и количество легирующих добавок зависит от назначения свариваемого соединения.

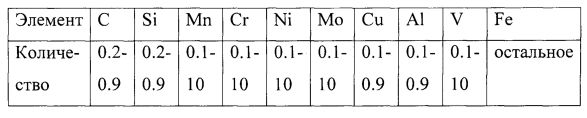

Состав металла алюмотермитого шва (%), обеспечивающий разрушающую нагрузку на сварной стык не менее 135 тонн (1350 кН), приведен в табл. 1.

Табл. 1.

При этом необходимо отметить, что медь и никель поступили в металл сварного шва из железной окалины или как примесь легирующих присадок.

Разработанное техническое решение реализуют следующим образом.

Из собранной на металлургическом производстве железной окалины любым известным способом (в частности, магнитный сепаратор) отделяют инородные примеси. Затем отобранную железную окалину измельчают и пропускают через проходную печь, иногда с принудительной подачей воздуха, для перевода всех присутствующих в окалине окислов металлов в высшие формы окисления. Обработаную железную окалину на ситовом разделителе разделяют на фракции 0,25-0,45 мм, 0,45-0,65 мм и свыше 0,65 мм. Для кажого конкретного случая применения алюмотермической сварки стальных элементов (учитывая массу свариваемых элементов, величину зазора между ними, внешние условия и т.д.) составляют наиболее предпочтительную смесь фракций для получения максимального теплового эффекта. В полученную смесь добавляют рецептурное количество порошка алюминия и рецептурные количества легирующих добавок и тщательно перемешивают. Термитная смесь готова к использованию.

Разработанный способ алюмотермитной сварки будет проиллюстрирован на примере сварки железнодорожных рельсов. Два рельса размещают на одной линии с зазором относительно друг друга. Размещают на свариваемых концах стальных рельсов литейную форму, нагревают внешним источником тепла концы свариваемых рельсов в течение заданного интервала времени до разогрева концов рельсов до температуры не менее 900°C, помещают на литейную форму реакционный тигель с ранее полученной алюмотермитной смесью, инициируют поджиг алюмотермитной смеси с заполнением полученным в тигле путем алюмотермической реакцией расплавом металла из литейной формы промежутка между концами свариваемых стальных элементов с получением сварного шва.

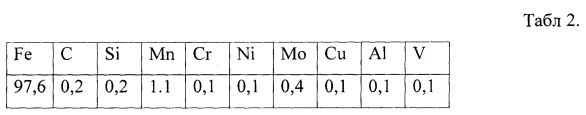

Для получения алюмотермитной смеси было использовано железной окалины, прокаленой в проходной печи при 850°C в течение 25 мин фракции 0,25-0,45 мм 2 кг, фракции 0,45-0,65 мм 2 кг и фракции свыше 0,65 мм 4 кг, алюминиевого порошка 2,3 кг, ферромарганца, измельченного до частиц размером 0,65 мм 0,3 кг, феррохрома, измельченного до частиц 0,65 мм 0,1 кг, ферроникеля, измельченного до частиц размером 0,65 мм 0.1 кг, ферромолибдена, измельченного до частиц размером 0,65 мм 0,1 кг. Полученую смесь тщательно перемешали. Свариваемые концы рельсов разместили на расстоянии 25 мм друг от друга, поместили на них литейную форму, с использованием газовой горелки нагрели свариваемые концы рельсов до температуры 900°C. Поместили в литейную форму тигель с 11,9 кг термитной смеси и инициировали горение алюмотермитной смеси. Расплавленный металл заполнил зазор между рельсами с образованием сварного шва. Количественный и качественный состав металла сварного шва приведен в табл. 2.

Полученное сварное соединение не содержит раковин и трещин, прочность на разрыв не менее (1350 кН).

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюмотермитная смесь для сварки металлических элементов | 2022 |

|

RU2797469C1 |

| Способ приготовления алюминотермитной смеси для сварки рельсов методом промежуточного литья и алюминотермитная смесь, изготовленная этим способом | 2024 |

|

RU2835060C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783435C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2783434C1 |

| ТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2022 |

|

RU2785707C1 |

| Состав термитной смеси для сварки | 1983 |

|

SU1130445A1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2425741C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

Изобретение может быть использовано для жесткого долговременного соединения алюмотермитной сваркой стальных элементов, предпочтительно рельсов. Алюмотермитная смесь для сварки стальных элементов содержит прокаленную железную окалину, порошок алюминия и легирующие присадки. В качестве легирующих присадок использованы ферромарганец, и/или ферромолибден, и/или ферроникель, и/или феррохром, и/или феррованадий. Железная окалина предварительно измельчена и прокалена для перевода окислов металлов в высшие степени окисления. В смеси использованы фракции измельченной и прокаленной железной окалины, разделенные на ситах 0,25 мм, 0,45 мм, 0,65 мм, смешанные в заданном соотношении для получения максимального теплового эффекта. Изобретение обеспечивает повышение качества алюмотермитного сварного шва за счет обеспечения постоянства его состава. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Алюмотермитная смесь для сварки стальных элементов, содержащая железную окалину, предварительно измельченную и прокаленную для перевода оксидов металлов в высшие степени окисления, порошок алюминия и легирующие присадки, отличающаяся тем, что легирующие присадки выбраны из группы: ферромарганец, ферромолибден, ферроникель, феррохром и феррованадий, и введены в количестве, обеспечивающем содержание каждой из них в алюмотермитной смеси от 0,1% до 10%, при этом использована железная окалина, разделенная на фракции, смешанные в следующем соотношении: от 0,25 до 0,45 мм 20-35%, от 0,45 до 0,65 20-35%, свыше 0,65 мм 20-40% из условия получения максимального теплового эффекта.

2. Смесь по п. 1, отличающаяся тем, что легирующие добавки использованы в виде порошка с размером частиц не более 0,65 мм.

3. Способ алюмотермитной сварки стальных элементов, включающий размещение на свариваемых концах стальных элементов литейной формы, нагрев свариваемых концов стальных элементов в течение заданного интервала времени, помещение на литейную форму реакционного тигля с термитной смесью и заполнение промежутка между концами свариваемых стальных элементов расплавом металла, полученным в тигле путем алюмотермитной реакции, отличающийся тем, что используют алюмотермитную смесь по п. 1.

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2010 |

|

RU2425741C1 |

| Адсорбер для очистки сжатого воздуха | 1984 |

|

SU1223977A1 |

| Способ возведения гидроотвалов | 1977 |

|

SU637480A1 |

Авторы

Даты

2016-03-27—Публикация

2014-10-08—Подача