Изобретение относится к двигателестроению, в частности к способам нейтрализации вредных компонентов выхлопных газов двигателей внутреннего сгорания.

Наиболее широко известен каталитический способ очистки, основанный на взаимодействии компонентов выхлопных газов между собой и (или) с дополнительно нагнетаемым кислородом воздуха на поверхности гетерогенных катализаторов.

Недостатками этого способа являются осмоление поверхности катализатора аэрозолями масел и сажей при низких температурах выхлопных газов (пуск, холостые обороты двигателя), отравление катализатора примесями в топливе (например, тетраэтилсвинцом) или от различных присадок из системы смазки, структурные изменения при повышении температуры, значительное повышение гидравлического сопротивления выхлопного тракта двигателя, создаваемое каталитической насадкой. Все перечисленное недостатки приводят к потере эффективности очистки [1]

Наиболее близким к изобретению по достигаемому результату является термический способ окисления вредных компонентов кислородом воздуха. Термический способ не находит широкого применения из-за необходимости поддержания в зоне окисления высокой рабочей температуры, причем нагреты должны быть ограждающие материалы, выхлопные газы и дополнительно нагнетаемый воздух, что вызывает неудовлетворительную очистку при пуске двигателя, на режимах холостого хода и малых нагрузках.

Повышение температуры до 1000oC приводит к тому, что равновесие реакции

CO2+H2O=H2+CO

при отсутствии избыточного кислорода существенно сдвинуто вправо, что приводит к образованию токсичных веществ. Для предотвращения выброса вредных веществ процесс окисления производят при коэффициенте избытка воздуха в выхлопных газах не ниже L≥1,1.

Независимо от способа подачи воздуха нагнетание 1 м3 кислорода сопровождается нагнетанием 3,8 м3 инертных компонентов воздуха, что приводит к непроизводственным затратам механической энергии на нагнетание инертов и тепловой энергии на их нагрев. Кроме того, это вызывает разбавление реагирующих компонентов, что приводит к снижению скорости химического превращения реагирующих веществ. Относительно большие дополнительные объемы газов, нагнетаемые в выхлопной тракт двигателя, вызывают недопустимо высокий рост гидравлического сопротивления, ухудшение процессов газообмена в двигателе и падение его эффективно мощности (до 10%) и экономичности [2]

Целью изобретения является повышение эффективность очистки выхлопных газов.

Это достигается тем, что окисление производятся на поверхности электрод

твердый электролит активным кислородом, который полностью или частично образуется и переносится в зону реакции электрическим током, выступающим в качестве параметра, определяющим как количество кислорода, переносимого их воздуха через слой твердого электролита, обладающего преимущественно кислородионной проводимостью, так и его активность.

Предлагаемый способ обеспечивает транспортировку практически чистого кислорода и его дозирование. Электрический ток, производя перенос кислорода через слой твердого электролита производит и его активацию, т.е. выполняет ту же функцию, что производит высокая температура в термическом способе окисления или катализатор в каталитическом способе окисления. Количество дозируемого кислорода не связано с режимом работы двигателя (нагрузкой, оборотами и т.д.), а определяется количеством электричества, прошедшим через слой твердого электролита, при этом остальные, инертные компоненты воздуха в зону реакции не поступают. Это предопределяет возможность создания устройств для окисления горючих компонентов выхлопных газов с существенно улучшенными характеристиками по сравнению с известными.

Пример 1. В качестве твердого электролита используются, например, циркониевая керамика состава ZrO2 (90%), CaO (9%), Y2O3 (1%), которая обладает преимущественно кислородной проводимостью и приемлемым сопротивлением уже при температуре 500oC и выше [4]

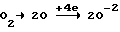

Процесс переноса кислорода вероятнее всего начинается с процесса его ионизации на катоде по схеме ,

,

т. е. образованию анионов кислорода предшествует его абсорбция на поверхность электрода, затем происходит атомизация, миграция атомов к границе раздела фаз электрод электролит, ионизация, причем источником электронов является материал катода, и внедрение анионов кислорода в структуру электролита.

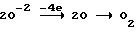

На аноде процесс идет в обратном направлении: ,

,

т. е. анионы кислорода на границе фаз анод электролит теряют избыточный заряд и в виде атомарного кислорода мигрируют по поверхности и анода и твердого электролита с возможностью последующей рекомбинацией и диффузией в газовую фазу.

Если на поверхности анода, электролита на их границе раздела имеются абсорбированные молекулы горючих веществ, то процесс переноса кислорода будет сопряжен с химической реакцией окисления, протекающей на поверхности электрод электролит.

Абсорбированный на поверхности молекулярный кислород независимо от происхождения также может вовлекаться в процесс активации или даже озонирования по управлению [3]

O2+O=O3+100,5 кДж

и далее процесс окисления горючих компонентов производится этими формами кислорода.

На чертеже твердый электролит представлен в виде цилиндра 1, анода 2, контактирующего с газом, и катода 3, контактирующего с воздухом. Электроды соединены с источником тока 4 через регулятор 5.

Возможности способа определялись на модельных смесях, состоящих из газа

носителя, практически не содержащего свободного кислорода (например, азот по ГОСТ 9293-74), в который дозируется окись углерода. Далее газовая смесь подогревается до 600-680oC и подается на окисление, как показано стрелкой. Измеряются содержание CO на входе в подогреватель и на выходе из реактора, ток в цепи и расход газа.

Количество кислорода, переносимого из воздуха в поток газа в единицу времени, определяется по формуле

MO2=8,29*10-8*J,

где MO2 количество нагнетаемого кислорода, кг/с;

J ток, A;

8,29*10-8 электрохимический эквивалент кислорода, кг/A*c.

Количество окисленного CO определяется разностью его концентраций на входе и выходе с учетом расхода газа.

Пример 2. В качестве газа носителя применяется смесь азота с углекислым газом в соотношении 1:1, насыщена водяным паром, при 70oC (азот - углекислый газ). Остальное как в примере 1.

Пример 3. В качестве горючего компонента в газ носитель дозируется сжиженный газ (пропан-бутан). Остальное как в примерах 1 и 2.

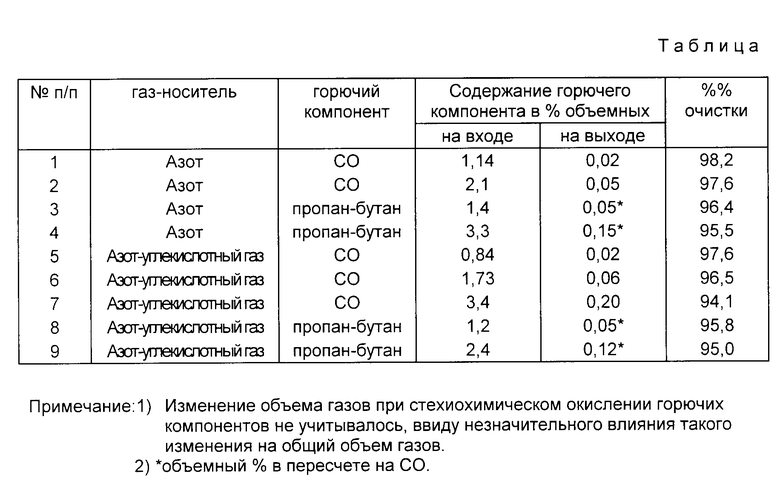

Результаты испытаний на модельных смесях сведены в таблицу. Приведены только данные, соответствующие стехиометрическому соотношению горючий компонент/нагнетаемый кислород или при незначительном избытке кислорода.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 821715, кл. F 01 N 3/08, 1979.

2. Паншичный В.И. Каталитическое обезвреживание отработавших газов двигателей внутреннего сгорания. В сб. Глубокое каталитическое окисление углеводородов. М. Наука, 1981, стр. 146, 149, 150, 165.

3. Некрасов Б.В. Основы общей химии М. Химия, 1973, стр.52.

4. Чеботин В.Н. Перфильев М.В. Электрохимия твердых электролитов. М. Химия, 1978, стр. 49-54, 76-82.

Использование: в двигателестроении, в частности, для нейтрализации выхлопных газов двигателей внутреннего сгорания. Сущность изобретения: окисление вредных компонентов производят на поверхности электрод - электролит, причем в зону реакции поступает только чистый кислород, который переносится электрическим током из воздуха через слой твердого электролита, обладающего преимущественно кислородионной проводимостью. Окисление производят активным кислородом в момент выделения, при этом в поток газа не поступают инертные компоненты воздуха, количество дозируемого кислорода не связано с режимом работы двигателя (нагрузкой, оборотами и т.д.), что позволяет иметь достаточно кислорода при любых режимах. Процесс легко управляем. Способ апробирован на модельных смесях при стехиометрическом дозировании кислорода через слой керамики, например, состава 90% ZrO2, 9% CaJ, 1% Y2O3. Эффективность очистки от CO и углеводородов составила 95-98%. 1 табл., 1 ил.

Способ очистки выхлопных газов двигателя внутреннего сгорания, включающий окисление вредных компонентов, отличающийся тем, что газы подают к поверхности электрода, находящегося в контакте с твердым электролитом, обладающим преимущественно кислородионной проводимостью, который с противоположной стороны контактирует с вторым электродом и атмосферным воздухом, при этом образующийся на поверхностях раздела электрод твердый электролит активный кислород переносится через слой твердого электролита в зону окисления вредных компонентов, а количество переносимого кислорода и его активность регулируют количеством электричества, протекающим между электродами.

| Способ очистки отработавших газовдВигАТЕля ВНуТРЕННЕгО СгОРАНияи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1996-04-19—Подача