Изобретение относится к конструкциям электрохимических устройств (ЭХУ), в частности к термоэлектрохимическим преобразователям. Возможно использование элементов в качестве диодов и триодов при высокой температуре, в качестве датчиков составов газов, электролизеров и т.п.

Аналогом изобретения являются термоэлектрические элементы с p-n-переходом, в которых суммируются термо-ЭДС p и n участков [1]

Основным недостатком аналога является низкий коэффициент полезного действия (КПД), который в реализованных конструкциях не превышает 15%

Прототипом изобретения являются высокотемпературные твердоэлектролитные ионопроводящие электрохимические элементы с химическим циклом или с циклом Карно.

Известный упомянутый электрохимический элемент с твердым несущим электролитом с проводимостью ионов кислорода содержит каталитический электрод (катод), анод и слой твердого электролита, расположенный между анодом и катодом в плотном контакте с последними. Каталитический электрод (катод) разлагает молекулы кислорода на атомы и ионизирует последние, что создает высокую концентрацию ионов кислорода по одну сторону слоя твердого электролита. Электролит на основе преимущественно оксида циркония пропускает поток ионов кислорода к аноду, где концентрация кислорода снижена за счет окисления посредством водорода или других восстановителей [2]

Основные конструктивные проблемы и недостатки прототипа состоят в необходимости обеспечения для каталитического электрода сквозной пористости для прохода воздуха, каталитических свойств, электрической проводимости для подвода электронов из внешней цепи (через полезную нагрузку), термомеханической совместимости со слоем твердого электролита и материалом анода при глубоких термокачках, химической и диффузионной совместимости с упомянутыми элементами. Лучшим из известных материалов для катода, совместимым со слоем твердого электролита, является платина.

На аноде в известном техническом решении возникают те же негативные явления, что и на катоде, за исключением связанных с катализом, при облегченном разрешении задачи термомеханической совместимости, так как анод функционирует в восстановительной атмосфере.

Центральную сущность новых разработок электрохимических генераторов с твердым электролитом с реагентами газ-воздух составляет исключение перечисленных выше проблем.

В основу изобретения была положена задача повышения надежности электрохимического элемента при увеличении срока эксплуатации.

Это решается тем, что в электрохимическом элементе с твердым электролитом, содержащем ионопроводящий слой твердого электролита, расположенные по обе стороны от него токосъемные электроды в виде анода и катода, а также каталитически активное средство, расположенное со стороны одного из токосъемных электродов в контакте со слоем твердого электролита, согласно изобретения по меньшей мере один токосъемный электрод установлен с зазором относительно слоя твердого электролита, а поверхность упомянутого электрода, обращенная к указанному слою, выполнена из материала, обладающего термоэмиссионными свойствами.

Оптимально чтобы зазор между по меньшей мере одним токосъемным электродом и обращенной к нему поверхностью слоя твердого электролита не превышал 10 мкм, а упомянутый токосъемный электрод был выполнен с перфорацией для прохода реагента.

Каталитически активное средство может быть выполнено в виде тонкой пленки, расположенной со стороны катода, а слой твердого электролита выполнен из материала с анионной проводимостью.

Анод может быть выполнен из материала, температура плавления которого ниже рабочей температуры электрохимического элемента, а твердый электролит выполнен из материала с катионной проводимостью.

Оптимально выполнять анод из цезия.

Техническая сущность изобретения состоит в использовании бесконтактных термоэмиссионных анодов и катодов.

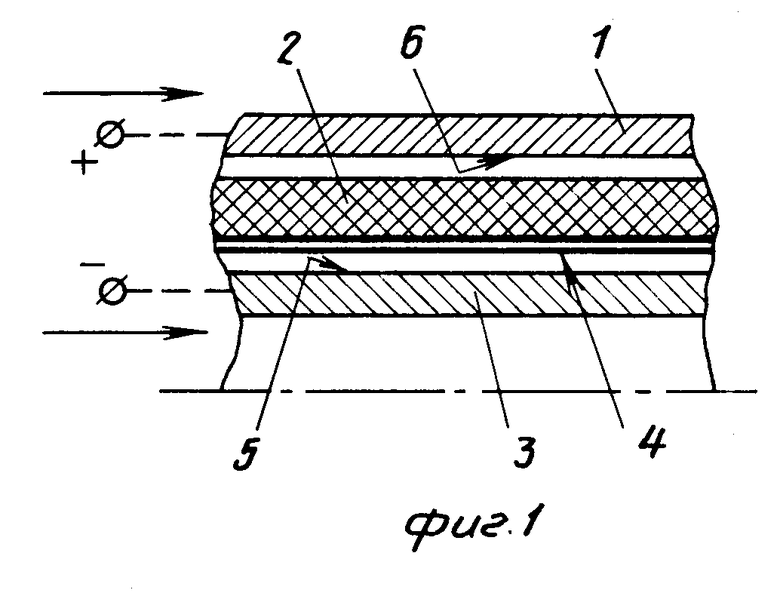

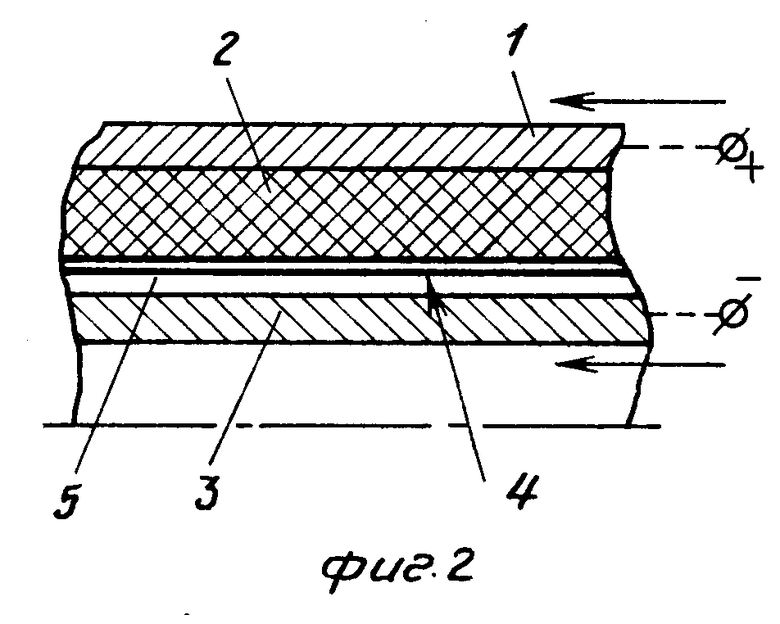

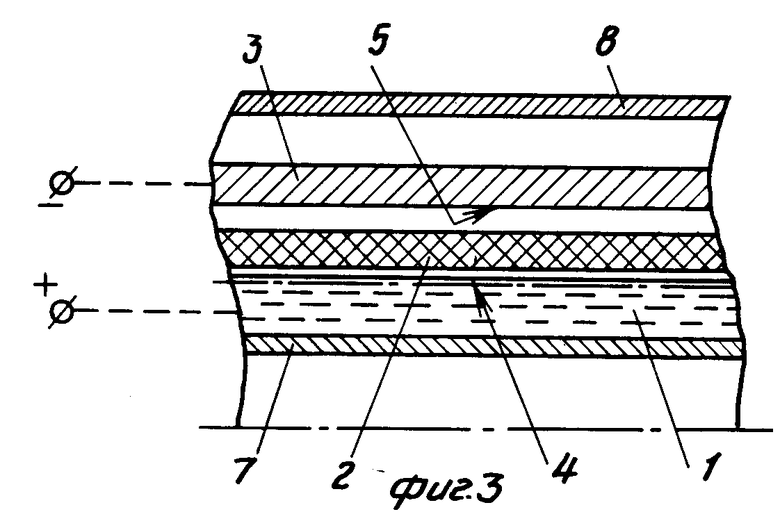

На фиг.1 изображен фрагмент электрохимического элемента с твердым электролитом с анионной проводимостью, в котором с зазором относительно слоя электролита установлены анод и катод; на фиг.2 то же, но с зазором установлен только катод; на фиг.3 фрагмент электрохимического элемента с твердым электролитом с катионной проводимостью и анодом из материала, температура плавления которого ниже рабочей температуры электрохимического элемента, т. е. жидким анодом.

В ЭХУ с твердым электролитом (фиг.1) согласно анод 1 выполнен из любого электропроводного материала с возможно низкой работой выхода электронов.

Для исключения самоэкранирования электронов расстояние между поверхностью анода 1 и поверхностью электролита 2 не должно превышать 10 мкм или (при превышении указанной величины) в зазоре должны присутствовать положительные ионы, компенсирующие объемный заряд эмиттированных электронов.

Катод 3 выполнен из любого электропроводного материала с работой выхода электронов, обеспечивающей плотность тока эмиссии, по меньшей мере равную плотности ионного тока в электролите, т.е. зависимую от материала поверхности катода 3, его номинальной температуры, условий в зазоре между катодом 3 и электролитом. Зазор может быть выполнен размером до 10 мкм или (при превышении указанной величины) заполнен положительными ионами, компенсирующими объемный заряд эмиттированных электронов.

Каталитическое разложение кислородной молекулы (согласно вариантам исполнения по фиг.1 и фиг.2) и ее ионизация достигается каталитически активным средством 4, которое может быть выполнено в виде тонкой пленки, так как не несет функции продольного токоподвода. Это уменьшает проблему термомеханической совместимости и каталитической активности катода, например применением в качестве материала каталитически активного средства 4 тончайшего слоя платины или манганита лантана.

Поверхность 5 катода 3 выполнена из материала, обладающего термоэмиссионными свойствами, поверхность 6 анода 1 так же может быть выполнена из материала, обладающего термоэмиссионными свойствами.

Электроды (катод и анод) при малых зазорах должны быть перфорированы для прохода газов-реагентов. Зазоры между электродами и электролитом могут быть практически равными нулю, т. е. предельно близкими к нулю, но поджатие (натяг) в этом случае электродов к электролиту должно быть исключено из-за термомеханического воздействия. Эмиссия электронов с поверхности электродов требует затрат энергии. Наилучший способ подвода энергии использование тепла химической реакции для термоэмиссионного поддержания потока электронов.

Электроны, эмиттированные катодом 3, присоединяются к кислороду, который в виде ионов за счет разницы кислородной концентрации переносит электроны на поверхность электролита, обращенную к аноду 1. Здесь происходит окисление восстановителя газа, высвобождаются избыточные (перенесенные) электроны, которые вытесняют термоэмиссионные электроны анода 1, что приводит к току электронов от поверхности электролита в анод. Тепло, затраченное на эмиссию электронов на катоде 3, в меру работы, необходимой для выхода электронов, преобразуется в электрическую энергию. Электроны, отходящие от электролита, передают свою электрическую энергию (за вычетом работы выхода (и входа) электронов в анод 1) в цепь нагрузки (на фиг.1 не показана). Соответственно, электроны, проходя в анод, подогревают его прямо пропорционально плотности электронного тока, умноженной на работу выхода электронов.

Устройство по фиг.2 работает аналогично устройству по фиг.1 с той лишь разницей, что анод в данном случае не является эмиссионным и должен быть выполнен из газопроницаемого материала аналогично электродам в известных ЭХУ.

Выше описана работа ЭХУ, в котором использован твердый электролит из материала с анионной проводимостью.

В ЭХУ с элементом согласно фиг.3 схематично изображен фрагмент электрохимического преобразователя с катионной проводимостью, в котором рабочим телом является щелочной металл, например цезий. Катод 3 выполнен из перфорированной электроннопроводной оболочки с плотностью эмиссионного тока, согласованной с плотностью ионного тока через электролит 2. Анод 1 образован жидким цезием, который размещен между электролитом 2 и горячей стенкой 7 корпуса. Функцию каталитически активного средства 4 в данном случае выполняет функционально зона (на фиг.3 выделена штрихпунктиром) расплава анода, непосредственно прилегающая к границе раздела анода с твердым электролитом 2.

Работа устройства основана на перепаде давления цезия в горячей зоне и на холодной стенке 8 корпуса. Теоретический КПД соответствует циклу Карно. Электролит 2 пропускает диффузионно за счет перепада давления цезий в виде ионов из анода 1 на внешнюю поверхность электролита 2. Электроны, оставленные на аноде, через полезную нагрузку переходят на катод 3, который эмиттирует их и электроны соединяются с ионами цезия, который в атомарном виде испаряется и переходит через перфорацию катода 3 на холодную стенку 8, после чего жидкий цезий одним из известных способов возвращают в исходное местоположение, т.е. в зону анода.

Катод 3 должен находиться на расстоянии менее 10 мкм, чтобы не было самоэкранировки эмиссии объемным зарядом облака электронов. Использование в качестве рабочего тела цезия создает наилучшие условия для достижения большого тока эмиссии при минимальной температуре.

В известных бароэлектрических генераторах используется электролит из натрий-бета-глинозема и натрий в качестве рабочего тела. Катод выполняется в виде тонкой (1-2 мкм) проницаемой для натрия электропроводной пленки, на которую накладывается массивный токосъемный электрод с отверстиями для прохода пара натрия. При повышенной температуре тонкий электрод спекается, закрываются каналы для прохода рабочего тела, падает мощность. Применение в заявленном решении в качестве катода эмиссионного электрода позволяет повысить рабочую температуру генератора без спекания электродов, диффузионного и химического взаимодействия, без дополнительных термомеханических напряжений.

Предлагаемые варианты конструктивных решений основаны на синтезе термоэмиссионного преобразователя тепловой энергии в электрическую и электрохимического преобразователя. При этом получается сверхсуммарный эффект, а именно:

нет лучистых тепловых потерь, свойственных для термоэлектрического преобразователя, так как электрохимический генератор (ЭХГ) изотермичен. Эмиттируемые электроны включаются в химический процесс, где не требуется перепад температуры (нет цикла Карно). Бароэлектрический преобразователь использует цикл Карно для обеспечения перепада давления, но термоэмиттируемые электроны также включены в химическую (изотермическую) часть преобразования энергии;

термоэмиссионная часть преобразователя использует часть отходящего тепла химической реакции для прямого преобразования в электричество, обеспечивает повышение КПД всего процесса;

уменьшается (разделяется) комплекс требований к электродам ЭХГ, что резко снижает сложность решения технической задачи по практической реализации электродов.

Программу создания мощных электрохимических устройств, в частности генераторов на твердых электролитах, оценивают равноценно программе создания ядерных реакторов, причем первая имеет неоспоримые преимущества в части экологической чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1993 |

|

RU2045796C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1995 |

|

RU2084052C1 |

| КОНСТРУКЦИОННЫЙ УЗЕЛ БАТАРЕИ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037238C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2037239C1 |

| РЕГЕНЕРАТИВНЫЙ ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2067339C1 |

| ТРУБЧАТАЯ ТВЕРДООКСИДНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА С НЕСУЩИМ ЭЛЕКТРОДОМ | 2015 |

|

RU2713189C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2380794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ С ПЛОТНЫМ ЭЛЕКТРОДНЫМ ТЕКСТУРИРОВАННЫМ СЛОЕМ (ВАРИАНТЫ) | 2021 |

|

RU2766871C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

Использование: термоэлектрохимические преобразователи. Сущность изобретения: электрохимический элемент с твердым электролитом содержит ионопроводящий твердый электролит, каталитические электроды с токоотводами, расположенные по обе стороны от электролита. Один или оба электрода установлены с зазором относительно слоя электролита, поверхность упомянутого электрода, обращенная к электролиту, выполнена из материала, обладающего термоэмиссионными свойствами. Зазор между электродом и электролитом не превышает 10 мкм, токоотвод электрода выполнен перфорированным для прохода реагента. Каталитический электрод может быть выполнен в виде пленки, расположенной со стороны катода, при этом слой твердого электролита выполнен из материала с анионной проводимостью. Анод элемента может быть выполнен из материала, температура плавления которого ниже рабочей температуры элемента, при этом твердый электролит выполнен из материала с катионной проводимостью. Анод может быть выполнен из цезия. 4 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коровин Н.В | |||

| Электрохимическая энергетика, Энергоиздат, 1991, с.89-91. | |||

Авторы

Даты

1995-06-19—Публикация

1993-02-03—Подача