Изобретение относится к области порошковой металлургии, в частности к антифрикционным материалам для высоконагруженных узлов трения.

Известен способ получения порошков стеклометаллических сплавов для производства антифрикционных материалов, в котором заготовку из стеклометаллических сплавов отжигают в определенном интервале температур, нижний предел которого на 250oC меньше температуры стеклования, а верхний почти равен этой температуре, после чего заготовку размалывают в порошок [1]

Недостатком данного способа является то, что можно получить порошок только охрупчивающихся при отжиге стеклометаллических сплавов; невозможно получить слитки металлов и стекла, для которых характерна зональная ликвация; после размола получается порошок стекла и металла, сильно отличающийся по гранулометрическому составу, и невозможно прессовать шихту из смеси этих порошков при содержании стекла более 5-8%

Наиболее близким к изобретенному способу получения антифрикционного материала на основе бронзы по совокупности признаков является способ, включающий введение в шихту омедненных химическим способом порошков стекла и тугоплавких оксидов, получаемых осаждением меди на химически обработанный порошок стекла в медноглицериновом растворе в присутствии восстановителя [2]

Недостатками данного способа являются необходимость предварительного обезжиривания и активирования порошка стекла в спиртовом растворе азотнокислого серебра; сложность технологии осаждения меди на порошок стекла, соответственно высокая стоимость порошка стекла, обработанного таким способом.

Задачей данного изобретения является улучшение технологических свойств шихты и повышение антифрикционных свойств порошковых материалов, полученных из вышеуказанной шихты; увеличение износостойкости антифрикционных порошковых материалов на основе бронзы при работе в высоконагруженных узлах трения в условиях смазки.

Поставленная задача решается следующим образом. Предлагается способ получения антифрикционных материалов на основе бронзы, включающий приготовление шихты, состоящей из смеси порошков меди и стекла, с последующим смешиванием с порошком бронзы; смесь порошков меди и стекла обрабатывается в аттриторе, причем шихта состоит из следующих соотношений компонентов, мас.

стекло 5.20

медь 5.20

бронза остальное

Предлагаемый антифрикционный материал получен по следующей технологии.

Порошок стекла марки С88-5 совместно с порошком меди марки МПС-1 в пропорции 1:1 обрабатывают в аттриторе при соотношении массы шаров к массе смеси порошков стекла и меди 3:1, скорость вращения 0,2 м/с, время обработки 0,02-0,5 ч.

Полученную смесь порошков стекла и меди добавляют в порошок бронзы и перемешивают в конусном смесителе в течение 2-4 ч в зависимости от количества и соотношения масс компонентов в смеси.

Шихту прессуют при давлении 500 МПа и полученные заготовки спекают при температуре 830-850oC в течение 2 ч. в защитной атмосфере.

Полученный материал имеет плотность 6,5-75 г/см3, пористость 20-25%

При необходимости спеченный материал подвергают динамическому горячему прессованию (ДГП), для чего заготовку нагревают кратковременно (10 мин) при температуре 800oC в атмосфере диссоциированного аммиака и уплотняют с приведенной работой уплотнения 150 МДж/м3. Пористость материала после ДГП не превышает 2-2,5%

Пример 1. Содержание компонентов для антифрикционного спеченного материала взяли в следующем соотношении, мас.

стекло 5

медь 5

бронза остальное

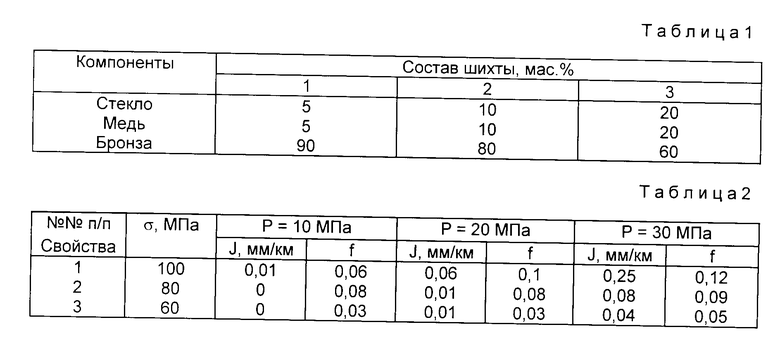

Коэффициент трения данного материала в присутствии смазки под нагрузкой 10-30 МПа находится в пределах 0,06-0,12, износ составляет соответственно 0,01-0,25 мм/км. Предел прочности материала 100 МПа.

Пример 2. Компоненты взяты в следующем соотношении, мас.

стекло 10

медь 10

бронза остальное

Коэффициент трения материала снижается (0,08-0,09); износ составляет 0-0,08 мм/км, что в 3 раза ниже, чем в примере 1. Предел прочности несколько снизился (80 МПа).

Пример 3. Содержание компонентов в материале следующее, мас.

стекло 20

медь 20

бронза остальное

Коэффициент трения материала составил 0,03-0,05; износ составляет 0-0,04 мм/км; предел прочности 60 МПа.

Условия и режимы испытаний материалов, их состав представлены в табл.1 и 2.

Из приведенных примеров видно, что антифрикционный материал (пример 3) имеет коэффициент трения в 2 раза, износ в 6 раз меньше, чем у материала (пример 1) при удовлетворительной прочности на растяжение.

Предлагаемый способ дает возможность получить антифрикционные материалы с высокой износостойкостью, низкой стоимостью в результате замены оловянистых бронз более дешевыми бронзами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2458165C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| АНТИФРИКЦИОННАЯ САМОСМАЗЫВАЮЩАЯСЯ КОМПОЗИЦИЯ | 1999 |

|

RU2172751C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2458166C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2677166C1 |

Изобретение относится к области порошковой металлургии, в частности к антифрикционным материалам для высоконагруженных узлов трения. В данном изобретении предложен способ получения антифрикционных порошковых материалов на основе бронзы, включающий приготовление шихты, состоящей из смеси порошков меди и стекла, с последующим смешиванием с порошком бронзы, смесь порошков меду и стекла обрабатывается в аттриторе, причем шихта состоит из следующих соотношений компонентов, мас.%:

стекло - 5...20

медь - 5...20

бронза - остальное. 2 табл.

Способ получения антифрикционных порошковых материалов на основе бронзы, включающий приготовление шихты, состоящей из смеси порошков меди и стекла, с последующим смешиванием с порошком бронзы, отличающийся тем, что смесь порошков меди и стекла обрабатывают в аттриторе, причем шихта содержит компоненты при следующем соотношении, мас.

Стекло 5 20

Медь 5 20

Бронза Остальноеж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4353737, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая металлургия | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1997-09-20—Публикация

1994-10-10—Подача