Изобретения относятся к области порошковой металлургии, в частности к получению антифрикционных материалов из металлических порошков, и могут быть использованы для изготовления узлов трения высоконагруженных деталей различных механизмов.

В современных условиях, эксплуатационная надежность техники и оборудования является их важнейшим показателем качества. Наиболее подвержены износу и разрушению агрегаты, работающие в тяжелых условиях трения и контактных нагрузок. В этой связи разработка новых антифрикционных материалов, обладающих повышенными прочностью и износостойкостью, является актуальной задачей сегодняшнего материаловедения.

Известен порошковый антифрикционный композиционный материал на основе меди (патент РФ №2223341, МПК С22С 9/02 (2000.1), С22С 1/05 (2000.1), опуб. 10.02.2004 г.), содержащий олово, графит и твердые включения, отличающийся тем, что в качестве твердых включений он содержит молибденоборосиликатное стекло при следующем соотношении компонентов, мас. %: графит 1-3, олово 6-10, молибденоборосиликатное стекло 3-10, остальное медь.

Недостатками данного материала являются:

1. Сложность гомогенизации порошковой смеси принципиально разных по морфологии, плотности и природе порошков;

2. Весьма низкая пластичность спеченного антифрикционного материала.

Также известен порошковый антифрикционный материал на основе меди (патент РФ №2026397, МПК С22С 9/08 (1995.01), С22С 1/05 (1995.01), опуб., 09.01.1995), содержащий свинец и цинк, отличающийся тем, что он дополнительно содержит дисперсное силикатное вещество разупорядоченной кристаллической структуры с удельной поверхностью не менее 10000 м2/кг при следующем соотношении компонентов, мас. %: дисперсное силикатное вещество разупорядоченной кристаллической структуры 0,5-3,5, свинец 2,0-12,0, цинк 2,0-17,0, медь - остальное. Недостатками данного материала являются:

1. Низкое сопротивление деформации спеченного антифрикционного материала;

2. Недостаточная твердость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является антифрикционный порошковый материал основе меди (патент РФ №2396144, МПК B22F 1/00, С22С 1/05, F16C 33/12, С22С 9/02 (2006.1), опуб. 10.08.2010 - прототип), полученный из шихты, содержащей порошок олова, порошок свинца, порошок меди и графит, при следующем соотношении компонентов, мас. %: порошок олова 9,5-10, порошок свинца 0,5-1,0, графит 0,3-0,5, порошок меди - остальное.

Недостатками данного материала являются:

1. Низкая твердость и прочностные свойства антифрикционного материала, поскольку твердость и прочность обеспечивается соединением меди и олова, максимальная твердость которого 70-80 НВ.

2. Использование большого количества дорогостоящего материала - олова.

Указанный антифрикционный порошковый материал на основе меди получают путем термической обработки, включающей прессование и спекание исходной шихты при последовательном увеличении температуры от 20 до 600°С с выдержкой 1,5 часа и дальнейшим увеличением температуры до (660±5)°С с выдержкой 1,5 часа и последующее охлаждение на воздухе путем обдува в потоке диссоциированного аммиака, с последующей калибровкой при удельном давлении, равном давлению прессования, и повторное спекание путем последовательного увеличения температуры от 20 до (680±5)°С с выдержкой 1,5 часа и охлаждение на воздухе (патент РФ №2396144, МПК B22F 1/00, С22С 1/05, F16C 33/12, С22С 9/02 (2006.1), опуб. 10.08.2010 - прототип). Недостатками данного способа являются:

3. Многоступенчатость процесса получения;

4. Сложность термической обработки.

Предлагаемый способ предназначен для получения антифрикционного порошкового материала на основе меди.

Техническим результатом данного изобретения является получение антифрикционного порошкового материала на основе меди, обладающего повышенными прочностными свойствами, износостойкостью и стойкостью к контактному разрушению с использованием легкодоступных и сравнительно недорогих исходных материалов и упрощение способа его получения.

1. Указанный технический результат достигается тем, что предлагаемый антифрикционный порошковый материал на основе меди, содержащий свинец, согласно изобретению, дополнительно содержит композитный порошок ферроалюминида, состоящий из железной сердцевины (66 масс. %) и ферроалюминидной (Fe2Al5) оболочки (34 масс. %) дисперсностью 60-70 мкм, порошок свинца -<40 мкм и порошок меди, при следующем соотношении компонентов, мас. %: композитный порошок ферроалюминида - 14-16, порошок свинца 9-11 и остальное - медный порошок.

2. Указанный технический результат достигается тем, что в способе получения антифрикционного порошкового материала на основе меди, включающем подготовку исходной шихты, обработку давлением, спекание и охлаждение, согласно изобретению исходную шихту, содержащую композитный порошок ферроалюминида, состоящего из железной сердцевины (66 масс. %) и ферроалюминидной (Fe2Al5) оболочки (34 масс. %) дисперсностью 60-70 мкм, порошок свинца -≤40 мкм и меди, при следующем соотношении компонентов, мас. %: композитный порошок ферроалюминида - 14-16, свинца - 9-11 и меди - остальное, подвергают прокатке при давлении 400-500 Мпа и спекают при температуре 720-750°С в атмосфере водорода в течение 15-30 мин и охлаждают в той же атмосфере вместе с печью.

Указанные признаки, характеризующие состав антифрикционного материала: состав исходной шихты, дисперсность и массовые соотношения входящих компонентов, являются необходимыми для достижения указанного технического результата, т.е. для получения антифрикционного порошкового материала, обладающего повышенными прочностными свойствами, износостойкостью и стойкостью к контактному разрушению с использованием рядовых исходных материалов.

Сущность данных признаков заключается в следующем:

- композиционный порошок ферроалюминида, состоящий из железной сердцевины (66 мас. %) и ферроалюминидной (Fe2Al5) оболочки (34 мас. %) дисперсностью 60-70 мкм, при описанной выше обработке давлением распадается на железный порошок (~50 мкм) и порошок ферроалюминида (Fe2Al5), который, в процессе обработки давлением, разрушается до ультрадисперсного состояния (≤1 мкм) и обеспечивает упрочнение матрицы (повышение твердости). Железный же порошок в процессе обработки давлением деформируется и образует упрочняющие волокна. Использование композитного порошка с другим соотношением железной сердцевины и интерметаллидной оболочки приводит либо к малой твердости получаемого материала, либо к ослаблению его стойкости к контактному разрушению. Количество композитного порошка менее 14% не обеспечивает заданной твердости, прочности и стойкости к контактному разрушению, а выше 16% приводит к снижению плотности антифрикционного материала;

- порошок свинца дисперсностью ≤40 мкм обеспечивает повышенные антифрикционные свойства получаемого материала и стабильность размеров после спекания. Использование порошков свинца с дисперсностью выше 40 мкм ведет к снижению прочностных свойств получаемого антифрикционного материала. Содержание свинцового порошка менее 9 мас. % приводит к недостаточному смазывающему эффекту (повышению коэффициента трения), а - выше 11 мас. % к снижению прочностных свойств.

Указанные признаки, характеризующие способ получения антифрикционного порошкового материала на основе меди, характеризующие вид и усилие механической обработки путем прокатки исходной шихты, а также условия спекания скомпактированного материала являются необходимыми для достижения указанного технического результата, т.е. для осуществления наиболее простого способа получения антифрикционного порошкового материала на основе меди, обладающего повышенными прочностными свойствами, износостойкостью и стойкостью к контактному разрушению с использованием рядовых исходных материалов.

Сущность заявляемого способа заключается в следующем:

- обработка исходной порошковой смеси прокаткой с давлением 400-500 Мпа обеспечивает формование антифрикционного материала с относительной плотностью 0,97-0,99, заданное разрушение композиционного порошка, измельчение интерметаллического порошка до ультрадисперсного состояния и создание волокнистой структуры антифрикционного материала, необходимой для повышения его прочностных свойств и стойкости к контактному разрушению;

- прокатка при давлении ниже 400 МПа не обеспечивает заданной плотности получаемого материала, необходимого измельчения интерметаллидных частиц композита и недостаточно деформирует железные частицы для создания волокнистой структуры. Прокатка с давлением выше 500 Мпа не дает положительного эффекта при формовании, а ведет к неоправданным энергетическим затратам и повышенному износу оборудования;

- нагрев до температуры 720-750°С в атмосфере водорода обеспечивает очистку металлических дисперсоидов от оксидов и качественное спекание порошков. Нагрев ниже 720°С не гарантирует полного спекания, а - выше 750°С нецелесообразен.

Пример конкретного осуществления.

Экспериментальную проверку предлагаемых антифрикционного порошкового материала и способа его получения проводили в лабораторных условиях в Институте металлургии УрО РАН по следующей технологии:

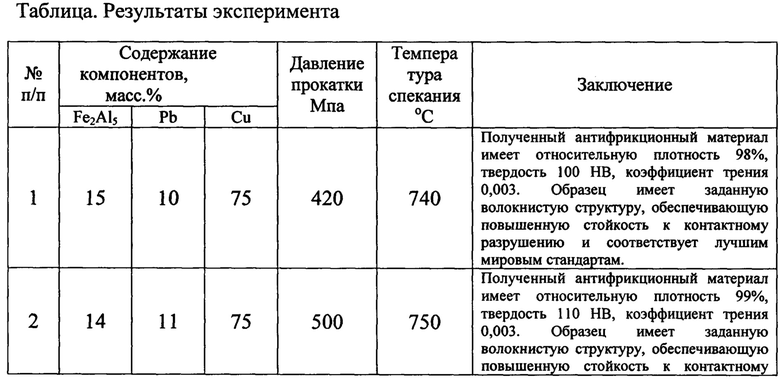

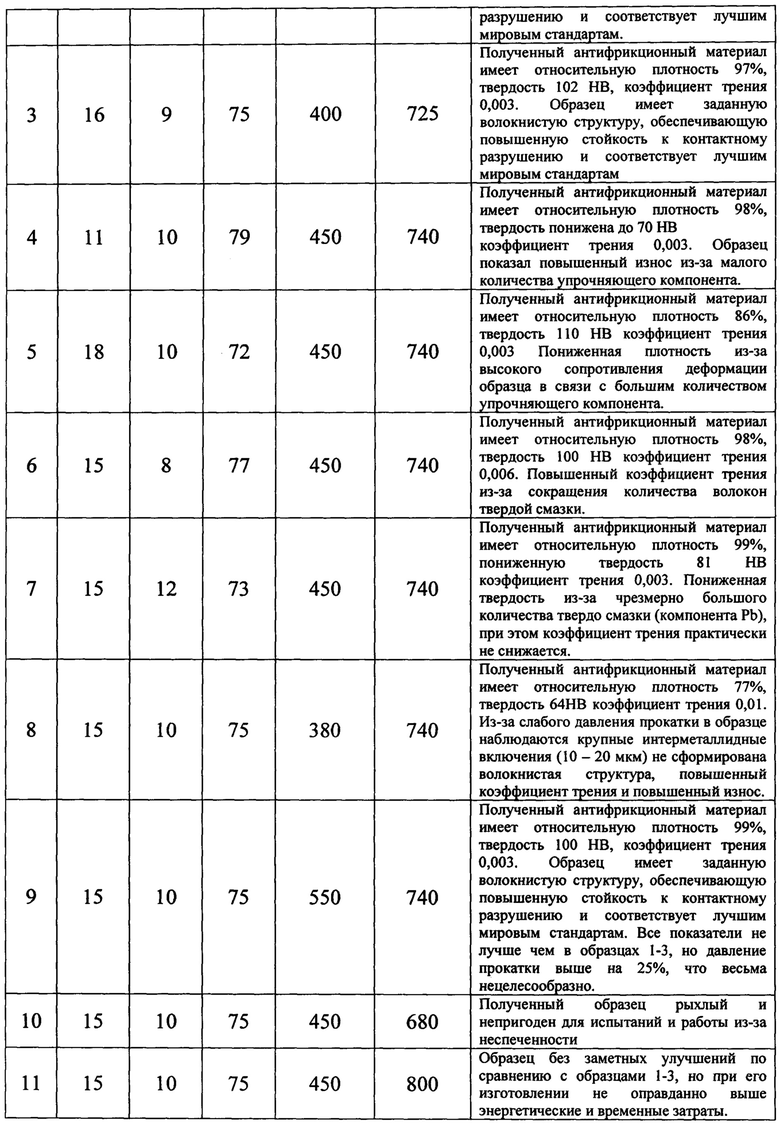

Композитный порошок ферроалюминида, состоящий из железной сердцевины (66 масс. %) и ферроалюминидной (Fe2Al5) оболочки (34 масс. %) дисперсностью 60-70 мкм, порошок свинца -≤40 мкм и порошок меди, при следующем их соотношении, мас. %: композиционный порошок - 14-16, порошок свинца - 9-11, остальное медный порошок смешивали в виброаэрационном смесителе в течение 3 мин, затем полученную шихту помещали в бункер подачи лабораторного прокатного стана МЛС - 82 ИМЕТ УрО РАН и прокатывали с давлением 400-500 МПа. Полученную таким образом полосу помещали в камерную электрическую печь с атмосферой водорода и нагревали со скоростью 5 град/мин до температуры 720-750°С, затем проводили изотермическую выдержку при этой температуре в течение 15-30 мин и охлаждали в той же атмосфере вместе с печью. Результаты эксперимента приведены в таблице.

При экспериментальной проверке использовали композитный порошок, полученный в плакираторе способом, описанным в патенте РФ №2629416 (смесь порошков железа и алюминия подвергали термомеханической обработке), порошок свинцовый ПС - 1 и медный порошок ПМС - 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| Способ изготовления бислойной порошковой полосы на основе меди для сильноточных разрывных электрических контактов | 2021 |

|

RU2777829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2006511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2766601C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

Изобретения относятся к области порошковой металлургии, в частности к получению антифрикционных материалов из металлических порошков, и могут быть использованы для изготовления узлов трения высоконагруженных деталей различных механизмов. Способ получения антифрикционного порошкового материала включает подготовку исходной шихты, содержащей 14-16 мас.% композитного порошка ферроалюминида, состоящего из железной сердцевины (66 мас.%) и ферроалюминидной (Fe2Al5) оболочки (34 мас.%) дисперсностью 60-70 мкм, 9-11 мас.% порошка свинца ≤40 мкм и меди - остальное, прокатку шихты при давлении 400-500 МПа, спекание при температуре 720-750°С в атмосфере водорода в течение 15-30 мин и охлаждение в той же атмосфере вместе с печью. Изобретение обеспечивает повышение прочностных свойств и стойкость к контактному разрушению антифрикционного порошкового материала. 2 н.п. ф-лы, 1 табл.

1. Антифрикционный порошковый материал на основе меди, содержащий свинец, отличающийся тем, что дополнительно содержит композитный порошок ферроалюминида, состоящий из железной сердцевины (66 мас.%) и ферроалюминидной (Fe2Al5) оболочки (34 мас.%) дисперсностью 60-70 мкм, порошок свинца ≤40 мкм и меди при следующем их соотношении, мас.%:

2. Способ получения антифрикционного порошкового материала на основе меди, включающий подготовку исходной шихты, обработку давлением, спекание и охлаждение, отличающийся тем, что исходную шихту, содержащую композитный порошок ферроалюминида, состоящий из железной сердцевины (66 мас.%) и ферроалюминидной (Fe2Al5) оболочки (34 мас.%) дисперсностью 60-70 мкм, порошок свинца ≤40 мкм и меди при следующем соотношении компонентов, мас.%: композитный порошок ферроалюминида - 14-16, свинца - 9-11 и меди - остальное, подвергают прокатке при давлении 400-500 МПа, спекают при температуре 720-750°С в атмосфере водорода в течение 15-30 мин и охлаждают в той же атмосфере вместе с печью.

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| RU 95119327 A, 20.11.1997 | |||

| Способ получения композиционного материала с металлической матрицей | 1990 |

|

SU1831413A3 |

| RU 94038081 A1, 27.02.1997 | |||

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| WO 2009017501 A1, 05.02.2009. | |||

Авторы

Даты

2019-01-15—Публикация

2018-02-21—Подача