Описываемое изобретение относится к машиностроению и предназначено для калибрования с одновременным упрочнением эвольвентных поверхностей зубчатых колес.

Известны способ обработки зубчатых колес с бочкообразным зубом и устройство для его осуществления [1] Устройство для обработки зубчатых колес включает справку для установки зубчатого колеса с возможностью вращения, укрепленную в шпинделе токарного станка, и непосредственно устройство, смонтированное на суппорте станка. Инструмент для обработки установлен в стакане, укрепленном на валу, который размещен в опорах поворотной плиты. Последняя опирается на основание и имеет привод. Инструмент также имеет привод возвратно-поступательного движения и систему торможения.

Известное устройство довольно сложно по конструкции, но основным его недостатком является его неуниверсальность, так как оно не обеспечивает обработку колес разных размеров. Объясняется это тем, что конструкция инструмента предусматривает охват обрабатываемого колеса, поэтому для зубчатых колес разных размеров должны быть и соответствующие инструменты.

Известен также способ отделочной обработки зубчатых колес [2] Устройство для осуществления данного способа содержит опору для обрабатываемого колеса и смонтированные в подшипниковых опорах обрабатывающие инструменты в виде роликов, установленные с обеих сторон от заготовки. Обрабатывающие инструменты взаимосвязаны между собой посредством шарнирного четырехзвенника, состоящего из пары дисков (кривошипов), шатуна и привода, в свою очередь состоящего из электродвигателя и ременной передачи Перемещение обрабатываемого колеса осуществляют либо при помощи поворотного стола (при скрещивании осей колеса и инструментов), либо посредством гидроцилиндра (для создания окружного нагружения).

Данное устройство, как и предыдущее, имеет следующие недостатки: ограниченные возможности при обработке колес различного диаметра, а также сложность конструкции, в частности, наличие гидроцилиндра, перемещение цилиндра в котором требует установки следящих узлов, чтобы не пострадала точность обработки.

Основной задачей описываемого устройства является расширение его функциональных возможностей путем обеспечения возможности обработки колес различных диаметров. Причем обработка предусматривает как калибрование, так и упорядочение путем поверхностно-пластического деформирования эвольвентных поверхностей зубчатых колес. Обе эти операции осуществляются последовательно за один приход ролика. Попутно решаемыми задачами являются упрощение конструкции устройства и повышение точности обработки.

Поставленные результаты достигаются тем, что в устройстве для обработки зубчатых колес, включающем опору для справки с обрабатываемым колесом и смонтированные в подшипниковых опорах обрабатывающие инструменты в виде роликов, оправке с зубчатым колесом укреплена непосредственно в патроне токарного станка и зафиксирована его задним вращающимся центром, а обрабатывающие ролики смонтированы на поперечном суппорте с обеих сторон от патрона с возможностью поворота относительно вертикальной оси и возвратно-поступательного перемещения по горизонтали и выполнены состоящими из трех частей заборной, упрочняющей и выходной.

При этом заборная часть каждого ролика имеет высоту в пределах 0,5 1,0 ширины зубчатого колеса и угол заборного конуса β 2 8o, упрочняющая его часть выполнена цилиндрической с высотой 3 5 мм, а выходная часть ролика аналогична заборной. Описываемое расположение обрабатывающих роликов позволяет одновременно обрабатывать как правые, так и левые эвольвентные поверхности зубьев, а также впадины зубчатого колеса.

Кроме того, такое расположение роликов позволяет разгрузить шпиндель токарного станка и оправку с заготовкой от одностороннего приложения нагрузки (в отличие от применения одного ролика) а также дает возможность регулировать степень пластической деформации равномерно по обрабатываемым поверхностям зуба зубчатого колеса.

Выполнение каждого ролика сборным, состоящим из трех частей (заборной - калибрующей, упрочняющей выглаживающей и выходной) позволяет одновременно производить калибрование (шевенгование) и упрочнение (выглаживание) обрабатываемых поверхностей зубьев.

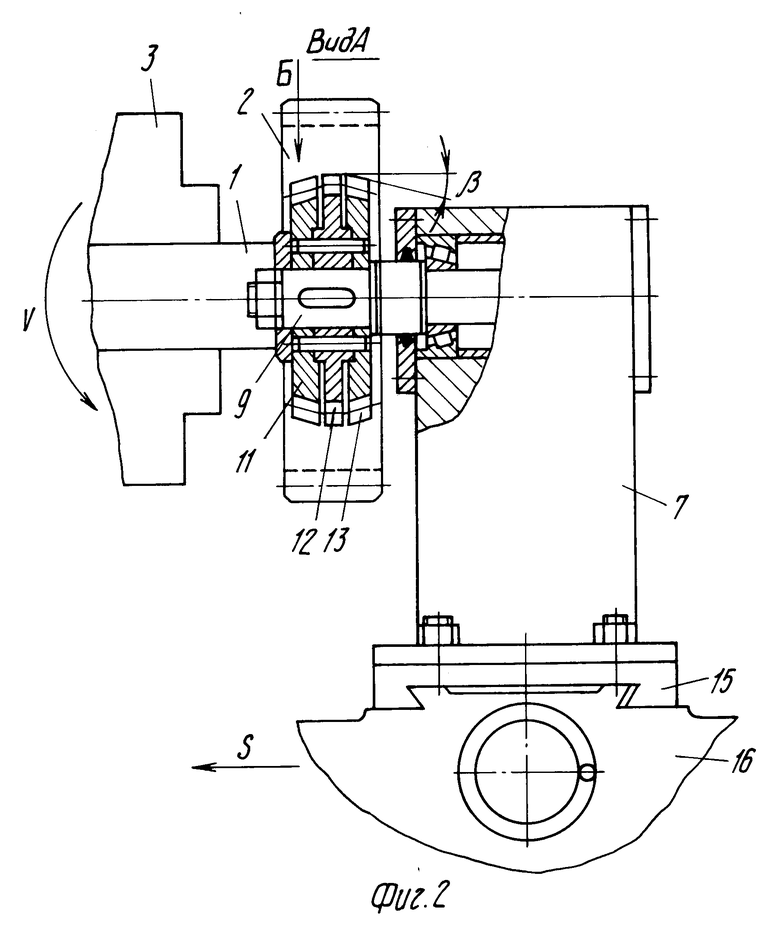

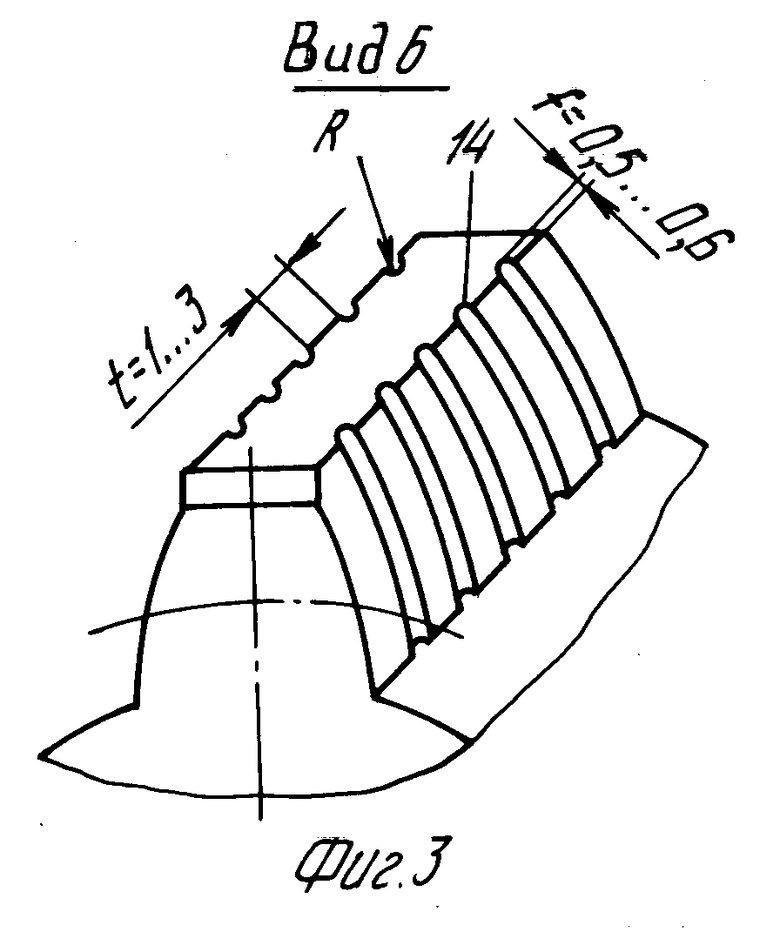

Сущность изобретения поясняется чертежами, где на А фиг.1 схематично изображен общий вид описываемого устройства; фиг.2 показан вид А на фиг.1; фиг.3 дан вид Б на фиг.2.

Предлагаемое устройство содержит оправку 1 для заготовки 2, токарный патрон 3, задний вращающийся центр 4, калибрующе-упрочняющие ролики 5 и 6, опоры роликов 7 и 8, валы 9 и 10, на которых укреплены ролики 5 и 6, каждых из которых имеет заборную (калибрующую) 11 часть, упрочняющую 12 и выходную 13 части, а также стружкоотделительные канавки 14 на калибрующей 11 части ролика для долбления стружки и снижения усилий калибрования. Позицией 15 показан поперечный суппорт токарного станка, а позицией 16 его продольный суппорт.

Заготовка (зубчатое колесо) 2 устанавливается на оправку 1. Оправка 1 зажимается в патроне 3 токарного станка и поджимается (для увеличения жесткости) задним вращающимся центром 4. Устройство с двумя калибрующе-упрочняющими (выплащивающими) роликами 5 и 6 закрепляется на поперечном суппорте 15 токарного станка. Калибрующе-упрочняющие ролики 5 и 6 консольно закреплены на валах 9 и 10. установленных в подшипниковых опорах. Оси валов 9 и 10 в вертикальной плоскости установлены по линии центров токарного станка 3.

Для калибрования и упрочнения (выглаживания) эвольвентных поверхностей и впадин зубьев зубчатых колес калибрующе-упрочняющие ролики 5 и 6 выполнены сборными (см. фиг.2, вид А) и состоят на из трех частей: заборной 11 с углом заборного конуса b2 8o и высотой, равной 0,5 1 ширины зубчатого колеса, упрочняюще-выглаживающей 12 высотой 3 5 мм. имеющей цилиндрическую форму, и выходной 13, идентичной заборной части 11. Заборная часть 11 предназначена для постепенного вхождения в зацепление с заготовкой (зубчатым колесом) и исправления погрешностей предыдущей обработки (зубодолбления, зубофрезерования и т.п.) зубьев путем снятия слоя (шевенгования) с обрабатываемых поверхностей зубьев заготовки. Часть 12 служит для упрочнения (выглаживания) эвольвентных поверхностей и впадин, обрабатываемых ранее заборной частью 11. Выходная часть 13 служит для плавного выхода ролика из работы и представляет собой точную копию заборной части 11, что расширяет технологические возможности инструмента. При износе или поломке заборной части 11 ролик может переставляться, и выходная часть 13 становится заборной. Для уменьшения усилия калибрования и дробления стружки заборная часть 11 (см. фиг.3, вид Б) имеет стружкоделительные канавки 14, глубиной f=0,5-0,6 мм с шагом t=1-3 мм и радиусом R.

Опоры 7 и 8 с роликами 5 и 6 укреплены на поперечном суппорте 15 токарного станка с возможностью поворота и возвратно-поступательного перемещения для обработки заготовки (зубчатых колес) разных диаметров, как прямозубых, так и косозубых колес. Регулировка осуществляется путем перемещения опор 7 и 8 вдоль поперечного суппорта 15 и поворота по лимбу на требуемый угол.

Устройство работает следующим образом. После регулировки на требуемый диаметр заготовки и настройки на нужный угол зацепления ролики 5 и 6 заводят на 1/3 1/4 заходной их части 11 в зубья обрабатываемой заготовки 2 (колеса) и осуществляют вращение шпинделя станка с заготовкой со скоростью v. При этом роликам 5 и 6 сообщают продольную подачу при помощи продольного суппорта 16. По мере вхождения заборной (калибрующей) 11 и упрочняющей (выглаживающей) 12 частей роликов 5 и 6 в заготовку 2 происходит одновременное калибрование и упрочнение (выглаживание) эвольвентных поверхностей и впадин зубьев зубчатого колеса.

После того как упрочняющая (выглаживающая) часть 12 роликов 5 и 6 выйдет из зацепления с заготовкой 2 и войдет в зацепление с выходной их частью 13, обработка прекращается, затем обратным (ускоренным) ходом ролики 5 и 6 выводятся из зацепления с заготовкой 2 в исходное положение. Обработанное колесо снимают и устанавливают новую заготовку. Цикл обработки повторяется.

Предложенное устройство позволяет производить высокопроизводительную калибровку с одновременным упрочнением эвольвентных поверхностей зубчатых колес, улучшает их качество (степень точности повышается на 1. 2 класса), что позволяет повысить эксплуатационный срок службы колес в сравнении с обычными типовыми методами обработки (шевенгованием, зубошлифованием) и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2015 |

|

RU2619549C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2146597C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

Изобретение относится к машиностроению и предназначено для калибрования и упрочнения эвольвентных поверхностей зубчатых колес. Сущность изобретения: устройство содержит опору для оправки, размещенную в патроне токарного станка с фиксацией ее задним центром, и обрабатывающие ролики. Ролики установлены на поперечном суппорте с возможностью регулировочного поворота относительно вертикальной оси и возвратно-поступательного перемещения вдоль поперечного суппорта. Ролики имеют возможность возвратно-поступательного перемещения в направлении подачи посредством продольного суппорта. Ролики выполнены составными из заборной, упрочняющей и выходной частей. Приведено соотношение между высотой заборной части ролика и шириной зубчатого колеса, оговорены величина заборного угла, а также форма и высота упрочняющей части ролика. 1 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки зубчатых колес с бочкообразным зубом и устройство для его осуществления | 1983 |

|

SU1333486A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ отделочной обработки зубчатыхКОлЕС | 1979 |

|

SU804262A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-20—Публикация

1994-10-06—Подача