Изобретение относится к холодной обработке металлов давлением и может быть использовано для отделочно-упрочняющей обработки цилиндрических поверхностей деталей в машиностроении, авиационной и автомобильной технике.

Наиболее близкими по технической сущности являются:

1. Токарно-винторезный станок (Механическая обработка материалов /А.М. Дальский, В.С.Гаврилюк, Л.Н.Бухаркин и др. -М.: Машиностроение, 1981, 263 с. ), состоящий из станины с направляющей, суппорта, передней и задней бабок, двух клиноременных передач, двух электродвигателей, винтовой передачи. Основные недостатки станка: низкие производительность и точность при формировании продольного рельефа, необходима специальная накладка для установки накатной головки с деформирующими элементами, что приводит к сложности конструкции.

2. Известен станок для отделочно-упрочняющей обработки цилиндрических изделий (авт.св. СССР N 181675, 1965), взятый за прототип и содержащий станину с направляющей, суппорт, переднюю и заднюю бабки, две клиноременные передачи, два электродвигателя, винтовую передачу с неподвижной опорой, планшайбу со стопорным винтом, накатную головку с деформирующими элементами, связанную с приводом ее продольного перемещения.

Недостатком станка является отсутствие возможности формирования заданной траектории следа пластической обработки, что сказывается отрицательным образом на долговечности и несущей способности деталей машин.

Изобретение направлено на повышение работоспособности деталей за счет формирования следа пластической обработки необходимой траектории.

Поставленная задача достигается тем, что станок для отделочно-упрочняющей обработки цилиндрических поверхностей, содержащий станину с направляющей, суппорт, переднюю и заднюю бабки, две клиноременные передачи, два электродвигателя, винтовую передачу с неподвижной опорой, накатную головку с деформирующими элементами, связанную с приводом его продольного перемещения, дополнительно снабжен червячным редуктором, планшайбой со стопорным винтом, храповым механизмом, коромыслом, подпружиненным штоком и толкателем, при этом на входном валу червячного редуктора жестко закреплено храповое колесо и коромысло, состоящее из двух соединенных между собой пластин, размещенных по обе стороны храпового механизма, в верхней части коромысла между пластинами установлена подпружиненная собачка с возможностью поворота, в нижней части коромысла закреплен с возможностью продольного перемещения подпружиненный шток, планшайба жестко закреплена на выходном валу червячного редуктора и соединена со шкивом передней бабки с помощью стопорного винта, а толкатель установлен на суппорте с возможностью регулировки длины хода.

Наличие новых конструктивных элементов и взаимосвязи между ними свидетельствует о соответствии заявляемого технического решения критерию "новизна". Новые элементы конструкции работают на достижение технического результата, который обуславливает изобретательский уровень заявленного технического решения следующим образом.

Червячной редуктор предназначен для обеспечения поворота заготовки на заданный угол, который определяется величиной подачи. Поскольку абсолютная величина подачи составляет десятые или сотые доли миллиметра, то угол поворота изделия должен составлять доли градусов. Червячный редуктор это компактный стандартный механизм, позволяющий выполнить необходимое перемещение. Использование другого передаточного механизма в виде, например, зубчатой передачи конструктивно будет более громоздким, а точность движения будет меньшей из-за наличия люфтов.

Планшайба является соединительным звеном между передней бабкой, червячным редуктором и электродвигателем с ременной передачей. Она обеспечивает два вида движения заготовки - циклическое или вращательное. По сравнению с другими соединительными узлами, например зубчатой муфтой, ее использование значительно упрощает конструкцию станка и обеспечивает большую надежность механизма.

Стопорный винт предназначен для жесткого соединения планшайбы со шкивом передней бабки. При этом заготовка получает циклическое вращение от червячного редуктора. Если же изделию необходимо придать непрерывное вращательное движение, то стопорный винт ослабляется. Использовать другие соединительные элементы, например болты или винты, технологически и конструктивно нецелесообразно.

Храповой механизм, состоящий из храпового колеса и подпружиненной собачки, предназначен для циклического поворота выходного вала червячного редуктора, а следовательно, и заготовки. Жесткое закрепление храпового колеса на входном валу редуктора необходимо для обеспечения точной передачи заданного движения от толкателя к заготовке. В противном случае невозможно получить необходимую подачу при обработке.

Подпружиненная собачка используется для передачи перемещения от коромысла на входной вал червячного редуктора. Пружинка необходима для обеспечения надежного контакта собачки с зубьями храпового колеса. Установка собачки между пластинами коромысла обеспечивает плавность ее поворота, так как в этом случае она опирается на две опоры. Расположение собачки в верхней части коромысла выбрано из условия надежности ее срабатывания, так как при таком положении она прижимается к зубьям храпового колеса под действием собственного веса. Использование для циклического перемещения вместо храпового другого, например зубчатого, механизма не обеспечит необходимой точности поворота заготовки и к тому же конструктивное выполнение будет более громоздким.

Коромысло, состоящее из двух пластин, преобразует линейное перемещение толкателя в угловое движение собачки. Две пластины обеспечивают плавность поворота коромысла, а также являются удобными опорными элементами для размещения собачки, храпового колеса и штока.

Шток, расположенный в нижней части коромысла, передает механический сигнал от толкателя к собачке храпового механизма. Пружина предназначена для возвращения штока, а следовательно, и коромысла в исходное положение. Месторасположение штока выбрано из условия обеспечения кратчайшей траектории толкателя.

Толкатель служит механическим датчиком для выполнения циклического движения заготовки. За счет изменения его длины настраивается величина круговой подачи. Смонтирован толкатель на суппорте, который совершает возвратно-поступательное движение вместе с накатной головкой. После каждого или двойного хода толкатель дает сигнал штоку с коромыслом. Закрепление толкателя в другом месте станка, например на накатной головке, значительно усложнит конструкцию механизма.

Центр передней бабки выполнен в виде четырехгранной призмы, которая предназначена не только для центрирования заготовки, но и для передачи ей вращательного движения. Если количество граней уменьшать, то сечение самих граней может оказаться недостаточным для передачи крутящего момента. Если же их количество будет больше четырех, то сечение многогранника, приближающееся к форме круга, окажется весьма неэффективным при передаче крутящего момента к заготовке.

Технический результат изобретения заключается в формировании пластического следа заданной траектории при обкатке изделий деформирующим инструментом. Такая обработка приводит к тому, что при нагружении материала направление главных напряжений совпадает с направлением упрочненных волокон материала. Например, если изделие подвергается растяжению или сжатию, то целесообразно деформированные волокна направлять вдоль центральной оси. При этом повышается точность формы (прямолинейность) изделия, его несущая способность, надежность и долговечность.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях техники позволили выявить техническое решение, содержащее признак, сходный с признаком, отличающим заявляемое техническое решение от прототипа - использование механизма, содержащего храповый механизм, коромысло, шток, толкатель, стопорный винт. В известном решении (Человек и машины. Под ред. Л.Н.Расторгуева. -М.: Мир, 1986, 259 с.), которое используется в бытовой и оргтехники, например в печатающих устройствах, использование перечисленных элементов обеспечивает изображение графических символов по всему полю печатного листа.

Совокупность признаков в заявляемом техническом решении позволяет при использовании станка для отделочно-упрочняющей обработки цилиндрических изделий получать в полуавтоматическом режиме деформирующий след заданной траектории.

Сочетание деталей и механизмов станка для отделочно-упрочняющей обработки обеспечивает новое свойство, не присущее механизмам для бытовой и оргтехники, а именно - формирования продольного и винтового следа заданного направления. При этом обеспечивается не только отделочно-упрочняющая обработка поверхности, но и повышается несущая способность изделий за счет соответствия траектории упрочненных слоев с траекторией главных напряжений.

Таким образом, новый механизм взаимодействия деталей и механизмов обуславливает новое свойство заявляемого устройства: формирование траектории деформирования заданного направления, повышение качества поверхности и несущей способности металлоизделий. Это позволяет признать предложенное решение соответствующим критерию "изобретательский уровень", поскольку в объекте, к которому относится решение, проявляется новое свойство, обеспечивающее достижение нового технического результата.

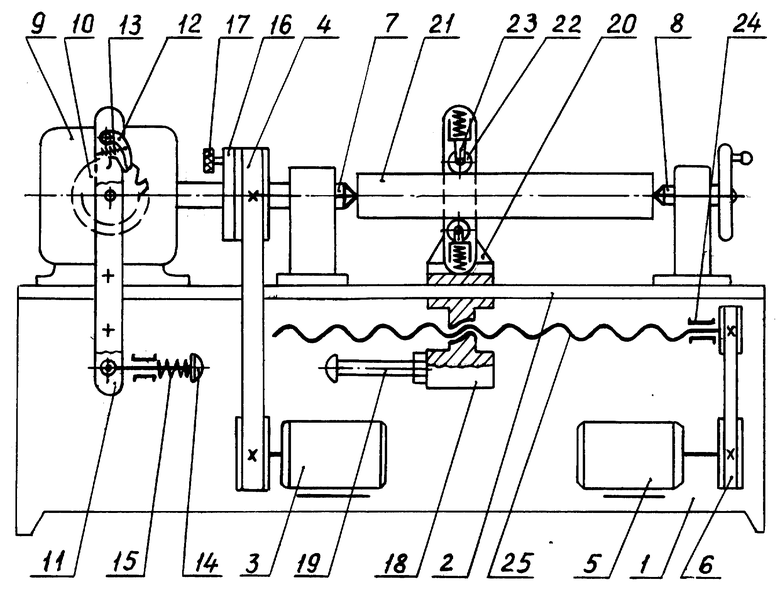

Изобретение поясняется чертежом, где представлена кинематическая схема станка для отделочно-упрочняющей обработки цилиндрических изделий.

Станок состоит из станины 1 с направляющей 2, на которой размещены электродвигатель 3 с клиноременной передачей 4, электродвигатель 5 с клиноременной передачей 6, передняя бабка с четырехгранным центром 7, задняя бабка с опорным центром 8 и червячный редуктор 9. На входном валу червячного редуктора жестко закреплено храповое колесо 10, а по обе стороны от него установлены две жестко скрепленные пластины, образующие коромысло 11. В верхней части коромысла 11 размещена с возможностью качания собачка 12 с пружиной 13. В нижней части коромысла 11 между пластинами смонтирован шток 14 с пружиной 15. На выходном валу червячного редуктора 9 жестко смонтирована планшайба 16 со стопорным винтом 17. На суппорте 18 закреплен с возможностью продольной регулировки толкатель 19 и накатная головка 20, которая обрабатывает заготовку 21. Накатная головка 20 состоит из деформирующих роликов 22, установленных с возможностью поворота на осях 23. Неподвижная опора 24 служит для закрепления ходового винта 25.

Станок для отделочно-упрочняющей обработки цилиндрических изделий работает следующим образом:

а). Формирование продольного следа, необходимого для повышения работоспособности деталей, подвергающихся растяжению, сжатию, изгибу.

Заготовка 21, имеющая центровые отверстия, устанавливается в центры передней 7 и задней 8 бабок. Деформирующие ролики 22 подводятся к заготовке 21 для обеспечения необходимого натяга. Стопорным винтом 17 планшайба 16 соединяется со шкивом клиноременной передачи 4. Включается имеется электродвигатель 5, который передает вращение через клиноременную передачу 6 на ходовой винт 25. После включения муфты (на чертеже не показана) суппорт 18, а вместе с ним и накатная головка 20 перемещаются в продольном направлении. В конце рабочего хода регулируемый толкатель 19 нажимает на подпружиненный шток 14, который поворачивает коромысло 11, а вместе с ней и подпружиненную собачку 12 относительно входного вала червячного редуктора 9. Собачка 12 перемещает в окружном направлении храповое колесо 10, жестко установленное на входном валу редуктора 9. При этом поворачивается и выходной вал редуктора 9, а вместе с ним - четырехгранный центр передней бабки 7 и заготовка 21. По окончании цикла с помощью конечного переключателя электродвигатель 5 изменяет направление вращения на противоположное и накатная головка 20 передвигается в другую сторону. На чертеже показан вариант, при котором подача головки 21 в окружном направлении осуществляется через двойной ход суппорта 18.

б). Формирование винтового следа, повышающего работоспособность изделий подвергающихся кручению.

После установки заготовки (см. выше) планшайба 16 с помощью стопорного винта 17 разъединяется со шкивом клиноременной передачи 4. Подбираются диаметры шкивов клиноременных передач 4 и 6 для получения заданного винтового следа и включаются оба электродвигателя 3 и 5. Направление перемещения суппорта осуществляется концевыми переключателями (не показаны).

Использование станка для отделочно-упрочняющей обработки цилиндрических изделий позволяет формировать заданную траекторию следа пластической обработки, что значительно повышает усталостную прочность, надежность и несущую способность деталей машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ РЕДУЦИРОВАНИЯ КОНЦЕВЫХ УЧАСТКОВ ВАЛОВ | 2002 |

|

RU2214313C1 |

| КАЛИБРОВОЧНЫЙ АВТОМАТ | 1996 |

|

RU2101159C1 |

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2218260C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Станок для обработки концов труб | 1988 |

|

SU1576242A1 |

Станок относится к области холодной обработки металлов давлением и может быть использован для поверхностного пластического деформирования цилиндрических деталей. Станок позволяет формировать заданную траекторию следа. Для формирования продольного следа, необходимого для повышения работоспособности деталей, подвергающихся растяжению, сжатию, изгибу, заготовка устанавливается в центрах передней и задней бабки. Деформирующие ролики подводятся к заготовке для обеспечения необходимого натяга. Стопорным винтом планшайба соединяется со шкивом клиноременной передачи передней бабки. При включении двигателя ходового винта суппорт с накатной головкой перемещаются в продольном направлении. В конце рабочего хода регулируемый толкатель нажимает на подпружиненный шток, который через коромысло, подпружиненную собачку, храповое колесо поворачивает выходной вал редуктора, а вместе с ним четырехгранный центр передней бабки и заготовку. Для формирования винтового следа, повышающего работоспособность изделий, подвергающихся кручению, планшайбу с помощью стопорного винта разъединяют со шкивом и включают оба двигателя, осуществляя обработку при вращении заготовки и продольном перемещении суппорта. Такая конструкция станка повышает качество поверхности изделия, формируя упрочненный слой со следами заданной пластической траектории, что способствует долговечности и надежности деталей машин. 1 з.п.ф-лы, 1 ил.

| СТАНОК ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ В НАПРЯЖЕННОМ СОСТОЯНИИ | 0 |

|

SU181675A1 |

| Дальский А.М | |||

| и др | |||

| Механическая обработка материалов | |||

| - М.: Машиностроение, 1981, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Устройство для обработки валов | 1986 |

|

SU1397260A1 |

| SU 1806908 A1, 07.04.93 | |||

| Станок для накатки железнодорожных осей | 1986 |

|

SU1519866A1 |

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

Авторы

Даты

1999-01-10—Публикация

1997-03-21—Подача