Изобретение относится к способам изготовления бетонных изделий на основе клинкеросодержащих цементов и может найти применение в промышленности строительных материалов и изделий при изготовлении бетонных и железобетонных изделий, конструкций для надземных, подземных и гидротехнических сооружений.

Известен способ производства бетонных изделий на основе клинкеросодержащих цементов путем поверхностной обработки затвердевающих бетонов газами CO2 или SiF4. Этот способ известен под названием соответственно карбонизации или ократирования поверхности изделий газами под давлением в герметически закрытых емкостях [1 и 2].

Наряду с положительными техническими решениями этого способа (повышается прочность, коррозийная стойкость, водонепроницаемость бетонов) за счет связывания растворимого компонента бетона Ca(OH)2 в нерастворимые в воде продукты CaCO3, CaF2, имеются и недостатки:

теплоэнергоемкая технология получения газа CO2, связанная с процессом сжигания кокса в печах;

дорогостоящий процесс получения газа SiF4, путем действия дефицитной и дорогой кислоты HF на кварцевый песок, пригодный для бетонов в качестве мелкого заполнителя или в качестве основного компонента в производстве стекла.

Наиболее близким к предлагаемому является способ приготовления бетонной смеси [3] , который заключается в предварительном перемешивании карбонатосодержащих заполнителей с цементом и с минеральной соляной кислотой, последующего перемешивания полученного продукта с остальными компонентами смеси ,

,

образующиеся газы CO2 выделяются в окружающую среду, что снижает ее экологию и ухудшает условия работающих;

отсутствует безотходная технология изготовления бетонных изделий, т.е. не предусмотрена возможность повышения дополнительной прочности бетонных изделий при такой технологии.

Цель изобретения - повысить экологию окружающей среды за счет утилизации отходов производств и безотходной технологии изготовления бетонных изделий, и повышения их прочности.

Для реализации поставленной задачи, в известном способе изготовления бетонных изделий, путем смешения карбонатных или кремнеземсодержащих заполнителей с кислотами, дальнейшего перемешивания полученного продукта с остальными компонентами смеси, формования и твердения, заполнители или их часть смешивают с кислотами типа: CH3COOH; H2CO3; HCl; H2SO4; HNO3HF или с жидкими отходами производства, содержащими одну или несколько из указанных кислот, выделяющиеся при смешивании газы улавливают и производят ими карбонизацию или/и ократирование отформованных и затвердевающих изделий. В качестве части кремнеземсодержащего заполнителя может быть использован непригодный к получению бетонов мелкодисперсный кварцевый песок, который смешивают с жидкими кислотосодержащими отходами химической полировки стеклоизделий, а выделяющимся при смешивании газом SiF4 производят ократирование изготовляемых бетонных изделий.

Для реализации способа были использованы компоненты с нижеприведенными характеристическими параметрами.

Характеристика компонентов

1. Портландцемент марки М400 (ГОСТ 10178-85).

2. Шлакопортландцемент М300.

3. Известняковый щебень Гуровского месторождения (Тульская обл.). Содержащие CaCO3 98,1-98,7, остальные примеси SiO2, глины, Fe2O3. Насыпная плотность 1460 кг/м3, Днаиб.=20 мм, Днаим.=5 мм.

4.Кварцевый песок с модулем крупности 2,1-2,3. По грансоставу и химсоставу отвечает требованиям ГОСТ 8736-93, применительно к тяжелым бетонам.

5. Кварцевый песок с модулем крупности менее 1,1. Является попутным отходом добычи бурого угля в открытых разрезах Подмосковного бассейна. По гранулометрическому составу песок является непригодным для производства цементных бетонов. В данном эксперименте принят песок Кимовского буроугольного разреза (Тульской обл.).

6. Жидкие (шламы) отходы от химической полировки стеклоизделий. Приняты отходы Дятьковского хрустального завода Брянской области, не подлежащие нейтрализации известью. Содержат в своем составе 20-30% свободной фтористоводородной кислоты HF и 5-10% серной кислоты H2SO4. Остальное фториды и сульфаты щелочных и щелочноземельных металлов.

7. Жидкие отходы производства нитроклетчатки, неподлежащие нейтрализации известью. В эксперименте приняты отходы Алексинского химкомбината Тульской области.

Химический состав отходов включает, мас.%: нитроцеллюлоза растворенная 0,2-0,24; нитроцеллюлоза нерастворенная 0,10-0,16; серная кислота 0,84-0,91; азотная кислота 0,42-0,45; сода 0,52-0,56, вода остальное.

8. Известняковые высевки с размером менее 5 мм, полученные как отход камнедробления в карьере при получении взрывным способом известнякового щебня с химсоставом, приведенным п. 3.

Пример реализации изготовления бетонных изделий.

1. По способу прототипа (опыт 1). В смеситель поместили 12 кг 700 г известнякового щебня, 0,114 кг известняковых высевок (10% от массы цементы), портландцемент 3 кг 677 г и 1,5 л раствора соляной кислоты, содержащего 1,5% массы цемента HCl. Эту смесь перемешивали 30 с, а затем добавили кварцевый песок. При этом шла бурная реакция с выделением газа CO2 в атмосферу в соответствии с химической реакцией, т.е.

.

.

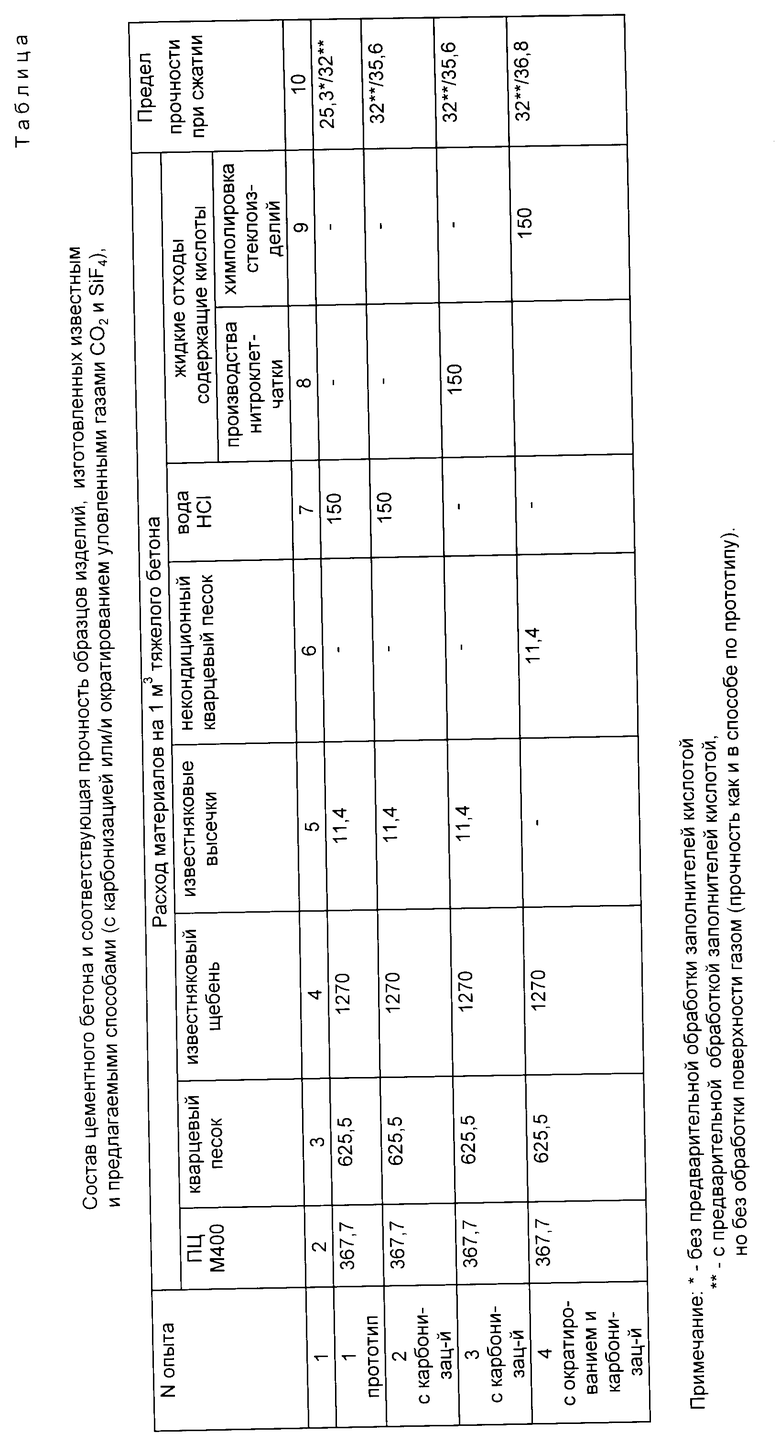

Через 30 с добавили 6 кг 255 г кварцевого песка и смесь дополнительно перемешивали еще 30 с. Из полученной бетонной смеси формовали методом вибрирования 10 шт. образцов бетонных изделий размером 10х10х10 см. Через сутки твердения образцы бетона поместили на 27 сут естественного твердения в среду влажного песка с t=20±2oC. После затвердевания их испытывали на прочность при сжатии. Результаты испытаний приведены в таблице (опыт 1 - способ прототипа).

Опыт 2. Опыт реализации предлагаемого способа провели по методике опыта 1, но с существенными изменениями. Предварительно перемешали с соляной кислотой в течение 30 с только карбонатные заполнители (12 кг 700 г известнякового щебня и 0,114 кг известняковых высевок), а выделяющиеся при этом газы CO2 уловили и поместили в резиновую герметически закрывающуюся емкость. Затем в смеситель добавили портландцемент 3 кг 677 г и 6 кг 255 г кварцевого песка и перемешивание продолжали еще 30 с. Отформованные 10 шт. образцов бетонных изделий (через 1 сут твердения на воздухе) поместили на 24 ч в камеру с уловленным газом CO2, а затем на 26 сут их поместили в среду естественного твердения при t=20±2oC и относительную влажность более 90%, т.е. во влажный песок. Через 28 сут затвердевания (1 сут на воздухе + 1 сут в среде CO2 и 26 сут во влажном песке) образцы испытали на прочность. Результаты приведены в табл. (опыт 2).

Опыт 3. В смеситель поместили 12 кг 700 г известнякового щебня, 0,114 известняковых высевок и 1,5 л кислых отходов производства нитроклетчатки. Смесь в течение 30 с перемешивали в герметически закрытом смесителе, снабженном резиновым шлангом, через который транспортировался газ CO2 в замкнутую резиновую емкость. Газ CO2 выделялся за счет химической реакции, взаимодействия CaCO3 заполнителей с минеральными кислотами (H2SO4 и HNO3, содержащимися в кислых жидких отходах. Затем в смеситель добавили 3 кг 677 г цемента, 6 кг 255 г кварцевого песка и перемешивание продолжали еще 30 с. Далее изготовление 10 шт. опытных образцов бетонных изделий осуществляли по методике опыта 2. Результаты испытаний приведены в табл. (опыт 3).

Опыт 4. В двух смесителях обрабатывали карбонатный и кремнеземсодержащие заполнители: в первом смесителе к известняковому щебню добавили 1 л соляной кислоты, содержащей 1,5% HCl от массы цемента, а во втором смесителе футерованном резиной смешали 0,114 кг, некондиционного мелкодисперсного песка с 0,5 л отходов от химической полировки стеклоизделий. Из 1 смесителя уловили газ CO2, а из второго SiF4 оба газа аккумулировали в одном резиновом баллоне. Обработанные в двух смесителях в течение 30 с продукты, поместили в один смеситель и к ним добавили 3 кг 677 г портландцемента, 6 кг 255 г кварцевого песка и перемешивание продолжали дополнительно 30 с. Сформованные вибрированием 10 шт. образцов бетона размером 10х10х10 см выдержали 1 сут на воздухе, 2 сут в среде газа SiF4 и CO2 и последующие 26 сут в среде влажного песка при t= 20±2oC и относительной влажности более 90%. Затвердевшие образцы испытали. Результаты испытаний приведены в табл. (опыт 4).

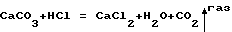

При смешивании карбонатных или части кремнеземсодержащих заполнителей или их частей с кислотами протекают реакции (самопроизвольные процессы) с выделением газов CO2 или SiF4 в атмосферу в соответствии с химическими уравнениями: .

.

В примерах не исчерпаны все возможные варианты предлагаемого способа получения бетонных изделий.

Как видно из таблицы в процессе предварительной обработки известнякового щебня и высевок соляной кислотой (способ по прототипу) прочность бетона увеличилась с 25,3 до 32 МПа, т.е. на 26,48%, причем газ CO2 в процессе обработки выделялся в окружающую среду (пример 1).

При улавливании газа CO2 в процессе предварительной обработки известнякового щебня и высевок (предлагаемый способ) и обработки затвердевающих образцов бетонных изделий этим газом, прочность дополнительно увеличилась с 32 до 35,6 МПа, т.е. еще дополнительно на 11,25%, причем газ CO2 не выделялся в окружающую среду, т.к. он улавливался и газом CO2 осуществлялась обработка поверхности твердеющих изделий осуществлялась в герметически закрытой камере, причем газ CO2 адсорбировался поверхностью бетона и реализовался образованием нерастворимого в воде продукта бетона - CaCO3.

Как видно из опытов 3 и 4, прочность обработанных образцов газом CO2 и SiF4 также увеличилась соответственно на 10-15% по отношению к способу прототипа.

Физико-химическая сущность технического достижения поставленной цели, т. е. повышения экологии окружающей среды и дополнительной прочности за счет утилизации отходов и безотходной технологии изготовления бетона объясняется следующими факторами:

1. Выделяющиеся газы CO2 или SiF4 в процессе перемешивания карбонатных (CaCO3) или кремнеземсодержащих (SiO2) заполнителей с кислотами типа: CH3COOH, H2CO3, HCl, H2SO4, HNO3 и HF или жидкими отходами, содержащими одну или несколько из указанных кислот, целенаправленно утилизируются на процессе карбонизации или ократировании изготовляемых по такой технологии изделий, а в известном способе газы CO2 или SiF4 выделяются в атмосферу, что приводит к снижению экологии окружающей среды.

2. В результате суточного пребывания образцов затвердевающих изделий в среде газа CO2, SiF4 или (CO2 + SiF4) протекают реакции соответственного между Cа(OH)2 бетона, образовавшегося при гидратации алита (3 CaO•SiO2) - клинкера цемента и газами CO2 (процесс карбонизации) или SiF4 (процесс ократирования) с образованием нерастворимых в воде компонентов CaCO3, CaF2, SiO2

Ca(OH)2 + CO2 = CaCO3 + H2O (карбонация)

Ca(OH)2 + SiF4 = CaF2 + SiO2 + H2O (ократирования)

Нерастворимые компоненты в воде CaCO3, CaF2, SiO2 оседают в порах бетона, увеличивая его плотность и соответственно прочность.

3. Благодаря улавливанию газов CO2 и/или SiF4, которые выделяются в процессе предварительной обработки карбонатных или кремнеземсодержащих заполнителей или их частей, обеспечивается безотходная технология производства бетонных изделий. К тому же шлакообразованные отходы, за счет химически самопроизвольных процессов комплексной обработки становятся экологически чистыми добавками для бетонов, причем, положительно влияющими на прочность бетонов. Последнее способствует повышению охраны окружающей среды, т.к. утилизируются жидкие кислотосодержащие отходы, известняковые высевки, некондиционные для бетонов пески.

Предлагаемый способ в сравнении с известным имеет следующее технико-экономические преимущества:

улучшаются условия труда рабочих, изготавливающие бетонные изделия, т.к. улавливаются газы CO2 или SiF4;

за счет повышения дополнительной прочности экономится расход цемента, т. к. вместо марки бетона 100-300, получают марку 150 - 350 при одном и том же расходе цемента на 1 м3 бетона, и при В/Ц=const;

экономится расход извести, который применяется в настоящее время на нейтрализацию отходов от химической полировки стеклоизделий и отходов от производства нитроклетчатки, т.к. взамен извести принят некондиционный для бетонов кварцевый песок и известняковые высевки;

не требуется расхода кокса для получения газа CO2 на процесс карбонизации, последний получают в самом процессе изготовления бетонных изделий;

на получение газа SiF4 требуется расходовать дефицитную кислоту HF и песков пригодных в качестве заполнителя для бетонов. Роль последних выполняют отходы от химической полировки стеклоизделий и некондиционные для бетонов кварцевые пески;

утилизируются отходы от химической полировки стеклоизделий, выделяющиеся газы CO2, SiF4 и некондиционные кварцевые пески;

за счет вышеназванных преимуществ, себестоимость бетона снижается на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СОСТАВ СТРОИТЕЛЬНОГО РАСТВОРА | 1996 |

|

RU2099302C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО АСФАЛЬТОБЕТОНА | 2015 |

|

RU2607834C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2516473C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Сырьевая смесь для получения легкого бетона | 2017 |

|

RU2660705C1 |

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении бетонных изделий для надземных, подземных и гидротехнических сооружений. С целью повышения экологии окружающей среды за счет утилизации отходов производств и безотходной технологии изготовления бетонных изделий, повышения их прочности, производят смешивание карбонатных и кремнеземсодержащих заполнителей с кислотами типа: соляная, серная, азотная, уксусная, фтористая или жидкими отходами производств, содержащими одну или несколько из указанных кислот, формование и твердение. Выделяющиеся при смешивании газы улавливают и производят ими карбонизацию или ократирование отформованных и затвердевших изделий. В качестве кремнеземсодержащего заполнителя может быть использован непригодный к получению бетонов мелкодисперсный кварцевый песок, который смешивают с жидкими кислотосодержащими отходами химической полировки стеклоизделий, а выделяющимся при смешивании газом производят ократирование бетонных изделий. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 376338, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ратино в С.Б., Иванов Ф.М | |||

| Химия в строительстве | |||

| - М.: Стройиздат, 1969, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1399296, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-06-27—Публикация

1996-12-19—Подача