Изобретение относится к полиимидной композиции для пресс-изделий, содержащей пластификатор.

Известно введение в раствор полиамидокислоты в качестве пластификатора трифенилфосфата, что приводит к увеличению эластичности, прочности и термостабильности конечных полиимидных пленок на основе диангидридов дифенилтетракарбоновой, пиромеллитовой кислот и ароматических диаминов /1/. Пластифицирующее действие трифенилфосфата на стадии полициклизации приводит к уменьшению количества дефектных структур, но пластификатор при высоких температурах полициклизации улетучивается из полимера.

Недостатком трифенилфосфата является то, что оптимальная прочность пленок достигается при добавлении 13-15% массовых пластификатора, а термостабилизация полиимида на воздухе распространяется на область до 300oC.

Цель изобретения получать более прочные и пластичные термостойкие полиимидные пресс-изделия, формуемые при умеренных давлении и температуре.

Указанная цель достигается тем, что композиция, содержащая полиимидный порошок и модифицирующую добавку, в качестве последней содержит 1,2-диметоксикарборан /ДМК/.

Компоненты композиции содержатся в следующем соотношении, мас. полиимидный порошок 88-97 и 1,2-диметоксикарборан 3-12.

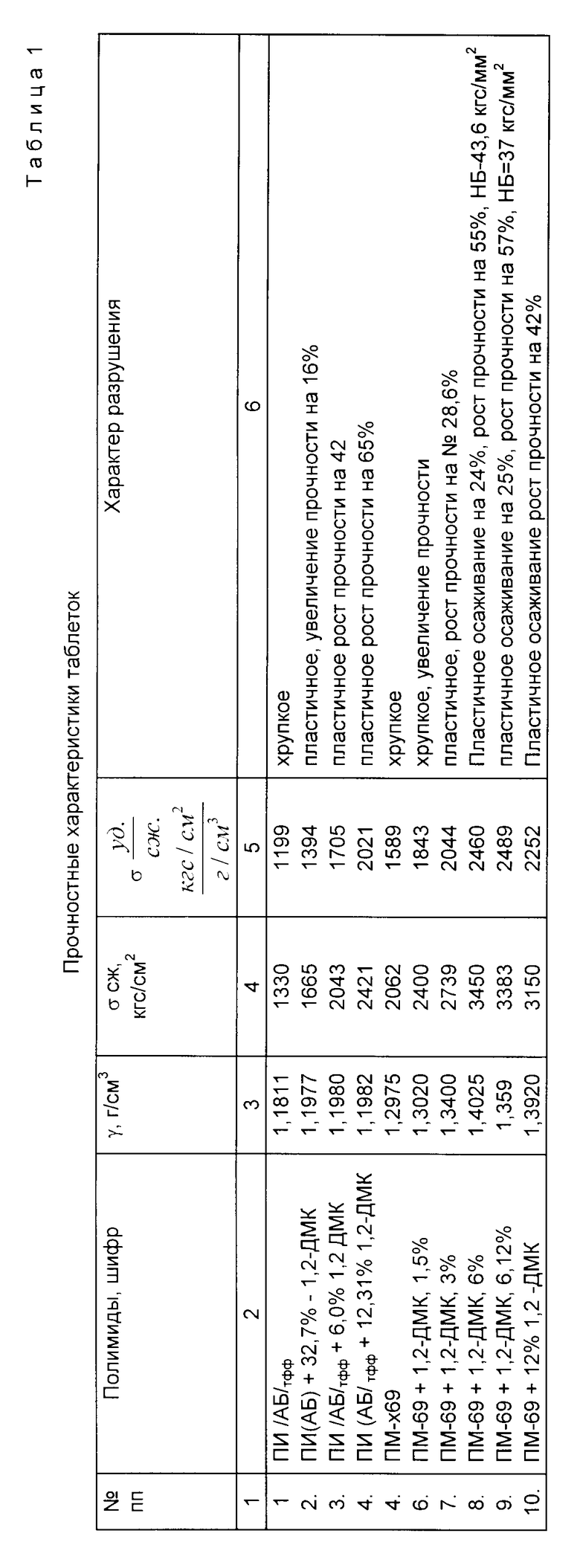

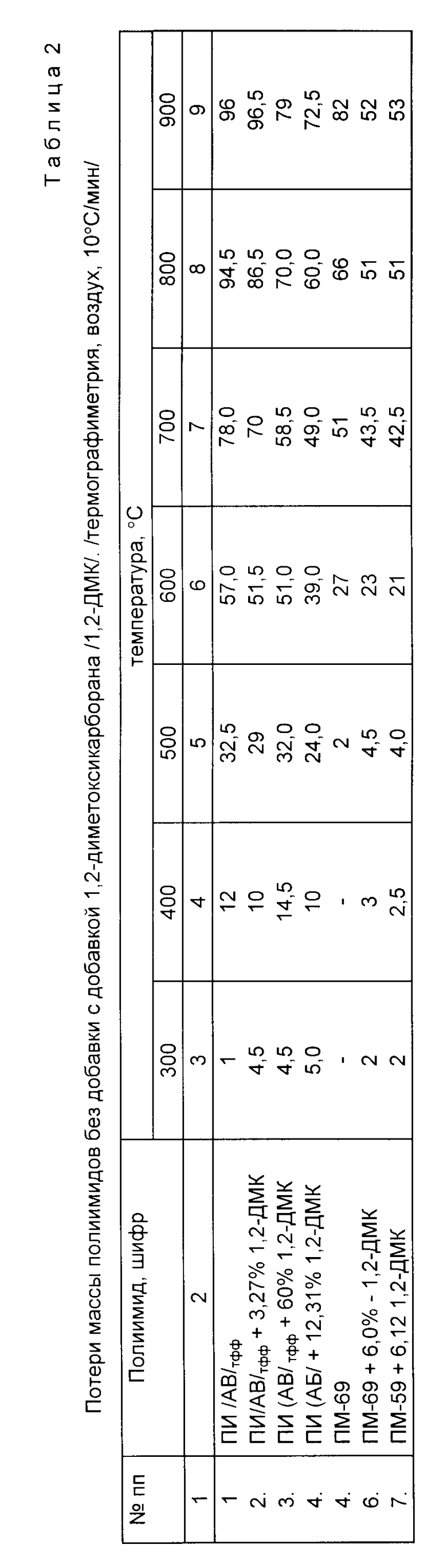

1,2-Диметоксикарборан белое кристаллическое вещество с Т.пл. 299-300oC /2/, очень термостойкое и не улетает из полиимида при температуре спекания пресс-изделия при 350-360oC, увеличивает устойчивость полиимидной композиции и термоокислительной деструкции в области выше 500-600oC /см. табл. 2/. Кроме того, для получения пресс-изделий, превосходящих по прочности пресс-изделия из чистого ПМ-69 на 57% требуется добавить всего 6% 1,2- ДМК на 94% полиимида.

Важным преимуществом предлагаемого в качестве пластификатора 1,2-диметокси-карборана является то, что введение в полиимиды 6% 1,2-ДМК обеспечивает содержание в пресс-изделиях 3% В, что является оптимальным для замедления быстрых нейтронов, выделяющихся в спектре ВВР /водо-водяного реактора/.

Особенностью заявляемой композиции является получение пластичных полиимидных пресс-изделий, которые допускают пластичную деформацию на 24-25% что может быть использовано для получения полиимидных формовок с повышенной твердостью /НБ-37-43 кгс/мм2 вместо НБ-18-28 кгс/мм2 для формовок из ПМ-69.

Преимуществом предлагаемой композиции является то, что 1,2-диметоксикарборан является промышленным продуктом /2/, и наибольший эффект упрочнения и пластификации наблюдается при использовании промышленного полиимидного порошка ПМ-69 /3/ (табл. 1), что важно для практического использования.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение пресс-изделия на основе порошка базового полиимида ПИ /АБ/тфа.

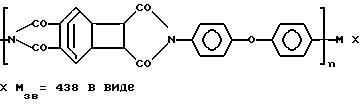

Полиимид, синтезированный в одну стадию на основе диаминодифенилового эфира и диангидрида трицикло-(2,2,2,02,5)-дец-7-ен-3,4,9,10-тетракарбоновой кислоты /ПИ(АБ) в диметилацетамиде в присутствии трифенилфосфата ПИ/АБ/тфф со строением солекулярного звена

порошка измельчали в фарфоровой ступке до размера частиц 2- 10 мкм. Брали навеску ПИ/АБ/ в количестве 1,20 г, запрессовывали при комнатной температуре и давление 2300 кгс/см2 в металлической форме, пуансоны под этим давлением фиксировали в пресс-форме струбциной. Спекание образца в пресс-форме проводили при следующем режиме нагрева: 20 250oC-1 ч, 250o-2 ч, 250 300oC-0,5 ч; 300oC-2 ч; 300 350oС-0,5 ч, 350oC-0,5 ч.

Получили таблетку с d1 11,885 мм, h1 7,525 мм, S 1,1088 см2, Y1 0,8344 см3, P 0,9855 г, γ1 1,18112 г/см3. Хрупкое разрушение таблетки при сжатии наступало при 1330 кгс. Прочность на сжатие составила 1199,5 кгс/см2, удельная прочность σуд 1015,6 кгс/см/г/cм3.

По данным термогравиметрии /воздух, 10oC/мин/ полиимидный порошок терял массы, 300oC 1, 400oC 12, 500oC 32,5, 600oC 57, 700oC 78, 800oC 94,5, 900oC 96.

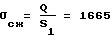

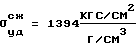

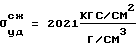

Пример 2. 1,16390 г ПИ/АВ/ примера 1 /96,73% мас./, 0,03935 г /3,27% мас. / 1,2 диметоксинкарборана растирали в фарфоровой ступке, перемешивали, операцию повторяли трижды. Смесь запрессовывали и подвергали спеканию по режиму примера 1. Получили гладкую монолитную таблетку, которая после плоско-параллельного шлифования торцов имела следующие параметры: d1 11,73 мм, h1 8,06 мм, P1=1,0436 г, S 1,081 см2, Y1 0,8713 см3, γ1 1,1977 г/см3, разрушение таблетки при сжатии начиналось при нагрузке 1800 кгс. Деформация носила пластичный характер. Прочность на сжатии  кгс/см2, удельная прочность на сжатии

кгс/см2, удельная прочность на сжатии  .

.

Таким образом, удельная прочность таблетки увеличивается в 1,6 раза или на 16% по сравнению с таблеткой примера 1 из полиимидного порошка ПИ /АБ/ без добавки 1,2-диметоксикарборана.

По данным термогравиметрии /воздух, 10oC/мин порошок из образца примера порошок терял массы, 300oC 4,5, 400oC 10, 500oC - 29, 600oC 51,5, 700oC 70, 800oC 86,5, 900oC 96,5.

Пример 3. 1,128 г /ПИ /АБ/ примера 1 /94,00%/ и 0,07200 г /66%/ 1,2- диметоксикарборана растирали в фарфоровой ступке, перемешивали, операцию повторяли трижды до получения равномерноокрашенного порошка с хорошо выраженной когезией. Смесь запрессовывали и подвергали спеканию по режиму примера 1. Получили гладкую монолитную таблетку, которая после шлифовки торцов имела следующие параметры: d1 11,74 мм, h1 8,05 мм, P 1,046 г, S1 1,08379 см2, Y1 0,8735 см3, γ1 1,1980 г/см3, разрушение таблетки при сжатии начиналось при нагрузке 2215 кгс. Деформация носила пластичный характер. Прочность на сжатие σсж 2043 кгс/см2, удельная прочность на сжатие  По сравнению с немодифицированным ПИ/АБ прочность пресс-изделия с добавкой 6% 1,2-диметоксикарборана возрастает в 1,42 раза или на 42% По данным термогравиметрии /воздух, 10oC/мин/ порошок из образца примера 3 терял в массе, 300oC 4,5, 400oC 14,5, 500oC 32,0, 600oC - 51,0, 700oC 58,5, 800oC 70,0, 900oC 79.

По сравнению с немодифицированным ПИ/АБ прочность пресс-изделия с добавкой 6% 1,2-диметоксикарборана возрастает в 1,42 раза или на 42% По данным термогравиметрии /воздух, 10oC/мин/ порошок из образца примера 3 терял в массе, 300oC 4,5, 400oC 14,5, 500oC 32,0, 600oC - 51,0, 700oC 58,5, 800oC 70,0, 900oC 79.

Пример 4. 1,0761 г /ПИ /АБ/ примера 1 /87,70%/ и 0,15100 г /12,30%/ 1,2-диметоксикарборана растирали в фарфоровой ступке, перемешивали, операцию повторяли трижды до получения равномерно окрашенного порошка с хорошо выраженной когезией. Смесь запрессовали и подвергали спеканию по режиму примера 1. Получили гладкую монолитную таблетку, которая после плоско-параллельной шлифовки торцов имела следующие параметры: d1 11,70 мм, h1 7,84 мм, P 1,0036 г, S1 1,0737 см2, Y1 0,84176 см3, γ1 1,1982 г/см3, разрушение таблетки при сжатии начиналось при нагрузке 2600 кгс. Деформация носила пластичный характер. Прочность на сжатие σсм 2421 кгс/см2, удельная прочность на сжатие  Прочность пресс-изделия с добавкой возросла в 1,68 раза или на 69% По данным термогравиметрии /воздух, 10oC/мин/ порошок из образца примера 4 терял в массе, 300oC 5, 400oC 10, 500oC 24,0, 600oC 39,0, 700oC 49,5, 800oC 60, 900oC 72,5.

Прочность пресс-изделия с добавкой возросла в 1,68 раза или на 69% По данным термогравиметрии /воздух, 10oC/мин/ порошок из образца примера 4 терял в массе, 300oC 5, 400oC 10, 500oC 24,0, 600oC 39,0, 700oC 49,5, 800oC 60, 900oC 72,5.

Данные по плотности и прочности пресс-изделий на основе композиций с использованием в качестве базового порошка полиимида ПИ /АБ/ тфа сведены в табл. 1, а потери массы для порошков этих же объектов в интервале температур 300-900oC в табл. 2. Наибольший эффект упрочнения и термостабилизации достигают для композиции, содержащей 12,30% 1,2-диметоксикарборана и 87,7% ПИ /АБ/тфа.

Пример 5. Порошок промышленного сшитого полиимида марки ПМ-69 на основе диаминодифенилового эфира и диангидрида пиромеллитовой кислоты дополнительно измельчали, растирая в фарфоровой ступке до размера частиц 10-20 мкм 1,20 г измельченного порошка полиимида ПМ-69, прессовали в металлической форме, как в примере 1. Спекание образца в пресс-форме проводили при ступенчатом нагрева: 20oC-200oC 1 ч, 200oC 1 ч, 200oC- 250oC-250oC 1 ч, 250oC-300oC-300oC 1 ч, 300oC-350oC-350oC 1 ч.

Получили таблетку с d1 11,915 мм,

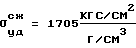

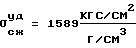

h1 7,50 мм, S1 1,1154 см2, Y1 0,8365 см3, P1 1,0854 г, γ1 1,2975 г/см3. Разрушение таблетки начиналось при нагрузке сжатия 2300 кгс. Прочность таблетки на сжатие σсж 2062 кгс/см2, удельная прочность на сжатие  .

.

По данным термогравиметрии /воздух, 10oC/мин/ полиимид ПМ-69 /порошок/ начинал терять массу, при 400oC при 500oC 2, 600oC 27, 700oC 51, 800oC 66, 900oC 82.

Пример 6 1,1280 г Измельченного порошка полиимида ПМ-69 /94%/ и 0,0720 г /6,0% / 1,2-диметоксикарборана растирали и перемешивали в фарфоровой ступке. Смесь запрессовывали в металлической форме, как в примере 1. Спекание образца в пресс-форме проводили по температурному режиму примера 5. Получили гладкую монолитную таблетку, которая после плоскопараллельного шлифования торцов имела следующие параметры: d1 12,15 мм, h1 7,13 мм, P1 1,13825 г, S1 1,15942 см2, Y1 0,82666 см3, γ1 1,40251 г/см3.

После приложения сжимающей нагрузки 4000 кгс таблетка пластично оседала, не разрушаясь, до высоты h2 5,4 мм, d2 13,2 мм /верх/, d3 14,6 мм /низ/.

Пластичная деформация составила 24% Твердость таблетки после пластической деформации HB 43,6 кгс/мм2. Прочность на сжатие, σсж 3450 кгс/см2, удельная прочность  Рост прочности пресс-изделия из композиции в 1,55 раза или на 55%

Рост прочности пресс-изделия из композиции в 1,55 раза или на 55%

По данным термогравиметрии /воздух, 10oC/мин/ порошок из образца примера 6 терял в массе, 300oC 2, 400oC 3, 500oC 4,5, 600oC 23,0, 700oC 43,5, 800oC 51, 900oC 52.

Пример 7. 1,12810 г Измельченного порошка полиимида ПМ-69 /93,97%/ и 0,7235 г/6,03%/ 1,2-диметоксикарборана растирали и перемешивали в фарфоровой ступке. Смесь запрессовали в металлической форме и спекали образец в пресс-форме по температурному режиму примера 5. Получили гладкую монолитную таблетку, которая после плоско-параллельного шлифования торцов, имела следующие параметры: d1 12,27 мм, h1 6,83 мм, P1 1,09800 г, S1 1,18244 см2, Y1 0,8076 см3, γ1 1,349 г/см3.

После приложения сжимающей нагрузки 4000 кгс таблетка пластично оседала, не разрушаясь, до высоты h2 5,11мм.

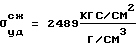

Пластичная деформация составила 25% Твердость таблетки после деформации НБ 37 кгс/мм2. Прочность на сжатие  удельная прочность

удельная прочность  Рост прочности пресс-изделия из композиции в 1,57 раза или на 57% по сравнению с чистым ИМ 69.

Рост прочности пресс-изделия из композиции в 1,57 раза или на 57% по сравнению с чистым ИМ 69.

Таким образом, по механическим свойствам и устойчивости к термоокислительной деструкции, композиция на основе ПИ /АБ/ тфа с 12% 1,2-ДМК и на основе ПМ-69 с 6% 1,2-ДМК являются оптимальными, т.к. использование больших и меньших количеств пластификатора 1,2-ДМК приводит к снижению механических свойств / таб. 1/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАНГИДРИД 1,7-БИС-{4-[4- (3,4-ДИКАРБОКСИБЕНЗОИЛ)- ФЕНОКСИ]- БЕНЗОИЛ}-КАРБОРАНА В КАЧЕСТВЕ ПЛАСТИФИКАТОРА И УПРОЧНЯЮЩЕГО АГЕНТА ПРЕСС-ИЗДЕЛИЙ ИЗ ПОЛИИМИДОВ | 1991 |

|

RU2050360C1 |

| {4,4′-[БИС-(4,4′-ДИБЕНЗИЛИЛЕН)-БИС-(КАРБОНИЛ)]}ДИФТАЛЕВЫЙ АНГИДРИД В КАЧЕСТВЕ МОНОМЕРА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ПОЛИМЕРОВ | 1991 |

|

RU1804064C |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОГО ПРОДУКТА ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ ПОЛИИМИДОВ | 1988 |

|

SU1822173A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1993 |

|

RU2076086C1 |

| Способ получения блочных изделий из неплавких полиимидов, состоящих из отходов производства полипиромеллитимидных пленок | 2016 |

|

RU2630538C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 1997 |

|

RU2135429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОКСИДМАРГАНЦЕВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1986 |

|

RU2145456C1 |

| ПОЛИИМИДОАМИДИНЫ В КАЧЕСТВЕ ТЕРМОСТОЙКОГО ПРЕСС-МАТЕРИАЛА С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ НА СЖАТИЕ | 1991 |

|

RU2034863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

Изобретение относится к полиимидным композициям, которые используют для получения пресс-изделий с повышенной прочностью, пластичностью и термостабильностью. Сущность: композиция для получения пресс-изделий содержит полиимидный порошок на основе диаминодифенилового эфира и диангидрида тетракарбоновой кислоты и 1,2-диметоксикарборана. Компоненты содержатся в следующем соотношении, мас.%: полиимидный порошок 88-97, 1,2-диметоксикарборан 3-12. 2 табл.

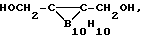

Композиция для получения пресс-изделий, включающая полиимидный порошок на основе продукта конденсации диаминодифенилового эфира и диангидрида тетракарбоновой кислоты и модифицирующую добавку, отличающаяся тем, что в качестве модифицирующей добавки она содержит 1,2-диметоксикарборан формулы

при следующем соотношении компонентов, мас.

Полиимидный порошок 88 97

1,2-Диметоксикарборан 3 12т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полиимиды - новый термостойкий полимер | |||

| - Л.: Наука, 1983, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Граймс Р | |||

| Карборан | |||

| - М.: Мир,1974, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1997-09-20—Публикация

1991-05-20—Подача