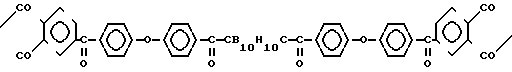

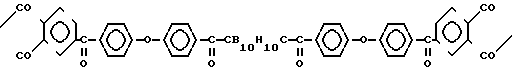

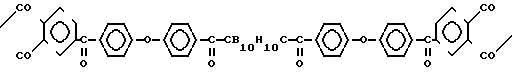

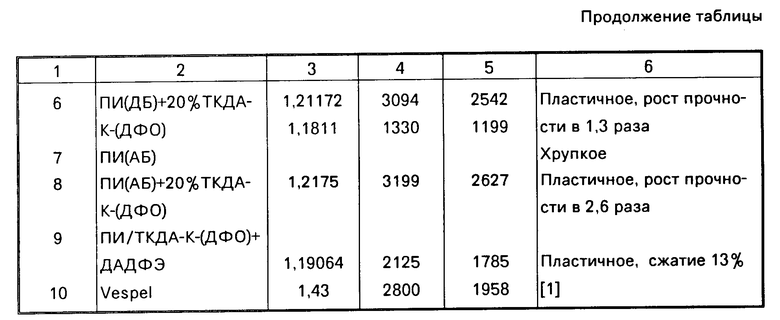

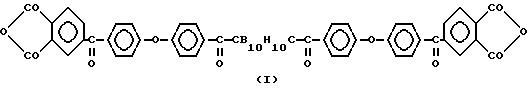

Изобретение относится к новым химическим соединениям,а именно к диангидриду 1,7-бис-{ 4-[4-(3,4-дикарбоксибен- зоил)фенокси]бензоило}карборана структурной формулы I

O O (I)

O (I)

который может найти применение в качестве пластификатора, упрочняющего агента и термостабилизатора пресс-изделий из полиимидов.

Известен полиимидный пресс-материал типа Vespel, который получают прессованием порошка полиимида в форме при 20оС и давлении 2800-3500 кгс/см2, а затем спекают заготовку в форме при 360-380оС. Получают изделия с плотностью 1,43 г/см3 и прочностью на сжатие 2800 кгс/см2 [1] В СССР разработан пресс-материал ПМ-69, который получают из мелкодисперсного порошка полиимида при температуре 370-400оС и давлении от 500 до 2000 кгс/см2. Прочность на сжатие материала ПМ-69 достигает 2100-2300 кгс/см2 при плотности 1,38-1,41 г/см3 [2,3] Однако при формовании монолитных изделий из полиимидных порошков нужны новые способы, позволяющие получать бездефектные высокопрочные пресс-изделия с высокотемпературной долговременностью и ударопрочностью [4,5]

Цель изобретения получить более прочные и пластичные термостойкие полиимидные пресс-изделия.

Цель изобретения достигается тем, что для получения полиимидных изделий с улучшенными свойствами в полиимидные пресс-порошки вводят добавку диангидрида 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)фенокси]бензоил}карборана (I) в качестве пластификатора и упрочняющего агента.

Предлагаемое соединение получают следующим образом: 2 моль дифенилоксида ацилируют 1 моль эквимолярного комплекса дихлорангидрида м-карборандикарбоновой кислоты с безводным хлористым алюминием и затем, не выделяя промежуточный дикетон дифенилоксида, обрабатывают его 2 моль эквимолярного комплекса 4-хлорформилфталевого ангидрида с безводным хлористым алюминием. Продукт выделяют известными приемами. Тонко измельченные порошки полиимидов запрессовывали в металлической форме при давлении 2300 кгс/см2, фиксировали под этим давлением пуансоны в струбцине и спекали таблетки в форме, ступенчато нагревая ее от 20 до 350оС. Добавку в виде тонкоизмельченного порошка тетракетодиангидрида (I) (из расчета введения 3 мас. бора) смешивали с порошком полиимида (соотношение 19,16 и 80,84 мас.) в фарфоровой ступке, тщательно растирали и формовали таблетки так же, как и из чистого полиимида.

Получение диангидрида 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)фенокси]бензоил} карборана.

П р и м е р 1. В четырехгорлую колбу, снабженную мешалкой с сальниковым уплотнением, обратным холодильником с хлоркальциевой трубкой, трубкой для ввода инертного газа и колбой с барботером для улавливания выделяющегося хлористого водорода, вносят 5,4829 г (0,0204 моль) хлорангидрида м-карборандикарбоновой кислоты и 6,9387 г (0,0408 моль) дифенилоксида, бюксы с навесками ополаскивают 0-ДХБ, добавляя всего 9,5 мл (50%-ный раствор реагентов), получают бесцветный раствор, к которому при интенсивном перемешивании добавляют 5,4739 г (0,0410 моль) возогнанного безводного хлористого алюминия, раствор окрашивается в темно-вишневый цвет. Реакционную массу перемешивают 0,5 ч при комнатной температуре, затем при 60-75оС 1 ч; при 80-90оС 1 ч (завершенность 32%); при 100-110оС 3 ч(завершенность 73,2%); при 120-130оС 1 ч (завершенность 85,1% ); при 120-130оС 2 ч (91,8%); при 120-130оС 3 ч (завершенность 98%), всего первая стадия длится 11,5 ч. Затем к гомогенному темно-вишневому раствору добавляют 8,585 г (0,0408 моль) 4-хлорформилфталевого ангидрида, 25 мл 0-ДХБ, перемешивают до растворения, а затем добавляют при перемешивании 5,435 г (0,0408 моль) безводного хлористого алюминия. Реакционная масса несколько загустевает и становится кирпично-красной. 0,5 ч перемешивают массу (30% раствор) при комнатной температуре, а затем ступенчато нагревают 2 ч при 60-70оС (завершенность 37,7%); 2,5 ч при 80-100оС (70,8%), 2 ч при 100-120оС (завершенность 79%); 5,5 ч при 120-130оС. Завершенность 100,8% по выделению НСl при таком режиме нагрева достигают за 12,5 ч. Общая протяженность обеих стадий 24 ч. Твердый реакционный комплекс заливают 50 мл бензола и кипятят с обратным холодильником 6 ч декантируя бензольную вытяжку через фильтр Шотта, операцию повторяют, кипятят новую порцию бензола 2ч для более полного вымывания 0-ДХБ из реакционной массы, промытый реакционный комплекс в виде черно-коричневого порошка переносят на фильтр Шотта, промывают бензолом на фильтре, а затем сушат на воздухе до воздушно-сухого состояния. Комплекс целевого продукта с AlCl3 переносят в стакан, где разрушают, добавляя 18% соляную кислоту, и кипятят для полного удаления хлористого алюминия, кислый раствор декантируют с осадка через фильтр Шотта. Обработу комплекса кислотой при кипячении повторяют 5 раз, затем проводят подобным образом отмывку целевого продукта дистиллированной водой. Масса воздушно-сухой тетракетокарборановой кислоты 19,10 г. Ее растворяют в ледяной уксусной кислоте при длительном кипячении с обратным холодильником, коричневый раствор декантируют, добавляют новую порцию уксусной кислоты, операцию повторяют (2-3 раза) до тех пор, пока кислота не перестанет окрашиваться экстрактом. Коричневый раствор центрифугируют, фильтруют через фильтр Шотта и высаживают из него целевую тетракарбоновую кислоту в дистиллированную воду (1:10). Осадок 1 отделяют центрифугированием от смеси воды с уксусной кислотой, растворяют в этиловом спирте, раствор фильтруют, спирт упаривают и получают 4,01 г тетракарбоновой кислоты, ее ангидридизуют в бюксе в вакууме 10-2 мм рт.ст. при 200оС в расплаве в течение 6 ч. Получают 3,74 г ангидрида с Т.пл. 148-150оС (20,8% от теории 18,1 г). Осадок 2, не растворимый в ледяной уксусной кислоте продукт, собрают на фильтре, промывают дистиллированной водой до нейтральной реакции, выдерживают в вакууме 10-2 мм рт.ст. при 200оС. Ангидридизованный продукт порошок коричневого цвета, не плавится до 300оС, не растворяется в ацетоне, диметилформамиде, спирте. Выход 8,60 г (47,7% от теории). Суммарный выход продуктов составил 12,32 г (68,5% от теории). Для растворимого тетракетодиангидрида с Т.пл. 148-150оС, найдено, С 62,56; Н 4,03; В 12,31. Рассчитано, С 46Н32О12В10, С 62,44; Н 3,62; В 12,22. Эквивалент нейтрализации найден 222, расчетный для С46Н32О12В10 221 с мол.м. 884.

ИК-спектр растворимого тетракетодиангидрида (Т.пл.148-150оС) содержал характеристические полосы поглощения: 1780-1855 см O, ангидридный цикл; 1670 см-1 -Ar-

O, ангидридный цикл; 1670 см-1 -Ar- -Ar- кетонные группы; 1500-1590 см-1 замещенные ароматические кольца. 1240 см-1 Ar-0-Ar простая эфирная связь в дифенилоксиде; 2620 см-1- В Н связь бор-водород в карбоновом ядре.

-Ar- кетонные группы; 1500-1590 см-1 замещенные ароматические кольца. 1240 см-1 Ar-0-Ar простая эфирная связь в дифенилоксиде; 2620 см-1- В Н связь бор-водород в карбоновом ядре.

Таким образом, по составу, ИК-спектру, эквиваленту нейтрализации, температуре плавления был идентифицирован как индивидуальный тетракетодиангидрид (II):

O O (II)

O (II)

где СВ10Н10С 1,7 замещенный (м) карборановый икосаэдрический фрагмент.

П р и м е р 2. В четырехгорлый реактор на 1,5 л, снабженный мешалкой с сальниковым уплотнением, обратным холодильником с хлоркальциевой трубкой, трубкой для ввода аргона и колбой с барботером для улавливания выделяющегося хлористого водорода вносят 77,00 г (0,2862 моль) дихлорангидрида м-карборандикарбоновой кислоты, 97,75 г (0,5742 моль) дифенилоксида, в токе аргона добавляют 86,0 г порошка безводного хлористого алюминия. При комнатной температуре безводный хлористый алюминий находился на дне реактора и реакция не проходила, хлористый водород не выделялся. При ступенчатом подъеме температуры в масляной бане с 78 до 152оС образуется подвижный расплав, который хорошо перемешивается, реакционная масса приобретает бордово-красный цвет, выделяются пузыри НСl. Степень завершенности (по НСl) при 78оС за 7 ч достигает 32% при 92оС 102оС за 23 ч 67% при 132-152оС за 20 ч 82% общее время 1 стадии реакции 50 ч. К застывшей реакционной массе в токе аргона добавляют 128,8 г (0,613 моль) 4-хлорформилфталевого ангидрида и 81,7 г (0,613 моль) безводного хлористого алюминия. 10 ч нагревают реактор в масляной бане при 164оС. Сперва образовался бордово-красный подвижный расплав, который интенсивно перемешивался выделяющимся хлористым водородом. При достижении 39% завершенности по выделению НСl реакционная масса затвердела в виде черно-коричневой пористой губки, затем она была измельчена в реакторе в порошок, который периодически перемешивали и нагревали в токе аргона при 165оС 31 ч; при 184оС 14 ч, при 193оС 15 ч. Степень завершенности реакции ацилирования на 2-й стадии составила 86% время реакции 70 ч.

Бордовый реакционный комплекс разрушали, добавляя 18%-ную соляную кислоту порциями по 50 мл, всего добавили 600 мл кислоты, перемешали содержимое реактора и провели гидролиз реакционного комплекса при интенсивном кипении кислого раствора (нагрев на масляной бане, 120оС). После этой операции твердый продукт отделяли от кислого раствора на ф. Шотта, промывали дистиллированной водой, затем перенесли количественно в фарфоровый стакан объемом 2 л, залили 700 мл 18%-ной соляной кислоты и кипятили для более полного удаления хлористого алюминия и следов дифенилоксида (8-10 ч, добавляли дистиллированную воду). Осадок отделили на фильтре, промыли дистиллированной водой (VН2О=10 л), затем высушили в сушильном шкафу при 120-140оС, получили 194,36 г сухого продукта. Продукт поместили в одногорлую колбу 2 л, залили 1 л ацетона особой чистоты и кипятили с обратным холодильником. Коричневый раствор отфильтровывали от нерастворимого в ацетоне осадка, осадок отмыли на ф.Шотта ацетоном до бесцветного фильтрата, высушили при 120-130оС, масса сухого нерастворимого осадка 43,0 г. После ангидридизации в вакууме 1 ˙ 10-2 мм рт.ст. и 200оС получили 41,3 г продукта 1.

Ацетоновый фильтрат коричневого цвета концентрировали, отгоняя ацетон в вакууме водоструйного насоса, концентрированный раствор (≈400 мл) упаривали в химическом стакане, твердый остаток затем сушили в сушильном шкафу при 120-130оС, получали 151,2 г коричневого размягчающегося продукта, который ангидридизовали при 200оС в вакууме 1 ˙ 10-2 мм рт.ст. в течение 5 ч (продукт 2). Продукт 2, 145,6 г, выход 57,2% от теории, имел температуру плавления 150-154оС (капилляр). Элементный состав: Найдено, С 62,85; Н 3,85; В 12,67; эквивалент нейтрализации 215,3. Вычислено для С46Н32О12В10, М.м. 884; С 62,44; Н 3,62; В 12,22; Э.Н.222.

ИК-спектр содержал полосы поглощения, см.-1: 1780-1855 ангидридного цикла; 1670 кетогруппы; 1500-1590 замещенных ароматических колец; 1240 простой эфирной связи в дифенилоксиде; 2620 В-Н связи бор-водород в карборановом ядре. Таким образом, по составу. ИК-спектру, эквиваленту нейтрализации продукт 2 был идентифицирован как индивидуальный диангидрид 1,7-бис-{4-[4-[(3,4-дикарбоксибензоил)фенокси]бензоил}карборана (II)

O O

O

М.м. 884 ТКДА-К-(ДФО) где СВ10Н10С-1,7-замещенный карборановый фрагмент.

По данным термогравиметрии (воздух, 10оС/мин) ТКДА-К-(ДФО) 5% массы теряет при 820оС, 10% массы при 890оС.

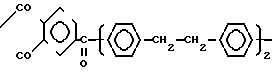

П р и м е р 3. Полиимид со строением элементарного звена (3) N

N

O

O (3)

(3)

измельчают в фарфоровой ступке или в вибромельнице преимущественно до размера частиц ≈10-20 мкм. 1,20 г порошка полиимида (3) прессуют при комнатной температуре и давлении 2300 кгс/см2 в металлической форме, пуансоны под этим давлением фиксируют в пресс-форме струбциной. Спекание образца в прес-форме производят по следующему режиму нагрева: 20 ->> 250оС 1 ч; 250оС 2 ч; 250 ->> 300оС 0,5 ч; 300оС 2 ч; 300 ->> 350оС 0,5 ч. Получают таблетку с диаметром d1= 12,27 мм; высотой h1=7,70 мм; массой Р1=1,14050 г и плотностью γ1= 1,2526 г/см3. Разрушение таблетки начинается при нагрузке Qсж.= 2800 кгс, прочность на сжатие σсж.= 2368 кгс/см2, удельная прочность σсж.удельн.= 1900 σсж.удельн.= 1900  . Твердость по Бриннелю НБ=32 кгс/мм2.

. Твердость по Бриннелю НБ=32 кгс/мм2.

Для порошка полиимида из таблетки определен следующий элементный состав, С 79,5; Н 4,32; N 3.22. Вычислено для брутто-формулы (С58Н38N2O7), С 79,64; Н 4,35; N 3,20; О 12,81. В ИК-спектре полиимида из таблетки присутствуют характеристические полосы поглощения, см-1: 1500-1590-1600 фенильные ядра; 1380, 1730-1780 имидный цикл; 1660 карбонильные группы, 2280-2920- метиленовые группы. По данным термографиметрии (воздух, 10оС/мин) полиимид (3) теряет массы, при 300оС 1, при 400оС 5; при 500оС 18; 600оС 38; 700оС 51; 800оС 65; 900оС 79.

П р и м е р 4. 0,97 г полиимида примера 3, ПИ(ДБ)2, (0,00115 моль) и 0,23 г (0,00026 моль) диангидрида 1,7-бис-{ 4-[4-(3,4-дикарбоксибензоил)фенокси] бензоил} карборана примера 2 ТКДА-К-(ДФО) растирают в фарфоровой ступке, перемешивают. Операцию повторяют дважды. Состав смеси, мас. ПИ(ДБ)2= 80,80+ТКДА-К-(ДФО)=19,20 (4). Смесь (4) запрессована и подвергалась спеканию по режиму примера 3. Получили гладкую монолитную таблетку, которая после плоско-параллельной шлифовки торцов имела следующие параметры:

d1=12,00 мм; h1=7,57 мм; Р1=1,04210 г; γ1=1,2172 г/см3.

Разрушение таблетки начинается при нагрузке Qсж.=3500 кгс. Прочность на сжатие σсж

3094

3094  , удельная прочность σсж.удельн.=

, удельная прочность σсж.удельн.=  2542

2542  . Таким образом, удельная прочность таблетки на сжатие с добавкой ТКДА-К(ДФО) увеличивается в 1,34 раза по сравнению с таблеткой из ПИ(ДБ)2 примера 3. По данным термогравиметрии (воздух, 10оС/мин) порошок из образца примера 4 увеличил свою термостабильность, так как терял в массе, при 400оС 1; при 500оС 10; 600оС 27; 700оС 40, 800оС 50; 900оС 60.

. Таким образом, удельная прочность таблетки на сжатие с добавкой ТКДА-К(ДФО) увеличивается в 1,34 раза по сравнению с таблеткой из ПИ(ДБ)2 примера 3. По данным термогравиметрии (воздух, 10оС/мин) порошок из образца примера 4 увеличил свою термостабильность, так как терял в массе, при 400оС 1; при 500оС 10; 600оС 27; 700оС 40, 800оС 50; 900оС 60.

П р и м е р 5. Полиимид, синтезированный в одну стадию на основе диаминодифенилового эфира и диангидрида трицикло (4,2,2,02,5)-дец-7)-ен-3,4,9,10-тетракарбоно- вой кислоты в диметилацетамиде с использованием трифенилфосфата (ПИ(АБ)), со строением звена N

N N

N O

O

М.м.438 с брутто-формулой звена (С26Н18N2O5)n, в виде порошка измельчали в фарфоровой ступке до размера частиц 10-20 мкм. Брали навеску ПИ(АБ) в количестве 1,20 г, запрессовали и подвергали спеканию как в примере 3.

Получили таблетку с d1=11,885 мм, h1=7,525 мм; S1=1,1088 см2; V1=0,8344 см3. Р1=0,9855 г; γ1=1,1811 г/см3. Хрупкое разрушение таблетки наступало при Q= 1330 кгс. Прочность на сжатие составила 1199,5 кгс/см2, а удельная прочность σсж.уд.=1015,6  . По данным термогравиметрии (воздух, 10оС/мин) полиимидный порошок терял в массе, 300оС 1; 400оС 12; 500оС 32,5; 600оС 57; 700оС 78; 800оС 94,5; 900оС 96.

. По данным термогравиметрии (воздух, 10оС/мин) полиимидный порошок терял в массе, 300оС 1; 400оС 12; 500оС 32,5; 600оС 57; 700оС 78; 800оС 94,5; 900оС 96.

П р и м е р 6. 0,97 г полиимида примера 5, ПИ(АБ) (0,002215 моль) и 0,23 г (0,00026 моль) ТКДА-К-(ДФО) примера 2 растирали в фарфоровой ступке до размера частиц 10-20 мкм. Смесь (6) запрессовали и спекали по режиму примера 3. Получили гладкую, монолитную таблетку, которая после плоско-параллельной шлифовки торцов имела следующие параметры: d1=11,84; h1=7,84 мм; S1=1,1003 см2; V1= 0,8261 см3; Р1= 1,0496 г; γ1=1,2175 г/см3. Пластичное разрушение таблетки наступало при нагрузке Q=3520 кгс. Прочность на сжатие σсж=3199 кгс/см2, удельная прочность составила

σсж.уд.

2628

2628  .

.

Таким образом, удельная прочность таблетки на сжатие с добавкой ТКДА-К-(ДФО) увеличилась в 2,58 раза по сравнению с таблеткой из ПИ(АБ) (1015,6  ).

).

По данным термогравиметрии (воздух, 10оС/мин) порошок полиимида из образца примера 6 увеличил свою термостабильность, так как терял в массе, при 300оС 5, 400оС 12; 500оС 27; 600оС 42; 700оС 55,5; 800оС 68; 900оС 78,5.

П р и м е р 7. Порошок промышленного сшитого полиимида марки ПМ-69 дополнительно измельчали, растирая в фарфоровой ступке до размера частиц 10-20 мкм. 1,20 г измельченного порошка полиимида ПМ-69 прессовали в металлической форме, как в примере 3. Спекание образца в пресс-форме проводили при ступенчатом нагреве: 20 200оС 1 ч; 200оС 1 ч; 200 ->> 250 250оС 1 ч; 250 ->> 300 300оС 1 ч; 300 ->> 350 350оС 1 ч.

Получили таблетку с d1=11,915 мм; h1=7,50 мм; S1=1,1154 см2; V1= 0-8365 cм3; Р1= 1,0854 г; γ1=1,2975 г/см3. Разрушение таблетки начиналось при нагрузке сжатия Qсж= 2300 кгс. Прочность таблетки на сжатие σсж=2062 кгс/см2, удельная прочность на сжатие

σсж.уд. 1589

1589

По данным термогравиметрии (воздух, 10оС/мин) полиимид ПМ-69 (порошок) начинал терять массу, при 405оС; при 500оС 2% 600оС 27; 700оС 51; 800оС 66; 900оС 82.

П р и м е р 8. 0,97 г измельченного порошка полиимида ПМ-69 и 0,23 г (0,00026 моль) ТКДА-К-(ДФО) примера 2 растирали и перемешивали в фарфоровой ступке. Смесь запрессовывали в металлической форме по примеру 3. Спекание образца в пресс-форме проводили по температурному режиму примера 7.Для смеси примера 8 на таблетке высотой 3,0 мм была снята термомеханическая кривая при нагрузке на иглу с площадью 1 мм2 2 кг и скоростью подъема температуры 10оС/мин. Начало деформации по кривой 320оС, 25% 378оС, 50% 390оС, 100% 400оС. После спекания получили монолитную таблетку, которая после плоско-параллельного шлифования торцов имела h1=7,52 мм; d1=12,45 мм2; S1=1,2173 см2; V1= 0,9154 см3; Р1=1,1890 г; γ1=1,2990 г/см3. При нагрузке Q=4000 кгс таблетка деформировалась пластично, не разрушаясь. Высота h2=5,86 мм; d2= 14,34 мм. После "осаживания" твердость таблетки по Бриннелю НБ=37 кг/мм2. Высота таблетки уменьшилась на 1,66 мм или на 22% Диаметр увеличился на 1,89 мм или на 15% V2=0,946 см3, γ2=1,2568 г/см3. Напряжение текучести σтекучести 3286 кгс/см2, удельное напряжение текучести σтек.уд.

3286 кгс/см2, удельное напряжение текучести σтек.уд.

= 2530

= 2530  . Таким образом, пластификатор ТКДА-К-(ДФО) обеспечивает пластическую деформацию без разрушения образца на 15-22% при нагрузке, превышающей удельное напряжение непластифицированного образца из ПМ-69 в 1,6 раза (или на 60%). По данным термогравиметрии (воздух, 10оС/мин) образец терял в массе. при 300оС 2,5; 400оС 3,0; 500оС 5,0; 600оС 45,0; 800оС 74; 900оС 80. В случае полиимида ПМ-69 пластифицирующее и упрочняющее действие добавки диангидрида 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)фенокси] бензоил} карбо-рана проявляется в наибольшей степени при частичном снижении термостойкости.

. Таким образом, пластификатор ТКДА-К-(ДФО) обеспечивает пластическую деформацию без разрушения образца на 15-22% при нагрузке, превышающей удельное напряжение непластифицированного образца из ПМ-69 в 1,6 раза (или на 60%). По данным термогравиметрии (воздух, 10оС/мин) образец терял в массе. при 300оС 2,5; 400оС 3,0; 500оС 5,0; 600оС 45,0; 800оС 74; 900оС 80. В случае полиимида ПМ-69 пластифицирующее и упрочняющее действие добавки диангидрида 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)фенокси] бензоил} карбо-рана проявляется в наибольшей степени при частичном снижении термостойкости.

П р и м е р 9. 1,08 г (90 мас.) измельченного порошка полиимида ПМ-69 и 0,12 г (10 мас.) ТКДА-К-(ДФО) примера 2 растирают и перемешивают в фарфоровой ступке. Смесь запрессовывают в металлической форме по примеру 3. Спекание образца в пресс-форме проводят по температурному режиму: форму помещают в печь при 200оС, температура падает до 130оС и через 20 мин снова подымается до 200оС, 200оС 1 ч, 200 ->> 300оС за 0,5 ч, 300оС 1 ч 40 мин, 300 350оС 0,5 ч; 350оС 1 ч. После спекания получают монолитную таблетку, которая после плоско-параллельного шлифования торцов имела h1=6,45 мм; d1=12,35 мм; S1= 1,1979 см2; V1=0,77265 см3; P1=1,06505 г; γ1=1,3790 г/см3. При нагрузке Qсж= 3320 кгс/см2; σсж.2771 кгс/см2; σсж.уд.2010 кгс/см2. При сжатии таблетка осела, h2=4,10 мм, Δh=2,35 мм, сжатия 36,4% По данным термогравиметрии (воздух, 10оС/мин) образец теряет массы, при 300оС -0,0; 400оС 0,0; 500оС 2; 600оС 21; 800оС 52; 900оС 64, кокс при 1000оС 11.

36,4% По данным термогравиметрии (воздух, 10оС/мин) образец теряет массы, при 300оС -0,0; 400оС 0,0; 500оС 2; 600оС 21; 800оС 52; 900оС 64, кокс при 1000оС 11.

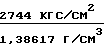

П р и м е р 10. 1,14 г (95 мас.) измельченного порошка полиимида ПМ-69 и 0,06 г (5 мас.) ТКДА-К-(ДФО) примера 2 растирают и перемешивают в фарфоровой ступке. Смесь запрессовывают в металлической пресс-форме по примеру 3. Спекание образца в пресс-форме проводят, нагревая пресс-форму в печи с 20 до 200оС за 0,5 ч, при 200оС выдержка 1 ч, нагрев до 300оС 0,5 ч, при 300оС выдержка 1 ч, нагрев до 350оС 0,5 ч, выдержка при 350оС 1 ч. После спекания получают монолитную блестящую таблетку, которая после плоско-параллельного шлифования торцов имеет следующие параметры: h1=5,84 мм; d1=12,50 мм; P1 1,00300 г; S1=1,23899 см2; V1=0,72357 см3; γ1=1,38617 г/см3.

При нагрузке Qсж 3400 кгс таблетка осела и начала растрескиваться по образующим, h2=4,80 мм, d2=14,40 мм; Δh=1,04 мм

σсж. 2744

2744

σсж.уд. 1979

1979

сжатия  17,80%

17,80%

По данным термогравиметрии (воздух, 10оC/мин) образец теряет массы, при 300оС 0,00; 400оС 0,00; 500оС 0,5; 600оС 27; 700оС 43; 800оС 56; 900оС 69, кокс при 1000оС 18.

П р и м е р 11. 0,97859 г (0,0011 моль) диангидрида 1,7-бис-{4-[4-(3,4-дикарбоксибензоил)фенокси]бензоил}-карборана- ТКДА-К(ДФО) примера 2, М. м. 884 и 0,2214 г (0,0011 моль) диаминодифенилового эфира растирают и смешивают в фарфоровой ступке до получения равномерного светло-коричневого окрашивания. Полученную порошкообразную смесь запрессовывают в металлической форме при давлении 2300 кгс/см2, пуансоны при этом давлении фиксируются струбциной и форму помещают в печь. Спекают образец, нагревая форму с 20 до 180оС 0,5 ч, выдерживают при 180оС 1 ч. нагревают за 15 мин до 230оС и выдерживают при 230оС 2,5 ч. Получают блестящую таблетку, которая после плоско-параллельного шлифования торцов имела следующие параметры: h1=5,70 мм; d1= 12,36 мм; Р1=0,81430 г, S1=1,1998 см2; V1=0,68391 см3; 1=1,19064 г/см3; Таблетка разрушается при нагрузке Qсж 2550 кгс. Прочность на сжатие σсж.2125 кгс/см2, удельная прочность на сжатие σсж.уд.=1958  По данным термогравиметрии (воздух, 10оС/мин) образец теряет 5% массы при 640оС, 10% массы при 840оС.

По данным термогравиметрии (воздух, 10оС/мин) образец теряет 5% массы при 640оС, 10% массы при 840оС.

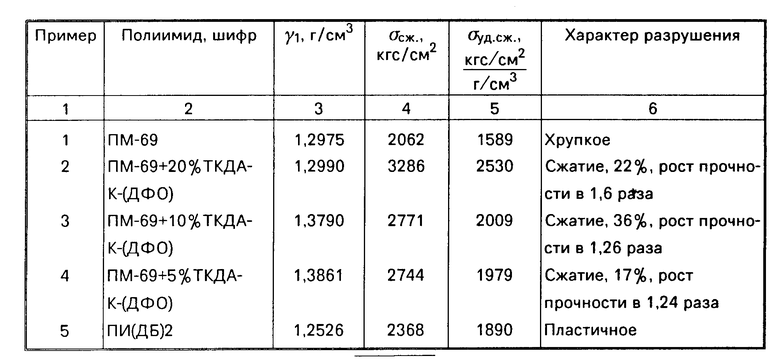

Прочностные характеристики прессованных таблеток и их плотности представлены в таблице. На примере ароматического полиимида ПМ-69 показано, что увеличение концентрации ТКДА-К-(ДФО) с 5 до 20 мас. приводит к росту прочности и пластичности пресс-изделий. Ранее в качестве пластификаторов полиимидных пленок использовали трифенилфосфат, который добавляли к полиимидокислоте в процессе ее синтеза, при имидизации пленки трифенилфосфат (ТФФ) полностью удалялся. Упрочнение и стабилизация пленок происходит за счет пластифицирующего действия ТФФ во время формирования структуры полиимидной пленки и уменьшения ее дефектности. Нами не встречено работ, касающихся применения нелетучих высокотермостойких пластифицирующих и упрочняющих агентов для пресс-изделий из полиимидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕСС-ИЗДЕЛИЙ | 1991 |

|

RU2090579C1 |

| {4,4′-[БИС-(4,4′-ДИБЕНЗИЛИЛЕН)-БИС-(КАРБОНИЛ)]}ДИФТАЛЕВЫЙ АНГИДРИД В КАЧЕСТВЕ МОНОМЕРА ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ПОЛИМЕРОВ | 1991 |

|

RU1804064C |

| ПОЛИИМИДОАМИДИНЫ В КАЧЕСТВЕ ТЕРМОСТОЙКОГО ПРЕСС-МАТЕРИАЛА С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ НА СЖАТИЕ | 1991 |

|

RU2034863C1 |

| СМЕСЬ ИЗОМЕРНЫХ ДИАНГИДРИДОВ ДИСУЛЬФОДИОКСИ-3,4,9,10-ПЕРИЛЕНТЕТРАКАРБОНОВЫХ КИСЛОТ В КАЧЕСТВЕ МОНОМЕРА ДЛЯ СИНТЕЗА ИОНООБМЕННЫХ ПОЛИКОНДЕНСАЦИОННЫХ ПОЛИМЕРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2021268C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ ЭНЕРГЕТИЧЕСКИХ УГЛЕЙ НА ГЛИНОЗЕМ И ГИПС | 1991 |

|

RU2027669C1 |

| РЕАКЦИОННАЯ СРЕДА ДЛЯ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1987 |

|

RU2046802C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОГО ПРОДУКТА ДЛЯ СИНТЕЗА ТЕРМОСТОЙКИХ ПОЛИИМИДОВ | 1988 |

|

SU1822173A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ АВТОТРАНСПОРТА И ПРОМЫШЛЕННОСТИ | 1992 |

|

RU2046653C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1992 |

|

RU2050186C1 |

| 1-(3-БУТОКСИПРОПИЛ)-4-ОКСОПИПЕРИДИН В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СОЕДИНЕНИЯ В СИНТЕЗЕ ГИДРОХЛОРИДА 1-(3-БУТОКСИПРОПИЛ)-4-ФЕНИЛ-4-ПРОПИОНИЛОКСИПИПЕРИДИНА, ОБЛАДАЮЩЕГО АНАЛЬГЕТИЧЕСКОЙ АКТИВНОСТЬЮ | 1991 |

|

SU1833618A3 |

Использование: в полимерной химии, в частности в качестве пластификатора и упрочняющего агента пресс-изделий из полиамидов. Сущность изобретения: диангидрид 1,7-{4- [4-3,4-дикарбоксибензоил) фенокси] бензоил}карборана добавляют в количестве около 20% в порошковые композиции из трех полиамидов с получением пресс-изделий с лучшей прочностью, пластичностью и термостабильностью. Условия реакции: получение указанного карборана ведут взаимодействием дифенилоксида, дихлорангидрида метакарборандикарбоновой кислоты с безводным хлористым алюминием и комплекса 4-хлорформилфталевого ангидрида с безводным хлористым алюминием. 1 табл.

Диангидрид 1,7-бис-{ 4-[4-(3,4-дикарбоксибензоил )-фенокси]-бензоил}-карборана формулы

в качестве пластификатора и упрочняющего агента пресс-изделий из полиимидов.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Заявка Японии N 1266134, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-12-20—Публикация

1991-05-20—Подача