Изобретение относится к цветной металлургии, в частности к установкам для переработки шлаков цветных металлов с целью извлечения из них как механически связанного с ними металла, так и металлов, находящихся в окисной фракции шлаков.

Известны установки для комплексной переработки шлаков цветных металлов (см. ЕР N 0075971, кл. C 22 B 7/04, 1981, ЕР N 0379245, кл. C 22 B 7/04, 1989), в которых имеется загрузочный бункер, соединенный течкой с устройством для отделения и промывки корольков металла от шлака, которое соединено по тракту движения корольков металла с плавильной печью, а по тракту движения фракций шлака с устройством для извлечения металлов из этих фракций. Эти установки имеют недостатки, состоящие в их большой металло- и электроемкости, что обусловлено наличием большого количества агрегатов (дробилки, грохоты и т.п.) в устройстве для отделения и промывки корольков металла от шлака, а также в низкой степени извлечения металлов из шлаков.

Наиболее близкой по технической сущности к заявленной установке является установка для комплексной переработки шлаков цветных металлов, содержащая загрузочный бункер, соединенный течкой с устройством для отделения и промывки корольков металла от окисных фракций шлака, имеющим магистраль отвода корольков металла на переплавку и магистраль отвода смеси промывочной жидкости с окисными фракциями шлаков в устройство для отделения промывочной жидкости от окисных фракций шлаков, причем последнее соединено магистралью возврата промывочной жидкости с устройством для отделения и промывки корольков металла от окисных фракций шлаков и магистралью отвода окисных фракций шлаков с устройством для извлечения металлов из окисных фракций шлаков (см. а. с. СССР N 977506, кл. C 22 B 7/04, 1981). Недостатками известной установки являются как повышенные металло- и энергоемкость, обусловленные наличием большого количества агрегатов в устройстве для отделения и промывки корольков металла от шлаков и необходимостью использования сушилки корольков металла перед переплавкой, так и низкая степень извлечения металлов из шлаков.

Предлагаемое изобретение направлено на получение технического результата, состоящего в снижении металло- и энергоемкости установки и увеличении степени извлечения металлов из шлаков.

Технический результат достигается тем, что в установке для комплексной переработки шлаков цветных металлов, содержащей загрузочный бункер, соединенный течкой с устройством для отделения и промывки корольков металла от окисных фракций шлаков, имеющим магистраль отвода корольков металла на переплавку и магистраль отвода смеси промывочной жидкости с окисными фракциями шлаков в устройстве для отделения промывочной жидкости от окисных фракций шлаков, причем последнее соединено магистралью возврата промывочной жидкости с устройством для отделения и промывки корольков металла от окисных фракций шлаков и магистральью отвода окисных фракций шлаков с устройством для извлечения металлов из окисных фракций шлаков, устройство для отделения и промывки корольков металла от окисных фракций шлаков выполнено в виде наклонного вращающегося лопастного барабана, внутри которого расположен коллектор с высоконапорными соплами подачи промывочной жидкости, имеющего на противоположном от течки конце систему радиальных отверстий для удаления смеси промывочной жидкости с окисными фракциями шлаков из полости барабана в магистраль отвода смеси промывочной жидкости с окисными фракциями шлаков, причем с наружной стороны барабана в области размещения системы радиальных отверстий установлен неподвижный кожух, между которым и барабаном имеется воздушный коллектор с радиально направленными соплами подачи воздуха, а устройство для извлечения металлов из окисных фракций шлаков выполнено в виде химического реактора, соединенного через фильтр магистралью отвода продуктов реакции с гальванической ванной, выход которой по обедненному электролиту соединен с входом химического реактора, и, кроме того, в магистрали отвода продуктов реакции после фильтра может быть установлена промежуточная емкость, снабженная загрузочным патрубком металла.

Выполнение устройства для отделения и промывки корольков металла от окисных фракций шлаков в виде наклонного вращающегося лопастного барабана, внутри которого расположен коллектор с высоконапорными соплами подачи промывочной жидкости, обеспечивает извлечение корольков металла из шлака за счет дробления оболочки, состоящей из окисных фракций шлаков, высоконапорными струями промывочной жидкости, выходящими из сопл коллектора, и лопастями барабана с одновременной промывкой корольков металла, что позволяет совместить в одном аппарате процессы дробления и промывки и соответственно снизить металло- и энергоемкость установки.

Наличие на противоположном от течки конце барабана системы радиальных отверстий для удаления смеси промывочной жидкости с окисными фракциями шлака, причем с наружной стороны барабана в области размещения системы радиальных отверстий установлен неподвижный кожух, между которым и барабаном имеется воздушный коллектор с радиально направленными соплами подачи воздуха, обеспечивает надежную очистку системы радиальных отверстий при одновременной сушке корольков металла от промывочной жидкости, что позволяет исключить стадию сушки корольков металла перед переплавкой.

Выполнение устройства для извлечения металлов из окисных фракций шлаков в виде химического реактора, соединенного через фильтр магистралью отвода продуктов реакции с гальванической ванной, выход которой по обедненному электролиту соединен с входом химического реактора, позволяет достигнуть практически полного извлечения металлов.

Установка в магистрали отвода продуктов реакции после фильтра промежуточной емкости, снабженной загрузочным патрубком металла, обеспечивает повышение степени извлечения металлов при наличии в окисных фракциях шлаков окислов различных металлов.

На фиг. 1-3 представлена установка для комплексной переработки шлаков цветных металлов.

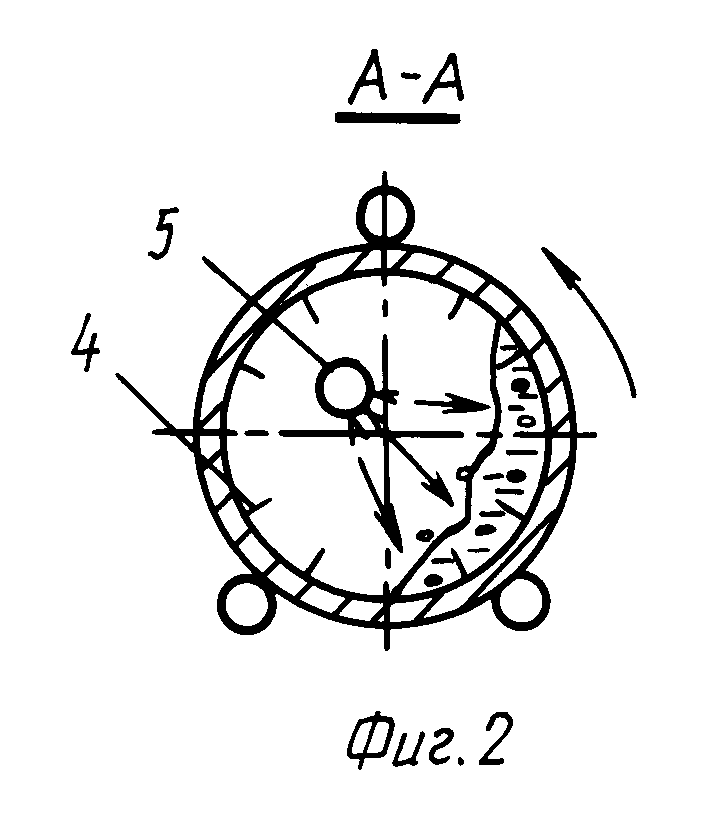

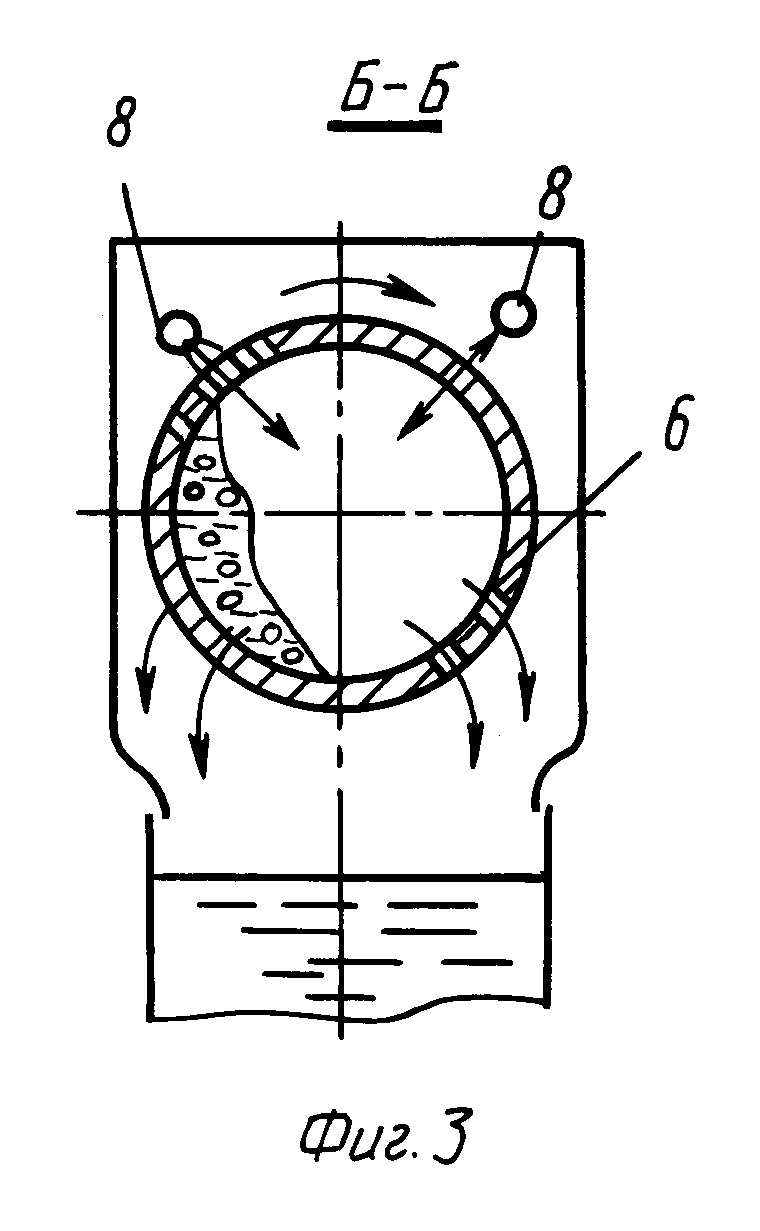

Установка содержит загрузочный бункер 1, соединенный течкой 2 с наклонным вращающимся лопастным барабаном 3, на внутренней стенке которого имеются лопасти 4. Внутри барабана 3 расположен коллектор 5 с высоконапорными соплами подачи промывочной жидкости, например воды. На противоположном от течки 2 конце корпуса барабана 3 имеется система 6 радиальных отверстий. С наружной стороны барабана 3 в области размещения системы 6 радиальных отверстий установлен неподвижный кожух 7, между которым и барабаном 3 имеется воздушный коллектор 8 с радиально направленными соплами подачи воздуха. Этот конец барабана 3 соединен по тракту движения смеси промывочной жидкости с окисными фракциями шлака с магистралью 9 отвода этой смеси в устройстве 10 для отделения промывочной жидкости от окисных фракций шлаков, например отстойник, а по тракту движения корольков металла со сборником 11, из которого корольки металла поступают на переплавку. Устройство 10 по тракту отвода промывочной жидкости соединено магистралью 12 возврата промывочной жидкости с коллектором 5 подачи промывочной жидкости в барабан 3, а по тракту движения тяжелых окисных фракций шлаков магистралью 13 отвода окисных фракций шлаков с химическим реактором 14. Последний соединен магистралью 15 отвода продуктов реакции через фильтр 16 с гальванической ванной 17 с электродами 18. Гальваническая ванна 17 соединена по выходу обедненного электролита с входом химического реактора 14 магистралью 19. Возможно обогащение электролита или подача добавочного реагента в реактор 14 по магистрали 20.

При наличии в окисных фракциях шлака окислов двух металлов в магистрали 15 после фильтра 16 может быть установлена промежуточная емкость 21, снабженная загрузочным патрубком 22 металла.

Установка для комплексной переработки шлаков цветных металлов работает следующим образом.

Шлаки цветных металлов поступают в загрузочный бункер 1, из которого через течку 2 подаются в наклонный вращающийся лопастной барабан 3. В барабане 3 происходит интенсивное разрушение окисной оболочки шлака высоконапорными струями промывочной жидкости, поступающими через сопла коллектора 5, а также за счет ударного воздействия на шлак лопастей барабана 3. В результате этого корольки металла освобождаются от окисных фракций шлака, промываются и, т.к. они имеют размеры большие, чем разрушенные окисные фракции шлака, через открытый конец барабана 3 с небольшим порогом на выходе поступают в сборник 11 и затем на переплавку. При этом в области вывода корольков металла из барабана 3 они подвергаются интенсивной продувке струями воздуха, поступающими из воздушного коллектора 8 через систему 6 радиальных отверстий, и сушатся, что в дальнейшем позволяет исключить стадию сушки корольков металла перед переплавкой. При помощи воздушных струй из коллектора 8 в верхней части барабана 3 происходит также очистка части системы 6 радиальных отверстий, находящийся на верху барабана 3. Через отверстия же системы 6, находящиеся в данный момент в нижней части барабана 3, смесь промывочной жидкости и окисных фракций шлаков отводится через магистраль 9 в устройстве 10 для отделения промывочной жидкости от окисных фракций шлаков. После отделения промывочная жидкость по магистрали 12 возвращается в барабан 3 через коллектор 5.

Окисные фракции шлака из устройства 10 по магистрали 13 поступают в химический реактор 14, в котором находится раствор кислоты, например серной, в результате чего происходит реакция типа MeO+H2SO4=MeSO4+H2O. Продукты реакции в качестве электролита направляются по магистрали 15 через фильтр 16 в гальваническую ванну 17 с электродами 18, в которой происходит обычная реакция электролиза с осаждением металла на катоде и выделением кислорода на аноде. После выделения металла и кислорода в гальванической ванне 17 остается раствор кислоты, который по магистрали 19 возвращается в химический реактор 14.

При наличии в окисных фракциях шлака окислов двух металлов (например, латунный шлак содержит ZnO и CuO, причем превалирует ZnO) один из них можно выделить в свободном виде по реакции замещения CuSO4Zn=Cu+ZnSO4. С этой целью используется промежуточная емкость 21, в которую через загрузочный патрубок 22 добавляется в данном случае металлический цинк. В результате реакции медь выпадает в осадок на дне емкости 21 и периодически удаляется, а ZnSO4 отводится в гальваническую ванну 17.

Предлагаемая установка позволяет существенно снизить металло- и энергоемкость аппаратурного оформления при переработке шлаков цветных металлов за счет совмещения процессов дробления шлака, промывки и сушки корольков металла в одном аппарате и практически полностью извлечь различные металлы из шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ РАСТВОРИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2089302C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2065803C1 |

| Установка для охлаждения алюминиевых шлаков | 1987 |

|

SU1439139A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ БОЛЕЕ ТВЕРДОГО МАТЕРИАЛА ОТ МЕНЕЕ ТВЕРДОГО МАТЕРИАЛА | 1995 |

|

RU2162369C2 |

| Устройство для скважинной гидродобычи полезных ископаемых | 2022 |

|

RU2786980C1 |

| Способ получения металлов и сплавов и установка для его осуществления | 1987 |

|

SU1582991A3 |

| Способ переработки изгари | 1980 |

|

SU954470A1 |

| Способ промывки зернистого материала и установка для его осуществления | 1978 |

|

SU768464A1 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОТСЕВА ЩЕБЕНОЧНОГО И/ИЛИ АСБЕСТОВОГО БАЛЛАСТА | 2008 |

|

RU2372438C1 |

Изобретение относится к установке для комплексной переработки шлаков цветных металлов. Сущность изобретения: установка содержит загрузочный бункер с течкой, устройство для отделения и промывки корольков металла, выполненное в виде наклонного лопастного вращающегося барабана, внутри которого расположен коллектор с высоконапорными соплами подачи промывочной жидкости, и имеющего на противоположном от течки конце систему радиальных отверстий, причем с наружной стороны барабана в области размещения системы радиальных отверстий установлен неподвижный кожух, между которым и барабаном имеется воздушный коллектор с радиально направленными соплами подачи воздуха, а устройство для извлечения металлов из окисных фракций шлака выполнено в виде химического реактора, соединенного через фильтр магистралью отвода продуктов реакции с гальванической ванной, выход которой по обедненному электролиту соединен с входом химического реактора. 1 з.п.ф-лы, 3 ил.

| Способ извлечения металлов из шлаков | 1981 |

|

SU977506A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1995-09-08—Подача