1

Изобретение относится к способам и установкам для промывки зернистых материалов, преимущественно заполнителей бетонов, например гравия и щебня, и может быть использовано в промышленности строительных материалов.

Известен способ промывки зернистых материалов, заключающийся в дезинтирации исходного материала за счет трения частиц материала друг с другом и со стенками промывочной емкости .

Недостатками данного способа является больщой расход промывочной воды и низкая интенсивность процесса вследствие малых скоростей взаимного трения частиц материала, обуславливаемых низкими пульсациями скорости и давления в потоке.

Наиболее близким техническим решением из известных по выполняемой функции и достигаемому результату является способ промывки зернистых материалов, заключающийся в дезинтеграции исходного материала. Данный способ осуществляется в устройстве для промывки зернистого материала, включающем промывочную емкость с рядами сопел, загрузочное и разгрузочное приспособление 2.

Недостатками известного способа и устройства являются большой расход воды, интенсивный износ нижней части емкости.

низкая интенсивность процесса вследствие малых скоростей взаимного трения частиц материала, обуславливаемых малыми пульсациями скорости и давления в промываемом материале.

Цель изобретения - интенсификация процесса промывки при сокращении расхода воды. Указанная цель достигается за счет того,

10 что предварительно исходный материал размягчают, при этом дезинтеграцию осуществляют посредством высоконапорных водо-воздушных потоков, причем установка снабжена приспособлением для предварительного размягчения исходного материала, выполненным из двух сообщающихся в нижней части вертикально установленных колонн, при этом над одной из них установлено загрузочное приспособление, а над

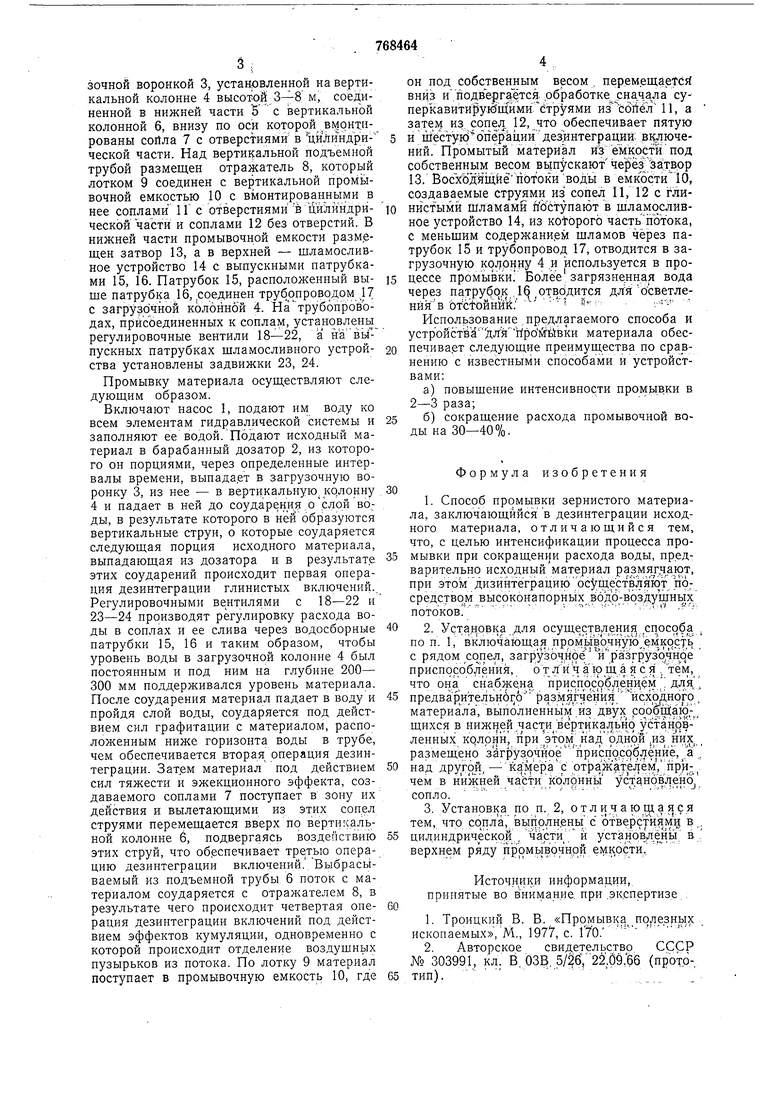

20 другой - камера с отражателем, причем в нижней части колонны размещено сопло, при этом сопло, установленные в верхнем ряду выполнены с отверстиями в цилиндрической части.

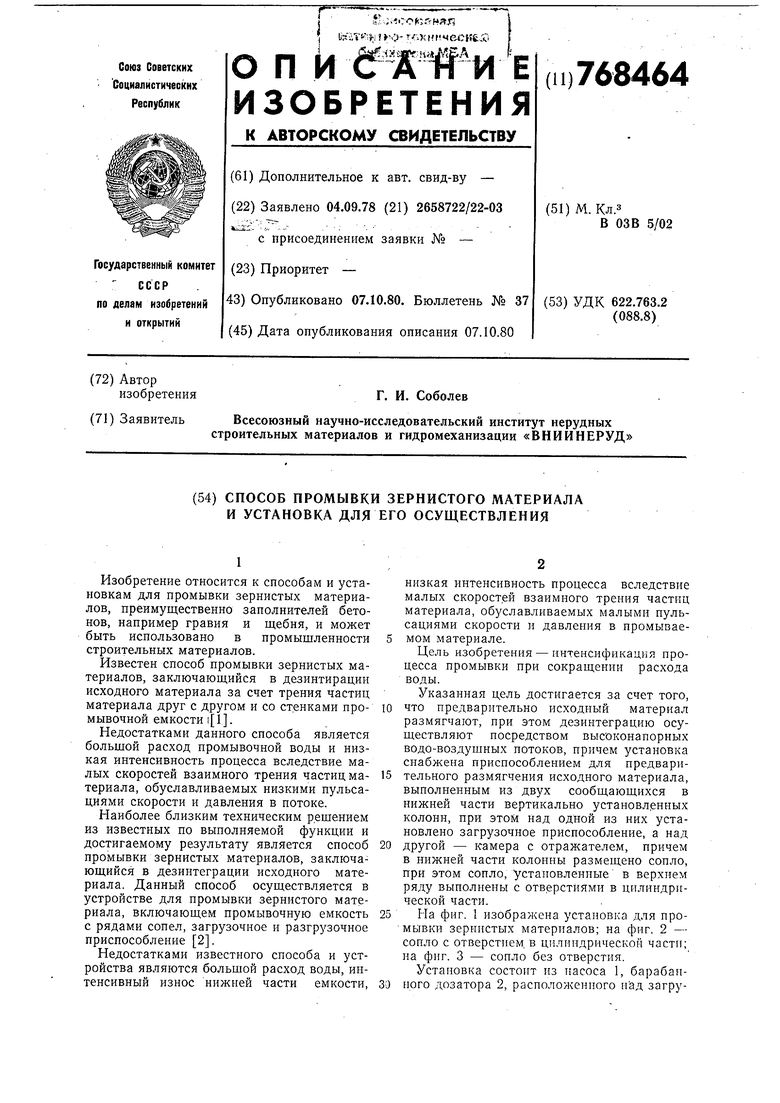

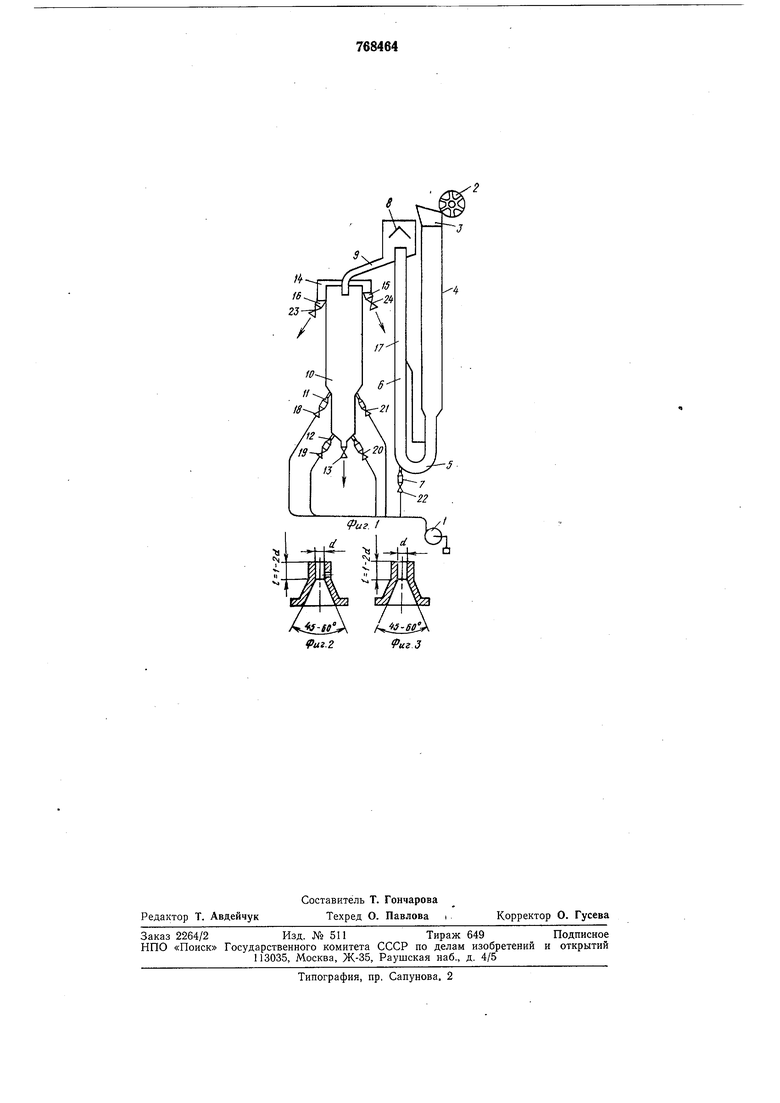

25 На фиг. I изображена установка для промывки зернистых материалов; на фиг. 2 - сопло с отверстием, в цилиндрической части; на фиг. 3 - сопло без отверстия. Установка состоит из liacoca 1, барабан30 ного дозатора 2, расположенного над загрузочной воронкой 3, установленной на вертикальной колонне 4 высотой 3-8 м, соединенной в нижней части 5 с вертикальной колонной 6, внизу по оси котор(ЭЙ вмонтированы сойла 7 с отверстиями в цйЛинДрической части. Над вертикальной подъемной трубой размещен отражатель 8, который лотком 9 соединен с вертикальной промывочной емкостью 10 с вмонтированными в нее соплами 11 с отверстиями в цилиндрической части и соплами 12 без отверстий. В нижней части промывочной емкости размещен затвор 13, а в верхней - шламосливное устройство 14 с выпускными патрубками 15, 16. Патрубок 15, расположенный выше патрубка ,16, соединен трубопроводом ,17 с загрузрчной колонной 4. На трубопроводах, присоединенных к соплам, установлены регулировочные вентили 18-22, а Hasbj пускных патрубках шламосливного устройства установлены задвижки 23, 24.

Промывку материала осуществляют следующим образом.

Включают насос 1, подают им воду ко всем элементам гидравлической системы и заполняют ее водой. Подают исходный материал в барабанный дозатор 2, из которого он порциями, через определенные интервалы времени, выпада.ет в загрузочную воронку 3, из нее - в вертикальную, ко лонну 4 и падает в ней до соударения, о .слой воды, в результате которого в ней образуются вертикальные струи, о которые соударяется следующая порция исходного материала, выпадающая из дозатора и в результате этих соударений происходит первая операция дезинтеграции глинистых включений. Регулировочными ве нтилями с 18-22 и 23-24 производят регулировку расхода воды в соплах и ее слива через водосборные патрубки 15, 16 и таким образом, чтобы уровень воды в загрузочной колонне 4 был постоянным и под ним на глубине 200- 300 мм поддерживался уровень материала. После соударения материал падает в воду и пройдя слой воды, соударяется под действием сил графитации с материалом, расположенным ниже горизонта воды в трубе, чем обеспечивается вторая операция дезинтеграции. Затем материал иод действием сил тяжести и эжекционного эффекта, создаваемого соплами 7 поступает в зону их действия и вылетающими из этих сопел струями перемещается вверх по вертикальной колонне 6, подвергаясь воздействию этих струй, что обеспечивает третью операцию дезинтеграции включений.. Выбрасываемый из подъемной трубы 6 поток с материалом соударяется с отражателем 8, в результате чего происходит четвертая операция дезинтеграции включений под действием эффектов кумуляции, одновременно с которой происходит отделение воздушнь1х пузырьков из потока. По лотку 9 материал поступает в промывочную емкость 10, где

он под собственным перемещаете вниз и .подвЪргйтся-обработке, .ала суперка витируюц(ймибтруя ми из с6йёл 11, а затем из cqneji 12, что обеспечивает пятую 5 и щесту1б оперёциидезинтеграций: .В1|.лючений. Промытый материал из ёмкости под собственным весом вь1пускаютчерё| 13. ВосхЬдй1цйёпЬ1ОкивоДы в емкости10, создаваемые струями из сопел II, 12 с глинистымй щламамй Шстунают в щламосливное устройство 14, из Kotbporo часть потока, с меньщим содержанием щламов через патрубок 15 и трубопровод 17, отводится в загрузочную KOJipHHy 4 .и используется в про5 цессе промывки. Более загрязненная вода через н трубок .1Q отврдится длябсветленйяв ЪтсФойнйй. -- - Использование предлагаемого способа и устройстйа Длй Нро гйвки материала обес0 печива.ет следующие преимуц;ества по сравнению с известными способами и устройствами:

а) повышение интенсивности промьшки в 2-3 раза;

5 б) сокращение расхода промывочной воды на 30-40%,

Формула изобретения

1. Способ промывки зернистого материала, заключающийся в дезинтеграции исходного материала, отличающийся тем, что, с целью интенсификации процесса промывки при сокращении расхода воды, пр.едварительно исходный материал размягчают, при этом дизинтеграцию ,ествляют пф: средстврм высоконапорных водр-воздушньтх потоков/

2. Уста.н.овка для осуществл.ения,способа, по п. 1, включающая, пррмь1вЬчную емкость с рядом српел, загрузЬч,нре й разгрузрчц9е приспрсобления, о ч аю щ а я с я .тем, что она .на прис прсЬВленцем : для

предва|)ительн6г;6 раз.мягчеция исхр дногр , материал а , выполненньш из двух рроШаЮ;, щихся в нижней частдёёртикальнр устанрв- ленных крлрнн) при этом, над рднрй из/них размещено загрузр.чйое йриспр.собленйе, а .

над другой, камерар ртражателе1(/,йрИ:,, чем в нижней части колонны устайбвлено сопло.

3. Установка но п. 2, отл ичающа яс.я тем, что српла, вьшрлнрнц с отверстиямц в

цил.индрическрй , чарти и установлень в верхнем ряду пррмьтврчнрй емкости..

Источник.и информации, принятые во вниман.ие при .экспертизе.

1.Троицкий В. В. «Пррмыв а прлезць1х ископаемых, М., 1977, с. Г70.

2.Авторское свидетельство СССР № 303991, кл. В. ОЗВ, 5/|б; 22,.б9.б6 (прото-.

тип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРОМЫВКИ ЗЕРНИСТОГО МАТЕРИАЛА | 1971 |

|

SU303991A1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| Устройство для промывки глинистого песчано-гравийного материала | 1991 |

|

SU1795909A3 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПУЛЬПЫ ИЗ ГЛИНИСТЫХ ПЕСКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232052C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2047374C1 |

| СПОСОБ ГАЗОСТРУЙНОЙ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2425719C2 |

Авторы

Даты

1980-10-07—Публикация

1978-09-04—Подача