Изобретение относится к области машиностроения и может использоваться при изготовлении стальных или чугунных деталей, инструмента с твердым электрохимическим хромовым покрытием.

Для подобных изделий стремятся получить высокую твердость хромового покрытия. Однако при обезводороживающем отжиге твердость покрытия снижается. Отжиг необходим для устранения водородной хрупкости покрытия и изделия. Режим отжига регламентируется стандартом - ОСТ 95.1940-78 "Покрытия металлические и неметаллические неорганические. Хромирование. Типовой технологический процесс": 180-200oС, 3 ч.

Способ изготовления деталей с подобным отжигом взят за прототип.

Недостатки прототипа: не обеспечивается максимальная твердость покрытия из-за низкой температуры и слабой реализации диффузии элементов в металле покрытия и из основы детали в покрытие.

Задача изобретения: обеспечить максимальный прирост твердости покрытия при отжиге.

Способ изготовления деталей с твердым электрохимическим покрытием включает хромирование деталей, отжиг и контроль твердости покрытия, при этом перед хромированием деталей изготавливают образцы-свидетели и контрольные образцы, затем хромируют детали с образцами, а перед отжигом деталей проводят отжиги образцов-свидетелей - при разных температурах в интервале 200-300oС и контрольных образцов при температуре 180-200oС, после чего проводят контроль твердости покрытия образцов, выбирают оптимальную температуру отжига, обеспечивающую максимальный прирост твердости покрытия, относительно его твердости на контрольных образцах, а отжиг деталей ведут при оптимальной температуре.

Способ проверен практически в двух примерах, где температура отжига варьировалась на трех уровнях: 200, 250 и 300oС. Микротвердость хромового покрытия определяли на поперечных микрошлифах методом поперечной царапины (способ по патенту РФ 2066861, МПК6 G 01 N 3/46). Число стальных образцов при каждой температуре - 5, число царапин - по 3 на образец. Хромирование выполнено в стандартном электролите по ОСТ 95.1940-78. Образцы пластинчатые толщиной 7-8 мм, длиной 30-40 мм.

В таблицах 1 и 2 представлены усредненные результаты после оценки промахов. Значимость различия средних значений твердости контрольных образцов (200oС) и с отжигом при оптимальной температуре оценивали по превышению их разницы с погрешностью определения микротвердости при данном ее уровне. Точность определения ширины канавки царапины принималась равной 0,3 мкм. Обозначение: Тд/о - температура диффузионного отжига.

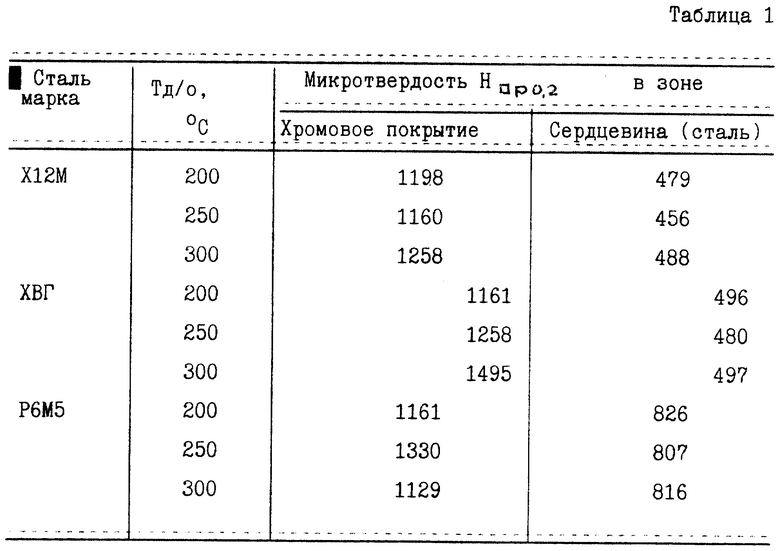

Пример 1. Хромировали и отжигали образцы инструментальных сталей Х12М, ХВГ и быстрорежущей Р6М5. Хромирование выполнено в электролите с добавкой ультрадисперсных алмазов (УДА). Образцы предварительно термообрабатавали по стандартным режимам и шлифовали. Толщина хромового покрытия равна 30-40 мкм.

Результаты определения микротвердости - в таблице 1.

Эффект повышения микротвердости на стали X12М при оптимальной температуре 300oС равен 5% (1198 и 1258 H□p0,2), на стали ХВГ - 28,8% (300oС, микротвердость 1161 и 1495), быстрорежущей стали Р6М5 - 14,5% (250oС, микротвердость 1161 и 1330). При отжиге в интервале температур 200-300oC твердость сердцевины остается одинаковой с учетом погрешности (таблица 1). Повторный отжиг образцов стали Р6М5 при повышенных температурах показал существенное снижение микротвердости. Способ осваивается в инструментальном производстве.

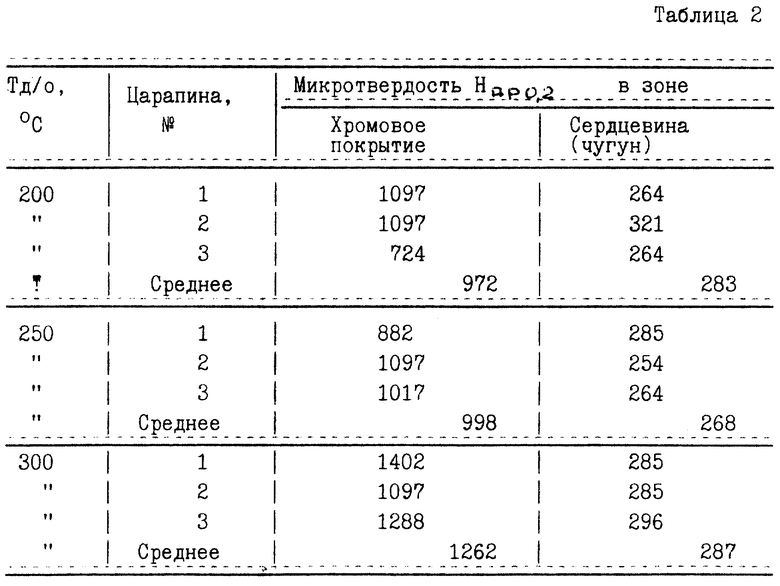

Пример 2. Хромировали и отжигали образцы из чугуна с шаровидным графитом. Образцы вырезали из шаровых пробок запорных газовых кранов типа "Борзиг". Толщина хромового покрытия 64-76 мкм. Хромирование выполнено в электролите без добавки УДА. Результаты определения микротвердости - в таблице 2.

Эффект повышения микротвердости при оптимальной температуре 300oС равен 29,8% (972 и 1262 H□p0,2). Твердость чугуна остается одинаковой с учетом погрешности.

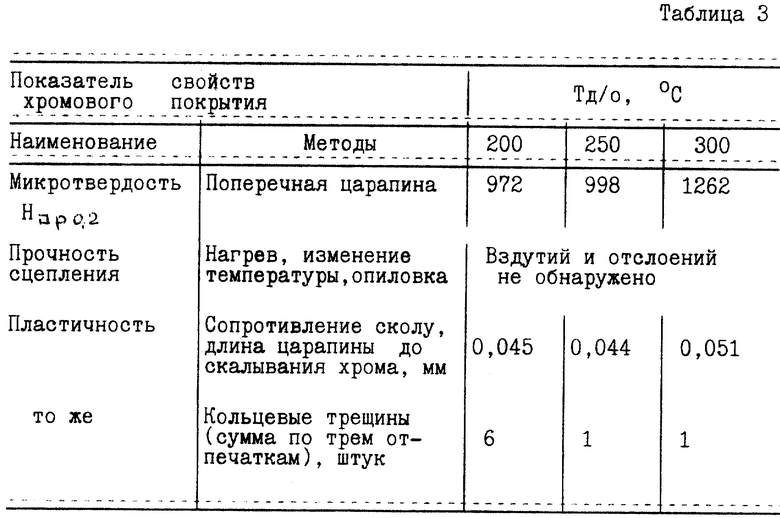

Прочность сцепления хромового покрытия, определяемая стандартными методами (ГОСТ 9.302-88), остается удовлетворительной при отжиге при всех опытных температурах.

Пластичность хромового покрытия оказалась лучшей при отжиге от повышенных температур 250 и 300oС - таблица 3. Пластичность проверяли двумя методами, первый - по сопротивлению скалывания хрома на сбеге поперечной царапины, метод описан в заявке 99115981 от 22.07.99. Второй метод - по числу кольцевых трещин на хромовом покрытии вокруг отпечатка от воздействия конуса твердомера "Роквелл".

Технический результат внедрения предлагаемого способа заключается в повышении твердости поверхности хромированных изделий, а, значит, и износостойкости, сопротивления скалыванию хрома, стойкости к задирам, царапинам и другим механическим дефектам. Повышается срок службы хромированных деталей, сокращается число восстановительных ремонтов. При этом не требуется дополнительных затрат, кроме изготовления и испытания небольшой партии образцов при разработке технологии изготовления типовых деталей. Учитывая широкое применение хромирования в промышленности, можно ожидать существенного народно-хозяйственного эффекта.

Способ внедрен при ремонте шаровых пробок запорных газовых кранов "Борзиг", "Кобе" типа ДУ700, ДУ-1000, осваивается в инструментальном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ СКАЛЫВАНИЮ ГАЛЬВАНОПОКРЫТИЯ | 1999 |

|

RU2200310C2 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ НА МИКРОШЛИФЕ | 1992 |

|

RU2066861C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПЛИТ КРИСТАЛЛИЗАТОРОВ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1995 |

|

RU2094167C1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2458157C1 |

Изобретение относится к области машиностроения и используется при изготовлении стальных или чугунных деталей и инструмента с твердым хромовым покрытием. Способ включает изготовление образцов-свидетелей и контрольных образцов, хромирование деталей и образцов, а перед отжигом деталей проведение отжигов образцов-свидетелей при разных температурах в интервале 200-300oС и контрольных образцов при температуре 180-200oС, контроль твердости покрытия образцов, выбор оптимальной температуры отжига, обеспечивающей максимальный прирост твердости покрытия, относительно его твердости на контрольных образцах, отжиг деталей при оптимальной температуре. Технический результат: повышение твердости и износостойкости поверхности хромированных деталей, повышение срока их службы, сокращение числа восстановительных ремонтов. 3 табл.

Способ изготовления деталей с твердым электрохимическим хромовым покрытием, включающий хромирование деталей, отжиг и контроль твердости покрытия, отличающийся тем, что перед хромированием деталей изготавливают образцы-свидетели и контрольные образцы, затем хромируют детали с образцами, а перед отжигом деталей проводят отжиги образцов-свидетелей при разных температурах в интервале 200-300oС и контрольных образцов при температуре 180-200oС, после чего проводят контроль твердости покрытия образцов, выбирают оптимальную температуру отжига, обеспечивающую максимальный прирост твердости покрытия, относительно его твердости на контрольных образцах, а отжиг деталей ведут при оптимальной температуре.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Покрытия металлические и неметаллические неорганические | |||

| Насос | 1917 |

|

SU13A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 1992 |

|

RU2051205C1 |

| ЛОБАНОВ С.А | |||

| Практические советы гальванику | |||

| - Л.: Машиностроение, 1983, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| ШТАММ BACILLUS SUBTILIS ТРАХС, РЕЗИСТЕНТНЫЙ К ТЕТРАЦИКЛИНУ, РИФАМПИЦИНУ, АМПИЦИЛЛИНУ, ХЛОРАМФЕНИКОЛУ, СТРЕПТОМИЦИНУ, ОБЛАДАЮЩИЙ АНТИБАКТЕРИАЛЬНОЙ АКТИВНОСТЬЮ ПО ОТНОШЕНИЮ К ПАТОГЕННЫМ ВИДАМ МИКРООРГАНИЗМОВ | 1997 |

|

RU2118364C1 |

Авторы

Даты

2002-02-27—Публикация

2000-02-28—Подача