Изобретение относится к металлургии и литейному производству и может быть использовано для изготовления прокатных валков.

Известны составы чугунов для производства литых прокатных валков, основными легирующими элементами которых являются марганец, хром, никель, микролегирующие и модифицирующие элементы совместно или в отдельности: ванадий, ниобий, титан, кальций, РЗМ [1, 2]. Прокатные валки, изготовленные из известных составов чугунов, имеют высокую прочность, износостойкость, устойчивость против горячеломкости.

Однако практика эксплуатации прокатных валков из известных чугунов в производстве холоднокатаной и горячекатаной металлопродукции выявила ряд существенных недостатков: преждевременный выход их из эксплуатации по причине поверхностных сколов, образованию микро- и макротрещин.

Анализ показывает, что причины указанных дефектов связаны с наличием по сечению валка неглубокой зоны отбеленного слоя и широкой переходной зоны с разнофазной микроструктурой между участком отбела и однородной структурой распада аустенита в центральной части, формируемых в процессе кристаллизации отливок и термообработки.

Наиболее близким по технической сущности и достигаемому результату является чугун [3], содержащий, мас.%: углерод 3,10-3,50; кремний 0,20-0,60; марганец 0,10-0,50; хром 0,80-1,50; никель 1,5-4,50; молибден 0,20-0,60, РЗМ 0,07-0,15; железо - остальное.

Однако и валкам, изготовленным из чугуна указанного состава, присущи отмеченные выше недостатки.

В настоящей заявке поставлена задача разработать состав чугуна со стабильной глубокой зоной отбеленного слоя, повышенному сопротивлению микросколу (Rмс) отбеленного слоя при сохранении высокого уровня прочности.

Поставленная задача решается тем, что по сравнению с известным заявленный состав чугуна дополнительно содержит серу, ванадий, титан и медь при следующем соотношении химических элементов, мас.%: углерод 2,70-3,80; кремний 0,30-0,90; марганец 0,30-0,90; никель 1,20-2,50; хром 0,50-1,30; РЗМ 0,05-0,10; сера 0,05-0,20; ванадий 0,01-0,10; титан 0,005-0,02; медь 0,08-0,50; железо - остальное, причем суммарное содержание ванадия и титана составляет 0,015-0,10%.

Выбор интервала содержания компонентов предлагаемого чугуна связан с благоприятным с точки зрения получения высокого уровня прочности и повышенного сопротивления микросколу формированием микро- и макроструктуры сердцевины прокатного валка, высокой глубины отбеленного рабочего слоя, уменьшения переходной зоны.

Для увеличения глубины отбела, его стабилизации в состав чугуна введена сера. Так, например, сера в несколько раз сильнее действует на глубину отбела, чем углерод, хром, повышая устойчивость цементитной фазы. Кроме того, сера оказывает значительное влияние на сокращение переходной зоны, которая, при ее увеличении, отрицательно сказывается на эксплуатационных свойствах валков из-за повышения числа выходов из строя по поломкам вследствие низкой трещиностойкости. Это происходит по причине разницы между коэффициентами линейного расширения при нагреве валка отбеленного слоя снаружи и серого чугуна в сердцевине. Сера увеличивает коэффициент линейного расширения белого чугуна и уменьшает эту величину у серого чугуна, т.е. происходит уменьшение внутренних напряжений. Введение серы в чугун практически в 1,5 раза сокращает протяженность переходной зоны.

Повышение прочности рабочего слоя обеспечивается дополнительным легированием чугуна медью. При концентрации меди менее 0,08% происходит снижение прочностных характеристик в связи с возможным выделением феррита, в то же время увеличение содержания меди свыше 0,5% не улучшает свойства сплава, а только удорожает его.

Ванадий и титан при заявленном качественном и количественном сочетании основных легирующих компонентов, а также серы и РЗМ, способствуют измельчению зерна фазовых составляющих и упрочняют твердый раствор за счет дисперсионного выделения карбидов, тем самым увеличивают сопротивление микросколу. Установлено оптимальное суммарное количество ванадия и титана (0,015-0,10), способствующих релаксации остаточных напряжений, возникающих в изделиях с различными структурными образованиями.

Углерод является основным элементом, определяющим количество карбидной фазы, а также структуру металлической матрицы. Увеличение его содержания свыше 3,8% приводит к выделению графитных включений и, как следствие, к снижению прочности, износостойкости и стойкости к сколам.

При содержании углерода менее 2,7% снижается прочность, твердость, а следовательно, износостойкость.

Кремний при заявленном составе чугуна уравновешивает действие карбидообразующих элементов. При содержании кремния менее 0,3% параметр графитизации низок и такой чугун теряет прочность, а при содержании кремния свыше 0,9% активизируется графитизация чугуна.

Марганец при заявленном составе чугуна уравновешивает действие карбидообразующих элементов. При содержании марганца менее 0,3% эффективность влияния на указанные процессы снижается, а при содержании свыше 0,9% марганца наблюдается образование в структуре больших полей остаточного аустенита, не упрочненного карбидными фазами. Образуется неоднородная структура отбеленной части и сердцевины валков.

Никель, наряду с повышением прочности чугуна, обеспечивает вязкость и пластичность твердого раствора. Для достижения поставленной задачи в сочетании с качественным и количественным составом заявленного чугуна содержание никеля установлено в количестве 1,20-2,50%.

Содержание хрома в чугуне определено пределами 0,50-1,30%. В таком количестве хром, являясь основным элементом, образующим эвтектические карбиды, обеспечивает получение требуемого количества карбидной фазы и последующего формирования фазовой структуры в готовом изделии.

Количественный состав РЗМ в заявленном чугуне выбран как модифицирующий и сфероидизирующий компонент с целью получения определенной формы графита и формирования "плотной" структуры по толщине отбеленного слоя. Кроме этого, в пределах 0,05-0,10% РЗМ обеспечивают стабильность получения мелкодисперсной структуры с чистыми по неметаллическим включениями границами зерен. Эти обстоятельства способствуют повышению сопротивления микросколу, зарождению и распространению трещин, а в конечном итоге образованию микросколов на поверхности отбела.

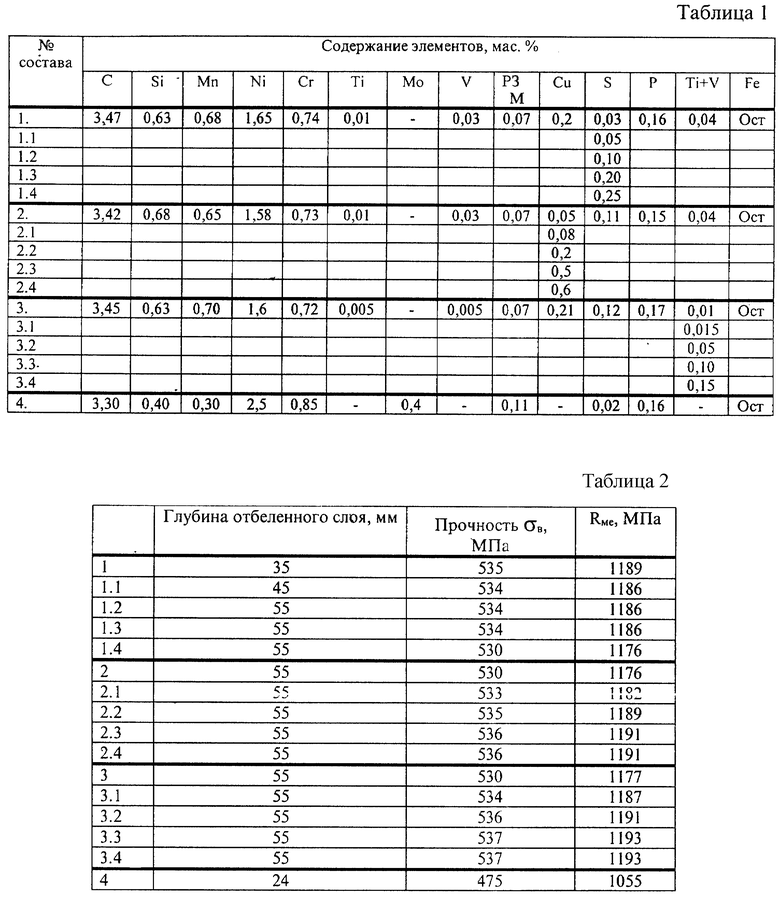

Пример выполнения. В печном агрегате ваграночного типа выплавлены три базовых составов чугуна по основным элементам заявленного состава (таблица 1, плавки 1, 2 и 3). Расплавы составов 1, 2 и 3 при разливке в отдельные слитки дополнительно легировали химическими элементами в количествах, необходимых для получения фракционного состава чугуна в пределах заявленного химического содержания компонентов. Плавка 4 соответствует химическому составу чугуна по прототипу.

Условия кристаллизации, формирования структуры для всех вариантов были одинаковыми.

Изготовление образцов для механических испытаний, микроструктурного, спектрального анализов, а также определение глубины отбеленного слоя и прочности (таблица 2) осуществляли по принятым стандартам и методикам оценки сопротивления микросколу [4].

Анализ экспериментальных данных, приведенных в таблицах 1 и 2, подтверждает преимущества достигаемого уровня механических свойств предлагаемого чугуна по сравнению с известными. Имея высокий уровень твердости (55 ед. HRC) заявляемый состав чугуна имеет высокие значения сопротивления микросколу наряду с высоким уровнем прочности.

Достижение поставленной цели при использовании чугуна заявленного состава для качественных валков подтверждается промышленными испытаниями.

На металлургическом заводе им. А.К. Серова в литейном цехе проведена плавка чугуна заявленного состава в печи ДСП-10 для отливки прокатных валков для стана 320. Расплав чугуна (химический состав соответствовал средним значениям компонентов) разливали в подогретые кокили с объемом металла для получения валков размером 1 диаметром 460 х 1200 мм, 2 330 х 750 мм, 3 330 х 750 мм, 4 370 х 750 мм, 5 370 х 750 мм.

Температура заливки 1285-1290oC.

Выдержка валков в кокилях 2-68 час.

Продолжительность обработки валков 14-20 час. Полученные валки соответствовали всем требованиям стандартов. На глубине отбеленного слоя валков, равного 55 мм, сохраняется высокая прочность одинаковой величины.

Выплавка, изготовление валков до рабочего состояния затруднений не вызывает и осуществлена на существующем металлургическом оборудовании. Опытные валки эксплуатируются в рабочем режиме прокатного стана.

Источники информации

1. Авт. свид. СССР 1576591.

2. Авт. свид. СССР 199408.

3. Авт. свид. СССР 1583460.

4. Мешков Ю. Я., Пахаренко Г.А. Структура металла и хрупкость стальных изделий. Киев: - Наукова думка, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| ЛИГАТУРА | 1998 |

|

RU2135620C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| ЧУГУН | 1999 |

|

RU2148103C1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

Изобретение относится к металлургии и литейному производству, конкретно к составу чугуна для производства литых прокатных валков. Предложен чугун для покатных валков, содержащий, мас.%: углерод 2,70-3,80; кремний 0,30-0,90; марганец 0,30-0,90; никель 1,20-2,50; хром 0,50-1,30; РЗМ 0,05-0,10; сера 0,05-0,15; ванадий 0,01-0,10; титан 0,005-0,02; медь 0,08-0,50; железо - остальное, причем содержание суммы ванадия и титана должно составлять 0,015-0,10%. Техническим результатом изобретения является обеспечение высоких эксплуатационных свойств изделия, в том числе стойкости против образования микротрещин и сколов отбеленного слоя рабочей поверхности валков. 2 табл.

Чугун для прокатных валков, содержащий углерод, кремний, марганец, никель, хром, РЗМ и железо, отличающийся тем, что он дополнительно содержит серу, ванадий, титан, медь при следующем соотношении компонентов, мас. %:

Углерод - 2,70 - 3,80

Кремний - 0,30 - 0,90

Марганец - 0,30 - 0,90

Никель - 1,20 - 2,50

Хром - 0,50 - 1,30

РЗМ - 0,05 - 0,10

Сера - 0,05 - 0,15

Ванадий - 0,01 - 0,10

Титан - 0,005 - 0,02

Медь - 0,08 - 0,50

Железо - Остальное

причем содержание суммы ванадия и титана должно составлять 0,015-0,10%.

| Чугун | 1988 |

|

SU1583460A1 |

| Чугун | 1988 |

|

SU1576591A1 |

| ЧУГУН ДЛЯ ВАЛКОВ | 1993 |

|

RU2017854C1 |

| ЛЕГИРОВАННЫЙ ЧУГУН | 1997 |

|

RU2122043C1 |

| US 4547221, 15.10.1985 | |||

| Установка для удаления навоза из животноводческих помещений | 1982 |

|

SU1117025A1 |

Авторы

Даты

2002-12-20—Публикация

2001-08-22—Подача