Изобретение относится к области упрочнения поверхности прокатно-прессового инструмента с помощью нанесения износостойких гальванических покрытий, в частности к области применения хром-кадмиевого электролита.

Известен способ получения хромовых покрытий из патента RU 2209857 C1 (опубл. 10.08.2003), включающий электролитическое осаждение хрома на поверхность с последующей пропиткой покрытия пленкообразующими веществами и сушкой пропитывающего состава, причем перед пропиткой хромовое покрытие подвергают фосфатированию, а в качестве пленкообразующего вещества при пропитке покрытия используют водный раствор композиции, содержащей дубильный растительный экстракт, жидкие масляные отходы со стадии ректификации кумола производства фенола и ацетона кумольным методом - фенольную смолу и кальцинированную соду.

Недостатком этого способа является повышение коррозионной стойкости без изменения физико-механических свойств покрытия, таких как увеличение твердости, пластичности покрытия или снижение внутренних напряжений.

Известен способ электролитического хромирования (патент RU 2762695 C1, опубл. 22.12.2021). Процесс проводят при нагреве на постоянном токе с использованием раствора электролита, содержащего хромовый ангидрид CrO3, карбонат кальция СаСО3 и сульфат кобальта семиводного CoSO4⋅7H2O, при этом, что хромирование проводят при температуре электролита 18-35°С и плотности тока 75-200 А/дм2, а в состав электролита дополнительно вводят неорганическую добавку в виде сульфата никеля семиводного NiSO4⋅7H2O и плавиковой кислоты HF.

Недостатком этого способа является трудность исполнения режимов обработки (плотности тока), так как необходимо дополнительное охлаждение ванны и увеличение площади токопроводящей оснастки. Так, для детали оправка длиной 11 м и диметром 172 мм потребуется подвести 118 000 Ампер (для хром-кадмиевого электролита с реверсированием) или 35 000 Ампер (для хром-кадмиевого электролита без реверсирования).

Известен стандартный способ электролитического хромирования (ГОСТ 9.305-84 «Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий»), принятый за прототип и который широко применяется в промышленности. Способ заключается в том, что процесс проводят при температуре электролита 15-24 градуса при катодной плотности тока 10-60 А/дм2 и скорости осаждения 0,15-0,90 мкм/мин. Основной электролит для осаждения хрома содержит два компонента: хромовый ангидрид и серную кислоту. Массовое соотношение между этими компонентами должно быть 100:1. При таком соотношении достигается наиболее высокий выход по току.

Процесс хромирования отличается низким выходом по току, который в среднем составляет 10-15%. Температура и плотность тока оказывают сильное влияние на одно из самых важных свойств электролитического хрома — его твердость. Режим хромирования предусматривает получение блестящего хромового покрытия, характеризующегося высокой твердостью.

Недостатком этого способа является то, что состояние деталей [1, 2] после эксплуатации обладает низкой износостойкостью при механических воздействиях во время работы изделия. На это указывает характер износа покрытия, отличающийся тем, что его разрушение происходит, в основном, путем растрескивания и выкрашивания отдельных частиц хрома, а не путем полного истирания покрытия. При эксплуатации блестящее хромовое покрытие легко растрескивается, и на ограниченных трещинами участках происходит выкрашивание под воздействием высоких механических усилий от трения и от термоциклического воздействия. Далее происходит износ (появление сетки разгара, комет, трещин) тела оправки, выполненного из кованной заготовки инструментальной штамповой стали (4Х5МФС, 4Х5МФ1С, X35CrMoV5 и пр.).

Данное хромовое покрытие обладает пониженной агрессивностью и рекомендуется, главным образом, для получения защитно-декоративных покрытий.

Представленные ниже производители для нанесения износостойкого хромового покрытия применяют стандартные электролиты, состав которых не подразумевает применение Кадмия (Cd). Применение стандартных электролитов не позволяет добиться показателей, достигнутых при применении предлагаемого хром-кадмиевого электролита.

Cogne Acciai Speciali [3] специализируется на производстве нержавеющих сталей, арматуры, инструментальной стали, деталей из конструкционных сталей из средне- и высоколегированных сталей.

Deutsche Edelstahlwerke (DEW) [4] - глобальный партнер трубной промышленности. При прокатке бесшовных труб предварительно прошитая стальная заготовка прокатывается по стержню оправки с помощью желобчатых валков в процессе прокатки с уменьшением вытяжки для получения трубы или трубной заготовки.

Команда ученых кафедры «Обработка металлов давлением» Национального исследовательского технологического университета «МИСиС разработала новую технологию, позволяющую упростить процесс горячей прокатки бесшовных труб из легированной и высоколегированной стали [5]. Отличительная особенность технологии — последовательное использование двух «оправок» — инструментов превращающих малопослушную стальную заготовку в полую «гильзу».

В связи с недостатками перечисленных аналогов и прототипа был разработан метод хромирования, обеспечивающий получение хромового покрытия с улучшенными физико-механическими свойствами.

В настоящее время в промышленности хромирование деталей типа оправка производят в электролите при постоянной плотности тока. Режим хромирования предусматривает получение блестящего хромового покрытия, характеризующегося высокой твердостью.

Изучение состояние деталей после эксплуатации показало, что применяемое хромовое покрытие недостаточно стойко при механических и термических воздействиях во время работы изделия. На это указывает характер износа покрытия, отличающийся тем, что его разрушение происходит, в основном, путем растрескивания и выкрашивания отдельных частиц хрома, а не путем полного истирания покрытия.

В связи с этим необходимо разработать метод хромирования, обеспечивающего получение хромового покрытия с улучшенными физико-механическими свойствами, в частности, хромовое покрытие должно быть пластичным, обладать высокой твердостью и минимальными напряжениями, а также минимально снижать предел усталости хромированной стали.

Для этой цели предлагается использовать хром-кадмиевый электролит (далее ХКФ).

Техническим результатом заявляемого изобретения является повышение износостойкости хромового покрытия. Одновременно с этим результатом изобретения являются улучшенные физико-механических свойства хромового покрытия, в частности, пластичность, твердость и напряжения, а также происходит снижение предела усталости хромированной стали. Применение предлагаемого способа упрочения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита позволяет получить износостойкое покрытие, что способствует повышению потребительских свойств инструмента. Вместе с тем, следствием получаемого технического результата является повышение производительности. Повышение износостойкости изделий предложенным способом для производства, например, бесшовных труб позволяет в дальнейшем повысить производительность труда.

Технический результат предлагаемого изобретения достигается тем, что в способе упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита, включающем нанесение хромового покрытия на поверхности инструмента из электролита, содержащего, г/л: хромовый ангидрид 180-200, серную кислоту 0,8-1,1, натрий кремнефтористый 4,5-5,5, натрий двухромовокислый 25-30, кадмий металлический 15-17, согласно изобретению, хромирование проводят при постоянном перемешивании в разогретом при помощи внешнего источника тепла растворе электролита при температуре 65°C и переменной плотности тока при времени анодного декапирования 30 сек, анодной плотности тока Dа 50 А/дм2, времени одного цикла 5 мин, времени обратного тока между циклами 5 сек, времени подъема тока в остальных циклах 7 мин и в пределах изменения плотности тока Dк при ведении процесса в стационарных условиях 50-90 А/дм2.

Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита наглядно раскрывается с помощью следующих иллюстраций:

Фиг. 1. Катодная плотность тока, А/дм2, где 1 - стандартный электролит, 2 - хром-кадмиевый электролит;

Фиг. 2. Зона блестящих хромовых покрытий в стандартном (1) и хром-кадмиевом (2) электролитах;

Фиг. 3. Распределение хрома на катоде, где 1 - стандартный электролит, 2 - хром-кадмиевый электролит;

Фиг. 4. Пластичность хромовых покрытий;

Фиг. 5. Схематическое изображение прибора для определения внутренних напряжений, где 1 - гибкий катод, 2 - указательная стрелка, 3 - планка с пазами, 4 - контактный винт, 5 - проводник катода, 6 - анод, 7 - шкала прибора;

Фиг. 6. Схематическое изображение стрелы прогиба при определении внутренних напряжений;

Фиг. 7. Влияние состава электролита и режима хромирования на внутренние напряжения хромовых покрытий, где 1 - стандартный электролит, Дк=45-60 А/дм2, температура 54-56°С; 2 - стандартный электролит, Дк=25-35 А/дм2, температура 68-72°С; 3- стандартный электролит, Дк=25-35 А/дм2, температура 74-78°С; 4 - ХКФ, Дк=45-60 А/дм2, температура 54-56°С; 5 - ХКФ, Дк=45-60 А/дм2, температура 58-60°С; 6 - ХКФ, Дк=25-35 А/дм2, температура 68-72°С;

Фиг. 8. Внешний вид образцов после испытаний с анодным декапированием 0…20сек;

Фиг. 9. Внешний вид образцов после испытаний с анодным декапированием 30…60 сек;

Фиг. 10. Циклограмма тока. Время декапирования между циклами 5 сек;

Фиг. 11. Внешний вид образцов после испытаний по циклограмме фиг.10;

Фиг. 12. Циклограмма тока - время декапирования между циклами 30 сек;

Фиг. 13. Внешний вид образцов после испытаний по циклограмме фиг.12;

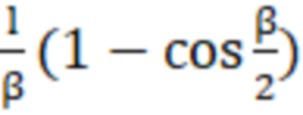

Фиг 14. Циклограмма тока. Время декапирования между циклами 5 сек;

Фиг. 15. Внешний вид образцов после испытаний по циклограмме фиг. 14;

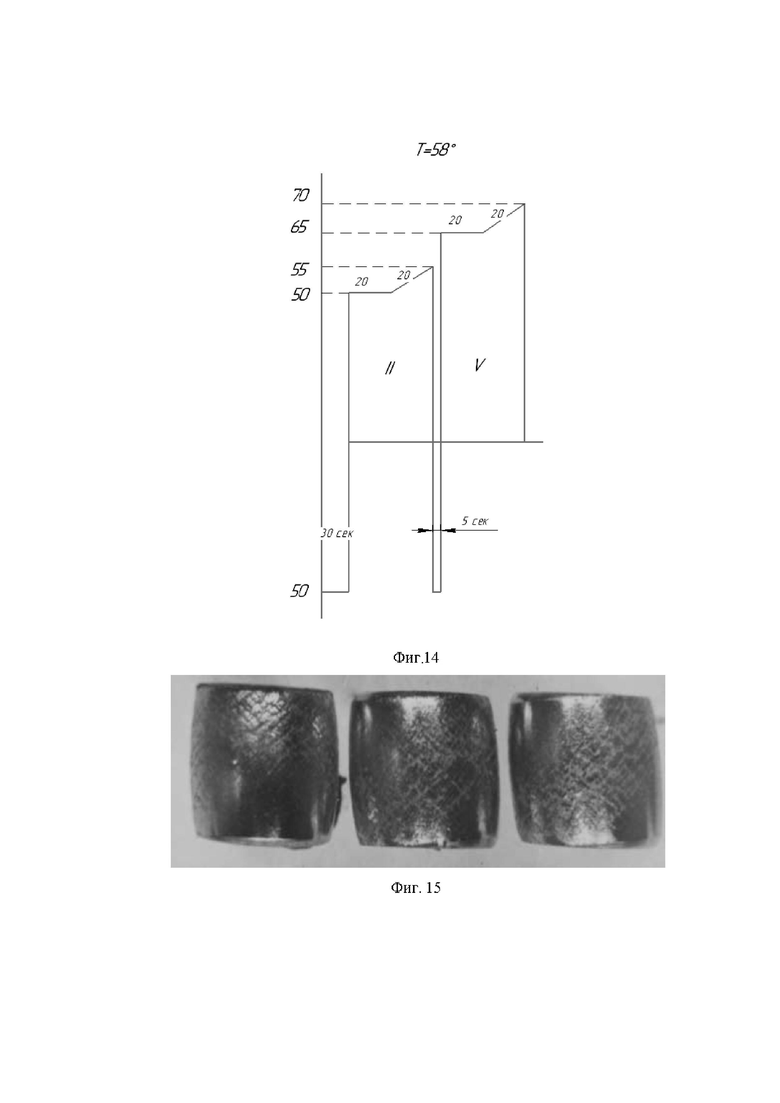

Фиг. 16. Циклограмма тока - время между циклами декапирования 30сек, максимальная плотность тока 70 А/дм2;

Фиг. 17. Внешний вид образцов после испытаний по циклограмме фиг. 16;

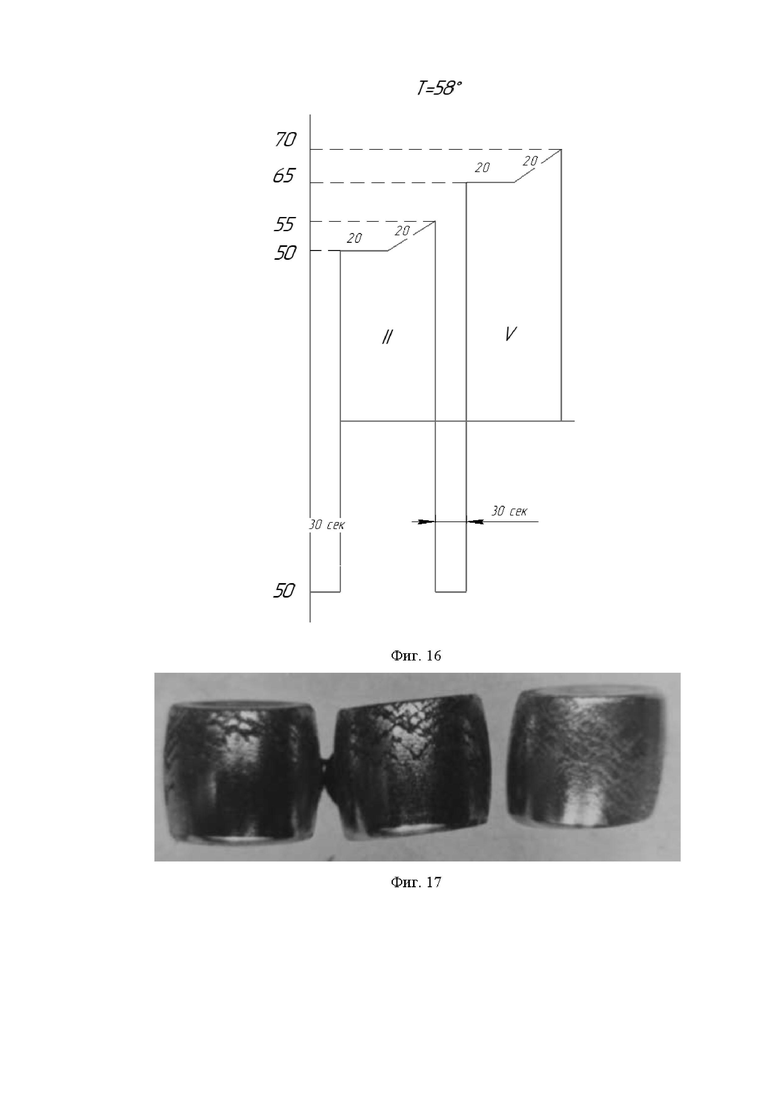

Фиг. 18. Циклограмма тока - время между циклами декапирования 5сек, время 1 цикла 15 минут;

Фиг. 19. Внешний вид образцов после испытаний при различных температурах электролита;

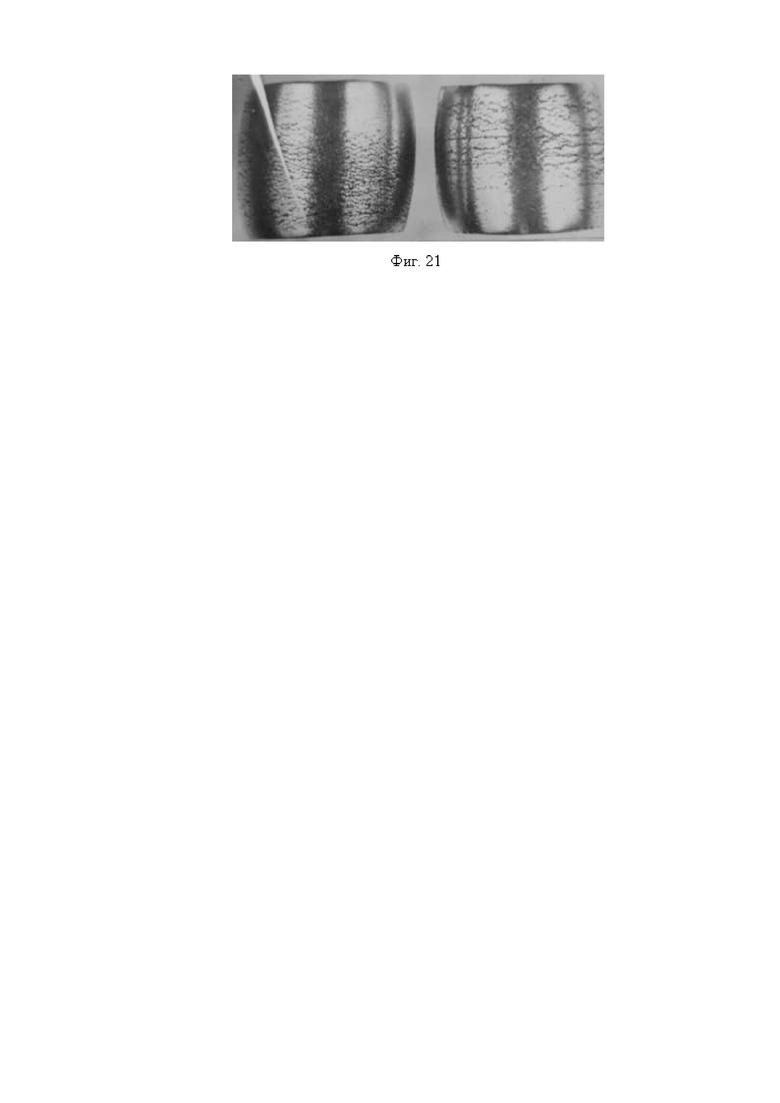

Фиг. 20. Циклограмма тока - время между циклами декапирования 5сек, время цикла 15 минут;

Фиг. 21. Внешний вид образцов после испытаний по циклограмме фиг. 20;

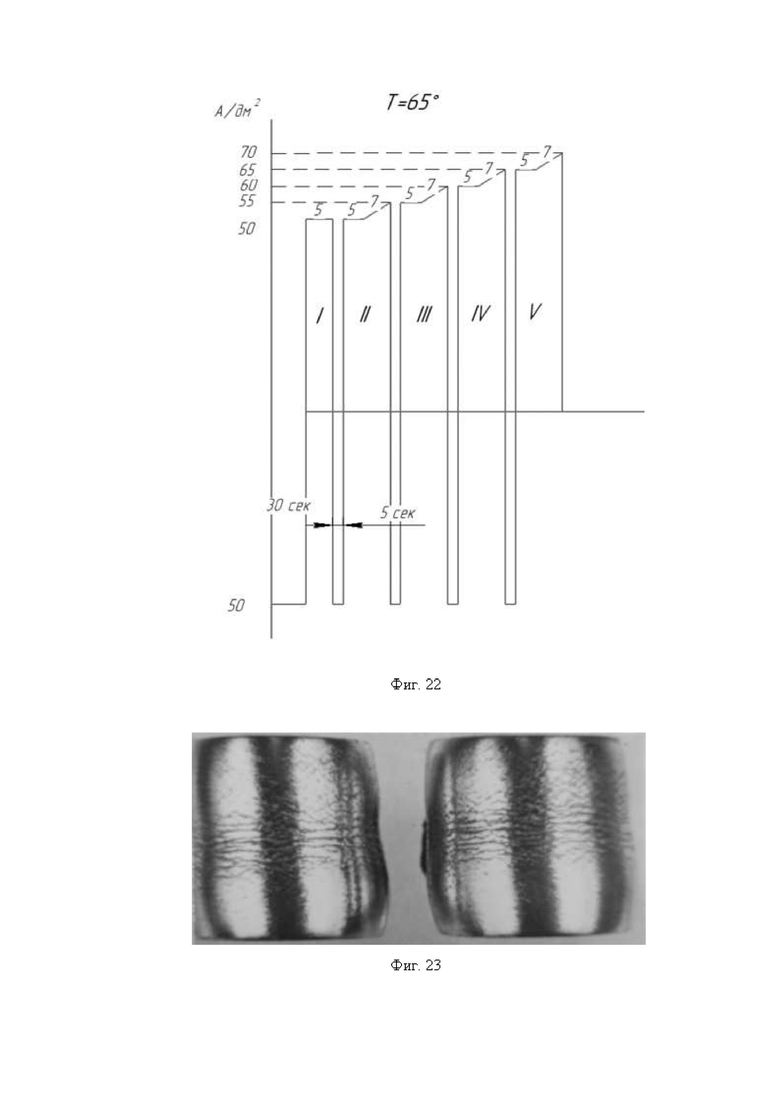

Фиг. 22. Циклограмма тока с прямолинейными участками 5 и подъемом тока 7 минут;

Фиг. 23. Внешний вид образцов после испытаний по циклограмме фиг. 22;

Фиг. 24. Циклограмма тока с прямолинейными участками 5 и 7 минут и подъемом тока 7 минут;

Фиг. 25. Внешний вид образцов после испытаний по циклограмме фиг. 24;

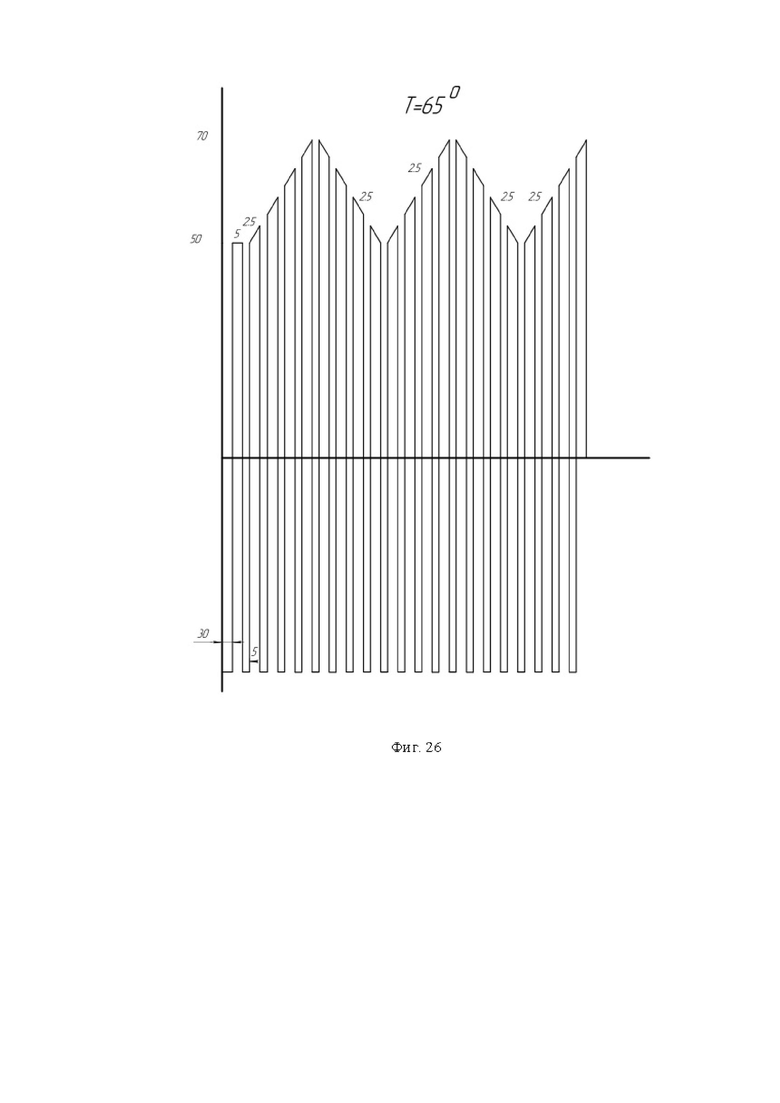

Фиг. 26. Циклограмма тока с одним прямолинейным участком 5 минут и подъемом тока 2,5 минуты;

Фиг. 27. Внешний вид образцов после испытаний по циклограмме фиг. 26;

Фиг. 28. Циклограмма тока с одним прямолинейным участком 5 минут и подъемом тока 5 минут;

Фиг. 29. Внешний вид образцов после испытаний по циклограмме фиг. 28;

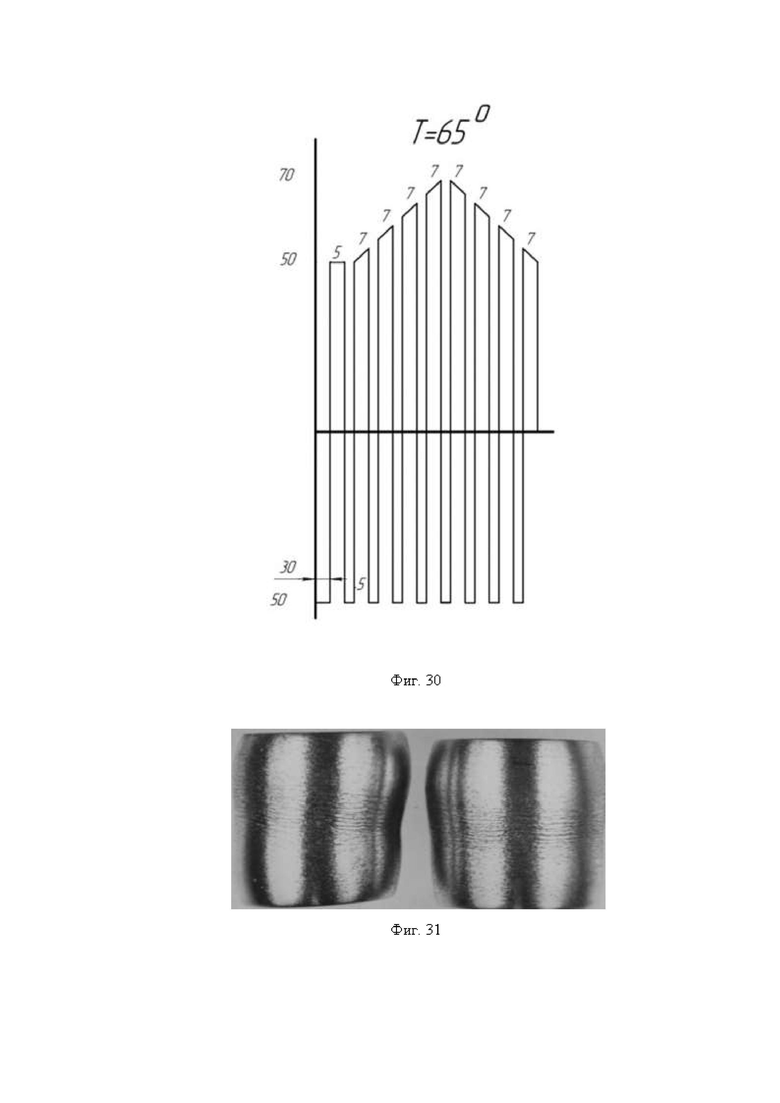

Фиг. 30. Циклограмма тока с одним прямолинейным участком 5 минут и подъемом тока 7 минут;

Фиг. 31. Внешний вид образцов после испытаний по циклограмме фиг. 30;

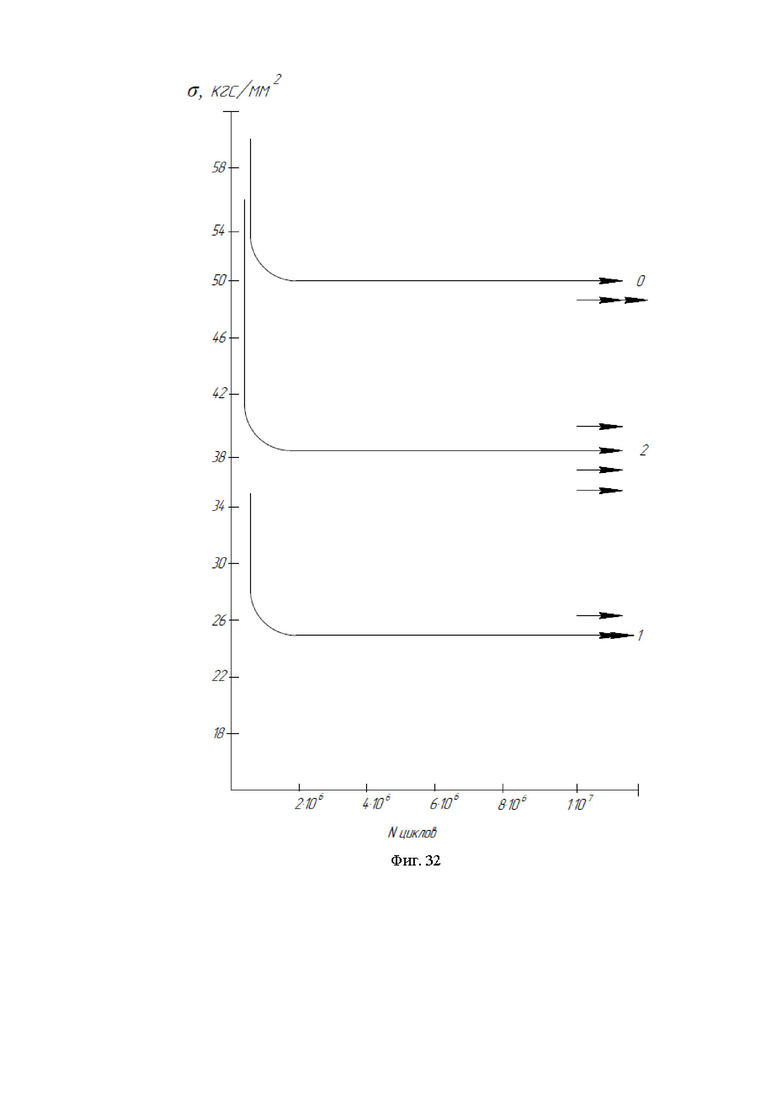

Фиг. 32. Влияние состава электролита и режимов хромирования на усталостную прочность стали 38ХМЮА, где 0 - без покрытия; 1 - стандартный электролит; молочный режим; 2 - ХКФ, блестящий режим;

Фиг. 33. Изменение коэффициента трения при испытаниях на износ, где 1 - стандартный электролит; 2 - ХКФ; 3 - ХКФ (реверсирование тока).

Экспериментальная часть

1. Основные характеристики хром-кадмиевого электролита

В работе Е.В. Московичева, В.Т. Фомичев [6] для замены хромовых покрытий предложили использовать сплав хром-цинк с содержанием хрома до 95 %. Качественные осадки сплава получаются в диапазоне плотностей тока 101 15… 100 А/дм. На основании данной работы было предположено, что применение Кадмия (Cd), имеющего электронную конфигурацию внешнего слоя 4d105S2 против Цинка (Zn) с конфигурацией внешнего слоя 3d104S2, позволяет добиться улучшения физико-механических свойств покрытия, нанесенного гальваническим методом в кислом электролите без использования органических добавок с применением импульсного тока.

Для проведения экспериментальных работ был выбран следующий хром-кадмиевый электролит состава, отраженного в Таблице 1.

Таблица 1. Состав хром-кадмиевого электролита

Хром-кадмиевый электролит приведенного состава обладает рядом существенных преимуществ по сравнению с универсальным электролитом хромирования. Экспериментальными работами было установлено, что процесс осаждения хрома в этом электролите характеризуется высоким катодным выходом металла по току 22-24% (Фиг. 1, кривая 2) против 13-15% (Фиг. 1, кривая 1) в стандартном электролите на оптимальных режимах.

Для хром-кадмиевого электролита характерен также более широкий интервал катодной плотности тока, обеспечивающий получение блестящих хромовых покрытий (Фиг. 2).

Хромовое покрытие из этого электролита обладает высокой твердостью (1100-1180HV) и незначительной пористостью 0,1-0,3 пор/см2 против 10 пор/см2 и более в стандартном электролите, и благодаря этому покрытия являются более коррозионностойкими, чем хромовые покрытия из стандартного электролита.

Этот электролит обладает более высокой рассеивающей и кроющей способностью, чем стандартный электролит. Так, образец, согнутый под углом 90 градусов, в хром-кадмиевом электролите покрыт на 99-100%, в то время как в стандартном на 88-92%. Соотношение между максимальной толщиной хромового покрытия к средней для хром-кадмиевого электролита составляет 1,7, а для стандартного 2,1 (Таблица 2, Фиг. 3).

Таблица 2. Распределение хрома на катоде

K=δьшт:δmax

Kэ=δmax:δср

(5 мм)

(15 мм)

(25мм)

(35 мм)

(45 мм)

Таблица 3. Результаты сравнительных коррозионных испытаний хромовых покрытий в лабораторных и натурных условиях

Из данных таблицы 3 видно, что хромовое покрытие из хром-кадмиевого электролита по своей коррозионной стойкости в 2-2,5 раза превосходят хромовые покрытия из стандартного электролита.

Были изучены следующие физико-механические свойства хромовых покрытий, полученных из хром-кадмиевого электролита, по сравнению с хромовыми покрытиями из универсального электролита: пластичность и внутренние напряжения.

Пластичность хромового покрытия определялась на образцах-крешерах, изготовленных из стали 50РА (ф10 мм, h=15 мм) и оценивалась по характеру разрушения покрытия после сжатия под прессом на 1/3 высоты.

На фиг. 4 представлен внешний вид образцов с хромовым покрытием после испытания их на пластичность. Во всех случаях хромирования прочность сцепления хромового покрытия с основным металлом выше прочности самого хромового покрытия; по характеру разрушения хромового покрытия при его деформации можно судить о его пластичности. Из представленных данных видно, что хромовые покрытия из хром-кадмиевого электролита более пластичные, чем из стандартного электролита.

Внутренние напряжения определялись методом гибкого катода. Пользуясь этим методом, можно проследить динамику изменения внутренних напряжении в процессе осаждения хромового покрытия.

Катоды размером 20×100×0,3 мм, изготовленные из пружинной стали марки У-8, термообрабатывались при температуре 260-290°C в течение 2 часов.

Указательная стрелка из проволоки 0,3 мм припаивалась к верхнему концу вертикально расположенного катода. Длина стрелки вместе с выступающим над электролитом частью катода составляла 100 мм.

Поверхность, которую не нужно покрывать хромом, изолировалась.

Нижний конец катода жестко закреплялся в прямоугольной ячейке, изготовленного из оргстекла.

Ячейка открыта сверху и со стороны анода, другие ее стороны закрыты боковыми стенками, ограничивающими рабочий объем электролита.

Зазор между катодом и сосудом составлял около 0,1 мм, что позволяло пластинке свободно изгибаться, не касаясь стенок сосуда.

Жестко закрепленный конец катода соединен с отрицательным полюсом источника тока питания.

Анод расположен параллельно катоду вне ячейки, вблизи от ее открытой стороны. Схематическое изображение прибора приведено на фиг. 5.

Шкала прибора крепится над рабочей ванной и используется для отсчета стрелы прогиба катода.

Расчет шкалы прибора основывается на том, что под влиянием внутренних напряжений сжатия катод изгибается по дуге окружности. Стрелка всегда направлена по касательной дуге окружности, форму которой принял катод (фиг. 6).

Координаты конца стрелки можно выразить формулой:

X=R(1-cosβ)+psinβ,

Y=Rsinβ+pcosβ

или

X= 1-cosβ)+psinβ,

1-cosβ)+psinβ,

Y=

Где p - длина стрелки,

l - длина катода,

R - радиус окружности, по дуге который изогнут катод.

По этим уравнениям вычисляются значения координат свободного конца стрелки X и Y для различных значений угла β.

Стрелка прогиба Z` может быть выражена как функция угла:

Z`=

При составлении таблицы значений координат свободного конца указательной стрелки, одновременно вычисляются значения стрелы прогиба, соответствующие данной величине угла.

Вначале строится кривая «стрелка прогиба - время хромирования», затем по весу осажденного хрома подсчитывается толщина хромового покрытия и время, за которое осаждается слой хрома толщиной 1 мкм.

После получения этих данных строится кривая «стрелка прогиба - толщина слоя хром» для каждого варианта покрытия.

На фиг. 7 представлены результаты экспериментальных работ по определению внутренних напряжений хромовых покрытий из хром-кадмиевого и универсального электролита, полученных на различных режимах.

Как видно из хода кривых, фиг. 7, внутренние напряжения хромовых покрытий, независимо из какого электролита они получены в начальной стадии электролиза возрастают.

Однако с дальнейшим ростом толщины покрытий на характер изменения внутренних напряжений хромового покрытия влияет природа электролита хромирования и режимы хромирования.

Внутренние напряжения, возникающие в блестящих хромовых покрытиях, полученные в стандартном электролите, имеют явно выраженную тенденцию к возрастанию с толщиной покрытия (кривая 1), максимальное значение стрелы прогиба при продолжительности электролиза 30 мин. (толщина покрытия 14 мкм) составляют уже 8,2 мм.

Молочные хромовые покрытия их этого же электролита (кривые 2 и 3) обладают меньшими внутренними напряжениями, чем блестящие покрытия,

максимальное значение стрелы прогиба в этом случае составляет 3,5-3,6 мм при одной и той же толщине покрытия.

Минимальными внутренними напряжениями обладают хромовые покрытия из хром-кадмиевого электролита, осажденные при плотности тока 50 А/дм2 и температуре 58-60°C (кривая 5), т. е. на режиме для получения твердых износостойких хромовых покрытий.

Внутренние напряжения в этом электролите повышаются с увеличением толщины покрытия до 4 мкм, а затем плавно снижаются и при толщине хром 10-16 мкм становятся меньше, чем в случаях хромирования из стандартного электролита. При толщине хрома 95-100 мкм внутренние напряжения в электролите проходят через ноль, меняют знак, переходя из растяжения в напряжение сжатия. По всей видимости, это связано с содержанием в покрытии кадмия.

Следует также отметить, что блестящие хромовые покрытия из хром-кадмиевого электролита обладают меньшими внутренними напряжениями, чем даже молочные покрытия из стандартного электролита (кривые 4, 5, 2 и 3).

Внутренние напряжения молочных хромовых покрытий из хром-кадмиевого электролита (кривая 6) возрастают с толщиной покрытия в меньшей степени, чем блестящие покрытия, а затем, начиная с толщины покрытия 6 мкм, значения внутренних напряжений стабилизируются.

Таким образом, проведенными экспериментальными работами установлено, что хром-кадмиевый электролит обеспечивает получение хромовых покрытий, обладающих большей пластичностью и меньшими внутренними напряжениями, чем покрытия из стандартного электролита.

2. Разработка оптимальной программы изменения тока в хром-кадмиевом электролите

С целью дальнейшего улучшения физико-механических свойств хромового покрытия проводились работы в направлении периодического изменения структуры хромового покрытия в результате изменения катодной плотности тока по заданной программе.

Предполагалось, что хромовое покрытие с плавным изменением механических свойств с толщиной покрытия лучше будет выдерживать динамические нагрузки при эксплуатации изделий.

В этой связи работы по подбору оптимальной программы изменения тока проводились в следующих направлениях:

- определение оптимального значения катодной плотности тока и времени анодного декапирования,

- определение оптимального времени обратного тока между циклами,

- определение оптимального времени 1 цикла,

- определение влияния температуры электролита на адгезию и пластичность осадков,

- влияние продолжительности прямолинейных площадок на качество покрытия,

- влияние времени подъема тока на качество хромового покрытия,

- влияние предельных плотностей тока на адгезию и микротвердость,

- выбор оптимального режима реверсирования тока.

Для определения оптимальной плотности анодного тока, обеспечивающей хорошую адгезию хромового покрытия к основному металлу, проверялись следующие значения Да=50, 30, 10 А/дм2, при этом катодная плотность тока принималась постоянной и равной 50 А/дм2, а время анодного декапирования 45 сек. Время процесса хромирования было выбрано 70 мин, что соответствует толщине хромового покрытия порядка 50 мкм. После хромирования образцы подвергались термообработке в вакуумной печи при температуре 400°C в течение 2 часов, а затем испытывались на адгезию и пластичность. Опыт показал, что все значения анодной плотности тока обеспечивают хорошую адгезию хромового покрытия к основному металлу (отслаивания хромового покрытия не наблюдалось). Поэтому для дальнейших работ выбрана анодная плотность тока равная 25-30 А/дм2.

Аналогичным образом определялось оптимальное время анодного декапирования перед хромированием, при этом проверялись следующие значения: 5, 20, 30, 45 и 60 сек.

Для создания более жестких условий при испытаниях хромового покрытия, все дальнейшие исследования проводились без последующей термообработки.

На фиг. 8 и 9показан внешний вид образцов с хромовым покрытием после испытаний на пластичность.

Из фиг. 8 и 9 видно, что адгезия и пластичность хрома незначительно меняются при времени анодного декапирования 20-60 сек., а уменьшение анодного декапирования от 20 сек. до 0 сек. отрицательно сказывается на свойствах покрытия. Поэтому оптимальным принято время анодного декапирования в интервале 20-60 сек., а для дальнейшей работы принято время анодного декапирования 30 сек.

На фиг. 11 и 13 видно, что при изменении тока по циклограмме 10, 12 время анодного декапирования в интервале 5-30 сек, существенного влияния на пластичность хромового покрытия не происходит.

Из фиг. 11 и 13 следует, что при осаждении хромового покрытия по циклограмме фиг. 14 и 16 пластичность покрытия выше при времени анодного декапирования между циклами 5 сек, чем при времени анодного декапирования 30 сек. В связи с этим время анодного декапирования между циклами (t) было выбрано 5 сек.

Влияние температуры электролита хромирования на физико-механические свойства хромового покрытия определялись при осаждении хрома по режиму, представленному на циклограмме фиг. 18.

Для сравнения исследовалась температура электролита 58°C и 65°C. Как видно из фиг. 19, температура 65°C дает возможность осаждать хром, обладающей большей пластичностью, чем при температуре 58°C. Поэтому дальнейшие эксперименты проводились при температуре электролита 65°C.

Следующая серия опытов проводилась для определения оптимального значения продолжительности 1 цикла.

Для сравнения время 1 цикла принималось равным 5 и 15 минут. Характер изменения тока представлен на фиг. 18 и 20.

Как видно из фиг. 19 и 21 время 1 цикла влияет на пластичность хромового покрытия. В дальнейших исследованиях время 1 цикла принималось 5 мин.

Дальнейшие работы проводились в направлении выяснения оптимальной программы реверсирования тока, для чего определялось влияние продолжительности прямолинейных площадок на пластичность хромового покрытия (фиг. 20-25), а также влияние времени подъема тока на физико-механические свойства хром (фиг. 26-31).

Как видно из фиг. 21, 23, 25, 27, 29, 31 подъем тока без прямолинейных площадок лучше, чем подъем с прямолинейными площадками в 3, 5, 7 минут, причем подъем тока в 5-7 минут дает возможность получить более пластичное хромовое покрытие, чем при медленном подъеме тока в течение 2,5 минут.

Таким образом, все дальнейшие исследования проводились с реверсированием тока, при медленном подъеме тока в каждом цикле 7 минут. (фиг 32). Для всех исследуемых режимов хромирования была определена микротвердость хромового покрытия. Микротвердость хромового покрытия не превышала 700-900 HV, что является недостаточным для создания твердого износостойкого покрытия.

Поэтому проведена серия опытов, в которой величина предельной плотности тока при хромировании была повышена с 70 А/дм2 до 90 А/дм2 и на выбранном режиме реверсирования тока изготовлены образцы для испытаний на пластичность и определения микротвердости.

Циклограмма изменения тока и внешний вид образцов после испытаний представлены на фиг. 30 и 31

Повышение предельного тока до 90 А/дм2 позволило повысить микротвердость хромового покрытия до 1000 HV без снижения пластичности.

В результате проведенной экспериментальной работы установлена следующая оптимальная программа изменения тока при нанесении хромового покрытия:

- время анодного декапирования - 30 сек, Да=50 А/дм2;

- 1 цикл - 5 мин,

- время обратного тока между циклами - 5 сек,

- время подъема тока в остальны циклах - 7 мин,

- пределы изменения плотности тока при введении процесса в стационарных условиях - 50-90 А/дм2, температура - 65°C.

Таким образом, способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита реализуется следующим образом. На поверхность инструмента наносят хромовое покрытие из электролита, содержащего, г/л: хромовый ангидрид 180-200, серную кислоту 0,8-1,1, натрий кремнефтористый 4,5-5,5, натрий двухромовокислый 25-30, кадмий металлический 15-17, который постоянно перемешивают в разогретом при помощи внешнего источника тепла растворе электролита при температуре 65°C и переменной плотности тока при времени анодного декапирования 30 сек, анодной плотности тока Dа 50 А/дм2, времени одного цикла 5 мин, времени обратного тока между циклами 5 сек, времени подъема тока в остальных циклах 7 мин и в пределах изменения плотности тока Dк при ведении процесса в стационарных условиях 50-90 А/дм2.

3. Усталостная прочность стали

На выбранном оптимальном режиме хромирования в хром-кадмиевом электролите было определено влияние хромирования на предел усталости стали по сравнению с нехромированной сталью и хромированной в стандартном электролите на молочном режиме.

Результаты испытания по определению влияния состава электролита и режимов хромирования на усталостную прочность приведены на фиг. 32.

Из этих данных видно, что при хромировании в хром-кадмиевом электролите на блестящих режимах наблюдается меньшее снижение предела усталости, чем у молочного хромового покрытия из стандартного электролита.

Если для молочного хромового покрытия из стандартного электролита снижение предела усталости в результате хромирования составляет 50%, то для покрытий из хром-кадмиевого электролита оно составляет 20%.

Эти результаты согласуются с величинами внутренних напряжений: покрытия, обладающие минимальными внутренними напряжениями, вызывают меньшее снижение предела усталости стали.

4. Испытания хромовых покрытий на износ

На основании выбранной оптимально программы реверсирования тока была покрыта партия роликов для испытания хромового покрытия на износ.

Износостойкость хромовых покрытий, осажденных из стандартного и хром-кадмиевого электролитов, определялась на машине Амслера при переменно-возрастающей нагрузке (25 кг, 50 кг… до 200 кг); каждая нагрузка испытывалась на 1000 оборотов. Колодка была изготовлена из стали 40Х, Rc=40-45, ролик из углеродистой стали с хромовым покрытием толщиной 100 мкм.

Результаты испытаний приведены на фиг. 33 и таблице 4.

Из данных фиг. 33 видно, что состав электролита не оказывает существенного влияния на значение коэффициента трения. Однако следует отметить, что задир хромовых покрытий, полученных в стандартном электролите, происходит при нагрузке 125 кг, в то время как задира хром-кадмиевого покрытия при испытаниях на всех испытанных нагрузках не наблюдалось.

Таблица 4. Результаты испытаний на износ

Т=65°C

Т=65°C

Дк=от 50 до 90 А/дм2

Т=65°C

Кроме того, хром-кадмиевые покрытия имеют значительно меньший износ по сравнению со стандартным хромовым покрытием - 0,0011 г против 0,0048 г. Применение реверсирования тока снижает износ сопряженной детали.

Выводы

1. Исследовано влияние состава электролитов и режимов хромирования на физико-механические свойства хромовых покрытий.

2. Установлено, что хромовые покрытия, осажденные в хром-кадмиевом электролите, обладают повышенной износостойкостью, а также улучшенными физико-механическими свойствами по сравнению с хромовыми покрытиями из стандартного электролита:

- внутренние напряжения снижены до 20% (против 50%);

- снижение предела усталости хромированной стали;

- возможность более длительной эксплуатации без задиров;

- повышение пластичности осадков хрома.

Источники информации

1. Исследование процесса раскатки труб на агрегатах с непрерывными станами с целью повышения износостойкости оправок, Красиков А.В., диссертация, Москва, 2015 [https://misis.ru/files//6edbac9ba94a2931b6d43c7a73146d68/Disser_Krasikov_AV_12.12.pdf]

2. Исследование характера износа оправок стана МРМ и пути повышения срока их эксплуатации, С.Н. Мишин, В.Г. Шеркунов, Е.А. Алюшкаев, Д.О. Струин, Вестник ЮУрГУ. Серия «Металлургия», 2016. Т. 16, № 1. С. 125-130 [https://dspace.susu.ru/xmlui/bitstream/handle/0001.74/27108/125130.pdf?sequence=1&isAllowed=y]

3. Cogne Acciai Speciali Spa [https://www.cogne.com/en]

4. Deutsche Edelstahlwerke (DEW) [https://www.dew-stahl.com/en]

5. Прошивка на раз-два: ученые НИТУ «МИСиС» разработали новую технологию прокатки легированной стали, 17.09.2018 [https://misis.ru/university/news/science/2018-09/5586]

6. Электроосаждение сплава хром-цинк из электролита на основе хромовой кислоты и органической добавки. Московичева Е.В., Фомичев В.Т., Савченко А.В., Тез. докл. Российской научно-практической конф. “Гальванотехника и обработка поверхности - 96”. Москва: РХТУ - 1996. - С.100.

| название | год | авторы | номер документа |

|---|---|---|---|

| АН СССР | 1973 |

|

SU406958A1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1993 |

|

RU2094540C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2529602C2 |

| Способ электролитического хромирования деталей типа тел вращения | 1989 |

|

SU1768666A1 |

Изобретение относится к области гальванотехники и может быть использовано для упрочнения поверхности прокатно-прессового инструмента. Способ включает нанесение хромового покрытия на поверхности инструмента из электролита, содержащего, г/л: хромовый ангидрид 180-200, серную кислоту 0,8-1,1, натрий кремнефтористый 4,5-5,5, натрий двухромовокислый 25-30, кадмий металлический 15-17, при этом хромирование проводят при постоянном перемешивании в разогретом при помощи внешнего источника тепла растворе электролита при температуре 65°С и переменной плотности тока, при времени анодного декапирования 30 с, анодной плотности тока Dа 50 А/дм2, времени одного цикла 5 мин, времени обратного тока между циклами 5 с, времени подъема тока в остальных циклах 7 мин и в пределах изменения плотности тока Dк при ведении процесса в стационарных условиях 50-90 А/дм2. Техническим результатом является повышение износостойкости хромового покрытия с улучшением физико-механических свойств, в частности беспористости, пластичности, покрытие имеет также высокую твердость, минимальные напряжения, минимальное снижение предела усталости хромированной стали, что способствует повышению потребительских свойств инструмента. Изобретение повышает производительность при производстве бесшовных труб. 33 ил., 4 табл.

Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита, включающий нанесение хромового покрытия на поверхности инструмента из электролита, содержащего, г/л: хромовый ангидрид 180-200, серную кислоту 0,8-1,1, натрий кремнефтористый 4,5-5,5, натрий двухромовокислый 25-30, кадмий металлический 15-17, отличающийся тем, что хромирование проводят при постоянном перемешивании в разогретом при помощи внешнего источника тепла растворе электролита при температуре 65°C и переменной плотности тока, при времени анодного декапирования 30 с, анодной плотности тока Dа 50 А/дм2, времени одного цикла 5 мин, времени обратного тока между циклами 5 с, времени подъема тока в остальных циклах 7 мин и в пределах изменения плотности тока Dк при ведении процесса в стационарных условиях 50-90 А/дм2.

| БОГОРАД Л.Я | |||

| Хромирование | |||

| Л., Машиностроение, Ленингр | |||

| отд-ние, 1984 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 2020 |

|

RU2762695C1 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| Инвертор | 1989 |

|

SU1719827A1 |

Авторы

Даты

2024-04-08—Публикация

2022-09-20—Подача