- сддержание азота в чугуне

белого рабочего слоя, мас.%;

- содержание азота в чугуне

для промывки, мае. %; ,

- масса отбеленного хромонике- левого чугуна с низким содержанием кремния, кг;

- масса рабочего слоя валка,

кг;10

- масса чугуна для промывки,

кг.

При этом содержание никеля, мас.%, в отбеленном низкокремнистом чугуне устанавливают в соответствии с завис симостью

N, 4,0 - (10-20) Np.t.

Необходимость разработки нового способа получения двухслойных валков вызвана интенсификацией в последнее время процесса прокатки на листовых станах страны путем увеличения скорости прокатки, применением более вы- соких давлений, а также расширением сортамента и объемов проката из труднодеформируемых марок легированных сталей. Увеличение динамических циклических нагрузок на валки привело к возрастанию выкрашиваний в рабочем слое, повышению случаев поломок шеек и трефов.

Анализ,валков текущего производства показал, что при использовании известного способа применение в качестве отбеливающей добавки теллура позволяет расширить глубину отбеленного слоя за счет подавления графити- зации в его частях, удаленных от ли- той поверхности бочки, снизив тем самым спад твердости. Однако введение теллура сопровождается изменением в структуре рабочего слоя строения аустенито-карбидной эвтектики, крис- таллизация которой переходит от кооперативного роста эвтектических фаз к их раздельному росту и вместо ледебурита сотового строения в рабочем слое валков появляется грубый конгломерат эвтектических фаз с массивными кристаллитами цементита. Это приводит к снижению прочности и возрастанию хрупкости белого рабочего слоя. Известно, что в условиях высоких давлений и циклических нагрузок в ра бочем слое валков возникают микротрещины, являющиеся причиной выкрашиваний. Зарождение и рост микротрещин

,

,

10

15

20 25 зд

-,, Q д50

55

происходит в хрупком цементе. Недостаточный уровень прочности на изгиб, предопределяющий высокие значения критерия износа валков, связан также и с тем, что теллур является причиной появления в структуре металлической матрицы большого количества включений теллуридов марганца и хрома на междендритных границах, а также повышения степени аномальности продуктов эвтек- тоидного превращения аустенита. В связи с понижением уровня механических свойств рабочего слоя валков под влиянием теллура решено исключить его применение при отливке прокатных валков.

В связи с изложенным при разработке нового способа получения двухслойных валков методом промывки литейной формы в качестве отбеливающей добавки вместо теллура применяют азот, обеспечивающий низкий спад твердости за счет повышения степени дисперсности продуктов эвтектоидного превращения аустенита в удаленных от поверхности бочки областях рабочего слоя. В отличие от теллура азот не повышает склонность белого чугуна к раздельной кристаллизации эвтектических фаз, а поэтому повышает твердость (износостойкость) без его охрупчивания. Однако применение азота связано с опасностью образования в медленно охлаждающихся частях отливок (сердцевине и шейках валков) газовой пористости. Для исключения этого негативного явления азот в чугуне необходимо связать в нерастворимые соединения (нитриды) . Этого можно достигнуть ввеле- нием в жидкий чугун Ti, В или А1. Установлено, что для этой цели можно также использовать барий, который образует с азотом нерастворимые нитриды BaN.

Однако введение в металл, легированный азотом, Ti, В, А1 или Ва в сте- хиометрическом соотношении для образования нитридов приводит к нейтрализации азота как легирующего элемента и увеличению критерия износа чугуна рабочего слоя валков Цель изобретения достигается, когда нитридообразу- ющие элементы вводят в металл промывки так и в таком количестве, чтобы в рабочем слое валков азот находился в растворенном в матрице чугуна состоянии, а в сердцевине и шейках валков он был связан в нитриды.

51

Нейтрализация находящегося в медленно охлаждающихся частях отливок, азота нитридообразующими элементами позволяет применять для снижения критерия износа чугуна рабочего слоя валков сверхравновесные по отношению к пределу растворимости в жидком чугуне (0,015-0,02%) концентрации азота, поскольку в условиях ускорен- ного охлаждения поверхностного слоя бочек валков избыточный азот фиксируется в матрице чугуна в растворенном виде.

При смешивании заливаемых в форму расплавов в процессе промывки он взамодействует с введенными в соответствии с формулой изобретения элементами Ti, Ва, В, А1, образуя в жидком чугу сердцевины и шеек дополнительные цен тры графитизации. Это приводит к уве личению в структуре чугуна эвтектических зерен и полной его графитизации, результатом чего является повышение стрелы прогиба и циклической вязкости чугуна сердцевины и шеек валков.

Поскольку эти элементы связывают растворенный в расплаве азот, то они устраняют его отбеливающее влияние и степень графитизации чугуна повышается. Поэтому при разработке изобретения, предусматривающего ввод в чугун для промывки элементов, имеющих высокое химическое сродство с азотом, со- держание их определяют в количествах необходимых для связывания растворенного азота в нитриды и исключающих присутствие свободного азота, отбеливающего чугун. Таким образом, ввод азота в чугун для формирования рабочего слоя валков не только обеспечивает снижение спада твердости аналогично теллуру, но и в отличие от него обеспечивает снижение комплексного критерия износостойкости валков, а ввод в чугун для формирования сердцевины и шеек одного из элементов группы Ti, Ва, В, А1 устраняет число эвтектических ячеек, что обеспечивает повышение стрелы прогиба и циклической вязкостил Исключение применения теллура, который по нормам промсани- тарии относится к высокоопасным токсичным веществам, обеспечивает улучшение санитарно-гигиенических условий труда.

Учитывая то, что количество азота, который находится в рабочем слое вал

составляет

6

Np.p- тг 100

кг

N,.frсо5

д

5

0 с

держание азота в чугуне рабочего слоя, мае. %; mt - масса рабочего слоя валка, кг), то в остальном легированном низкокремнистом чугуне заливаемом в валковую форму, необNpc(m i - mi)

ходимо связать кг азота (m( - масса легированного низкокремнистого чугуна).

Кроме того, необходимо связать еще Nnpi пн

кг азота, (Nn«- содержание в промывном чугуне, мае. %;

100 азота nij - масса промьгоного высококремнистого чугуна, кг), который присутствует в промывном чугуне за счет пог- 0 лощения из атмосферы.

Для того, чтобы связать весь этот

кг нитг м

азот необходимо ввести -т-.- N,

14 Г

ридообразующего элемента (М - мол.м. вводимого элемента; 14 - атомный вес

азота) или 100% по отношению 14-М3

к металлу промывки„

i

Таким образом, количество, , Ti, В, Ва, А1, необходимое для полного связывания азота в сердцевине и шейках валка, можно определить по формуле

v - .c(m1 - та) + Nnpm

Л. - п 4 / LT

14 т

Азот является подобно никелю элементом, повышающим устойчивость аус- тенита.

Поскольку азот является аналогом никеля, то содержание последнего можно снизить на определенную величину, обеспечивающую получение бейнитной структуры и высокий критерий износа чугуна. Поскольку никель является дорогостоящим элементом, то снижение его содержания в чугуне приводит к существенному удешевлению последнего. Кроме того, при снижении содержания ,никеля в низкокремнистом металле автоматически уменьшается его содержание в сердцевине валков, а следовательно, и дисперсность продуктов распада аус- тенита, т.е. дополнительно повышаются вязкость и пластичность металла.

Азот в чугуне действует как мар- тенситообразующий элемент примерно

в 15 раз сильнее никеля и для обеспечения бейнитной структуры матрицы чугуна рабочего слоя валков содержание этих элементов в нем должно быть связано зависимостью

N

р.о

4,0 - (10-20) ,

где

N с - содержание никеля в рабочем слое валков.

Снижение содержания никеля в чугуне и связывание азота в сердцевине и шейках валков позволяют существенно понизить их твердость за счет повышения степени графитизации чугуна и .снижения микротвердости (дисперсности) продуктов распада аустенита., Это позволяет уменьшить расход металла на промыв-ку валков, снизить тем самым себестоимость литья.

Пределы содержания азота в чугуне ,07 мае. % определяются его количеством, необходимым для снижения критерия износостойкости валков и подавления графитизации в глубинных слоях рабочего слоя для получения низкого спада твердости. При содержании азота менее 0,01 мас.% не обеспечивается подавление графитизации в удаленных от литой поверхности бочки участках рабочего слоя и возрастает спад твердости, а также возрастают значения комплексного критерия изно- состойкости в связи со .снижением степени дисперсности продуктов эвтек- тоидного превращения аустенита. Увеличение концентрации азота более 0,07 мае Л приводит к увеличению содержания растворенного азота, что является причиной появления дефектов в виде азотистой пористости, и снижению стрелы прогиба и циклической вязкости ввиду образования большого количества нитридов.

Содержание элементов, имеющих высокое химическое сродство с азотом (Ti, Ва, В, А1), определяется их количеством, которое необходимо для нейтрализации отбеливающего действия азота и обеспечения дополнительных центров графитизации (подложек для выделения графита) в сердцевине и шейках. При уменьшении их содержания в промывном чугуне меньше величины

0 о Ј Гпе П тО , 0,8 д, где II u

не обеспечивается повышение стрелы прогиба и циклической вязкости. Увеличение их содержания до значений,

5

0

5

0

5

0

5

0

5

ношение

становится меньше

отношение

превышает 20,

превышающих величину 1,2 К/П, приводит к существенному возрастанию в чугуне количества нитридов, коагуляции их в крупные включения, что ведет к снижению циклической вязкости и стрелы прогиба чугуна шеек валков.

Если содержание никеля в чугуне увеличивается до значений, когда от- 4,0-Niy.c

К р.с 10, то чугун приобретает мартенситную

структуру, в результате чего уменьшается прочность, увеличиваются критерий износа чугуна, брак отливок по волосовидным трещинам и себестоимость, снижаются стрела прогиба и циклическая вязкость чугуна шеек.

Снижение содержания никеля в чугуне рабочего слоя до значений, когда 4,0-Hif.c

Np.c

приводит к получению трооститной и сорбитной структуры, имеющих низкие показатели прочности и твердости, в результате чего увеличивается критерий износа чугуна рабочего слоя.

Пример. В 30-тонной мартеновской печи выплавляют чугун для рабочего слоя -валков следующего состава, мае. %: С 2,71; Si 0,44; Мп 0,53; Р 0,32; S 0,05; Сг 0,75; Ni 3,42; N 0,04. Азот в чугуне получают добавлением в шихту азотированного феррохрома марки ФХН 1UOA (6,4% N) в количестве 300 кг. Усвоение азота составляет 62%.

Из полученного чугуна заливают 4 валка весом 7,2 т каждый. В качестве металла промывки используют ваграночный чугун в количестве 2,4 т на один валок. При проливке валков в чугун промывки поочередно вводятькг: ферробор марки ФБ20 10; алюминий 5; ферротитан 22 и .ферросиликобарий 95.. Температура заливки хромоникелевого чугуна 1330-1350 С, ваграночного - 1270-1300 С.

В процессе механической обработки валков от бочек и шеек отбираются темплеты для определения физико-меха нических свойств чугуна.

Предлагаемый способ обеспечивает снижение критерия износа валков на 27-41% при сохранении низкого спада твердости, повышение стрелы прогиба в 2,7-3,3 раза и циклической вязкости в 2,3-3,2 раза, а также снижение

стоимости валков на 10-27% и увеличение санитарно-гигиенических условий.

Формул

изобретения

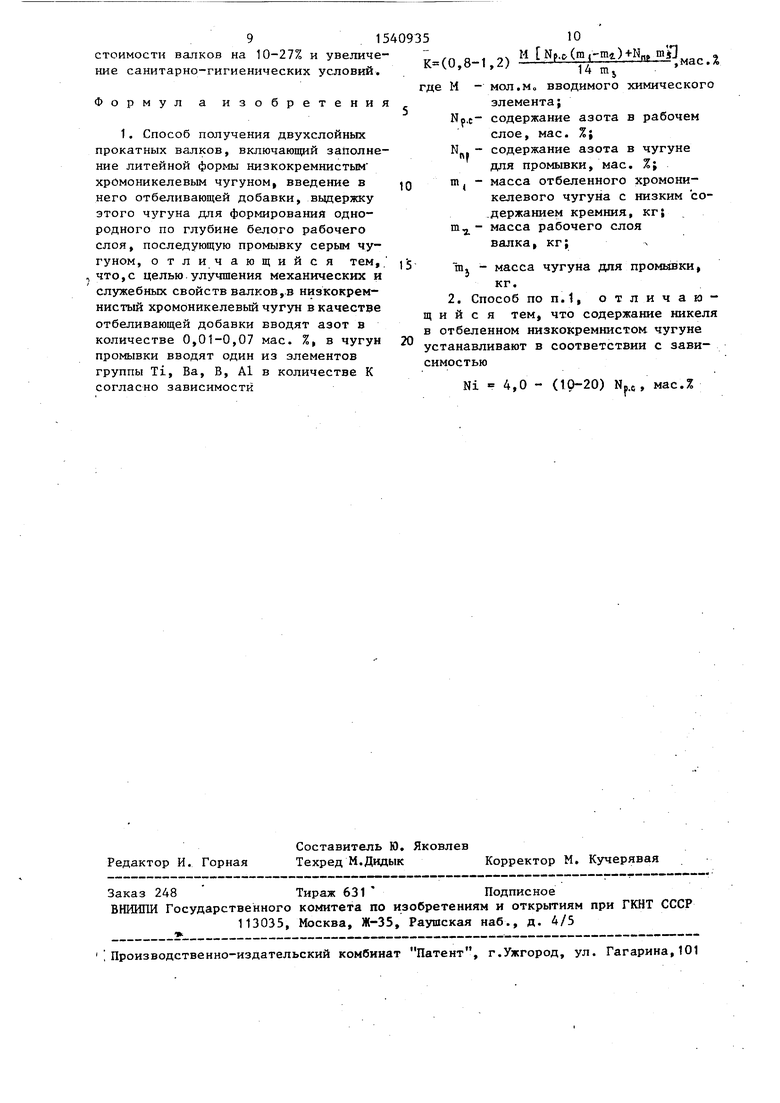

1. Способ получения двухслойных прокатных валков, включающий заполнение литейной формы низкокремнистым хромоникелевым чугуном, введение в jg него отбеливающей добавки, выдержку этого чугуна для формирования однородного по глубине белого рабочего слоя, последующую промывку серым чугуном, отличающийся тем, что,с целью улучшения механических и служебных свойств валков,в низкокремнистый хромоникелевый чугун в качестве отбеливающей добавки вводят азот в количестве 0,01-0,07 мае. %, в чугун 20 промывки вводят один из элементов группы Ti, Ba, В, А1 в количестве К согласно зависимости

к(0,8-1,2) ,&(ш).ЫпршДмасЛ

где М - мол.Мо вводимого химического

элемента; Np.c содержание азота в рабочем

слое, мае. 7„ ъ

Nnp- содержание азота в чугуне для промывки, мае. %;

m - масса отбеленного хромоникелевого чугуна с низким содержанием кремния, кг;

та- масса рабочего слоя валка, кг;

т, - масса чугуна для промывки,

кг.

2. Способ поп.1, отличаюийся тем, что содержание никеля отбеленном низкокремнистом чугуне танавливают в соответствии с завимостью

Ni 4,0 - (10-20) Np.c , мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Брикет для модифицирования чугуна | 1990 |

|

SU1792999A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

Изобретение относится к литейному производству, а именно к способам получения двухслойных прокатных валков. Цель изобретения - улучшение механических и служебных свойств валков. Литейную форму заполняют низкокремистым чугуном,в него в качестве отбеливающей добавки вводят азот, выдерживают этот чугун до образования однородного по глубине белого рабочего слоя, затем "промывают" серым чугуном, в который вводят один из элементов группы TI, BA, B, AL в количестве, определяемом по формуле: K=(0,8-1,2){M[Nр.с(M1-M2+Nпр-M3]}/14 M3, где M - молекулярный вес вводимого химического элемента

Nр.с - содержание азота в рабочем слое, @ мас.%

Nпр - содержание азота в чугуне для промывки мас.%

M1-масса отбеленного хромоникелевого чугуна с низким содержанием кремния, кг

M2-масса рабочего слоя валка, кг

M3 - масса чугуна для "промывки", кг. Содержание никеля в отбеленном низкокремистом чугуне устанавливают по зависимости: NI = 4,0-(10-20)Nр.с, мас.%. Примщество. Использование феррованадиевого шлака позволяет ускорить процесс затвердевания шлака, повысить прочность и текучесть смеси, улучшить ее выбиваемость и санитарно-гигиенические условия труда из-за отсу

| Будагьянц Н.А., Карский В.Е | |||

| Литые прокатные валки | |||

| - М.: Металлургия, 1983, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-08—Подача