Изобретение относится к области цветной металлургии, в частности к конструкциям электролизных установок для получения и рафинирования легкоплавких цветных металлов и может быть использовано на промышленных предприятиях, производящих индий, олово, свинец.

Известна электролизная ванна [1] с биполярными амальгамными электродами, главным недостатком которой является использование больших количеств токсичной ртути.

Известен электролизер [2] включающий жидкие, расположенные параллельно по вертикали жидкие катод, анод и биполярный электрод, размещенный на пористом диэлектрике.

Недостатком известной конструкции является наличие в процессе эксплуатации значительных объемов электролита, его потери при операциях выгрузки очищенного и загрузки чернового металла, попадание в анодную емкость на поверхность металла и ошлаковывание. Кроме того при механическом повреждении днища анодной емкости (например, при операции дозагрузки чернового металла) происходит загрязнение биполярного электрода неочищенным металлом, что в свою очередь ухудшает качество целевого очищенного продукта, вследствие чего возникает необходимость прекращения процесса электролиза, замены биполярного электрода и полного удаления с катодной емкости загрязненного катодного металла.

В основу изобретения положена задача создать конструкцию электролизера, которая за счет исключения вышеотмеченных недостатков позволила бы повысить чистоту получаемых продуктов, обеспечить эксплуатационную надежность и сэкономить материалы.

Сущность изобретения состоит в том, что электролизер содержит биполярный электрод, расположенный между катодным и анодным металлами с обеспечением контакта через пористые диэлектрики, пропитанные расплавом-электролитом. При этом днище катодной камеры находится в контакте с поверхностью металла биполярного электрода, а днище биполярного электрода в контакте с поверхностью металла анода. Жидкие металлические электроды расположены по вертикали сверху вниз в последовательности: катод, биполяр, анод.

Отличительными признаками предлагаемого изобретения являются:

последовательность расположения жидкометаллических электродов;

осуществление контакта между электродами посредством пористого диэлектрика, пропитанного электролитом.

Использование предлагаемой конструкции электролизера в практике рафинирования легкоплавких металлов обеспечивает стабильность процесса электролиза, более высокое качество очистки за одну операцию, сокращает расход реагентов (количество электролита, необходимое для эксплуатации предлагаемой конструкции более чем в 100 раз меньше по сравнению с известной); упрощение обслуживания (нет необходимости проводить полную разгрузку электролизера в случае механического загрязнения катодного металла и постоянно контролировать уровень электролита).

На чертеже изображен электролизер в разрезе.

В электролизной ванне последовательно сверху вниз расположены емкость 1 из диэлектрика для катодного металла К, емкость 2 из диэлектрика для биполярного металла Б, емкость 3 из токопроводного материала для анодного металла А. Емкости 1 и 2 имеют днища 4 из пористого диэлектрика. Температурный режим обеспечивается при помощи нагревателей 5 и теплоизоляции 6, помещенной в обечайку 7. Подвод тока к аноду обеспечивается токоподводом 8, к катоду - токоподводом 9, который крепится на кронштейне 10.

Подготовка электролизера к работе и его эксплуатация осуществляются следующим образом.

В анодную емкость 3 загружают черновой металл и направляют при помощи нагревателей 5. Устанавливают на поверхность анодного металла А емкость 2 с биполярным металлическим электродом Б и днищем 4, пропитанным расплавом-электролитом. На поверхность жидкого биполярного электрода Б устанавливают катодную камеру 1 с затравкой катодного металла К и днищем 4, пропитанным расплавом-электролитом. После этого устанавливают токоподвод 9, электролизер готов к работе. В качестве металла биполярного электрода используют металл, прошедший стадию очистки (при рафинировании индия чистый индий, при рафинировании свинца чистый свинец и т.д.).

При включении тока поверхность металла биполярного электрода, обращенная а аноду, приобретает отрицательный заряд, а поверхность металла, обращенная к катоду положительный заряд. Под действием тока на аноде происходит растворение металла. Образующиеся ионы диффундируют через поры днища емкости биполярного электрода, смоченные электролитом, переосаждаются на биполяре и разряжаются на катоде до металла. Более электроположительные примеси концентрируются в анодном металле и на биполярном электроде. По достижении необходимого количества очищенного металла на катоде производят его выгрузку, дозагружают черновой металл на анод и периодически, при достаточном накоплении примесей на биполяре, производят его замену.

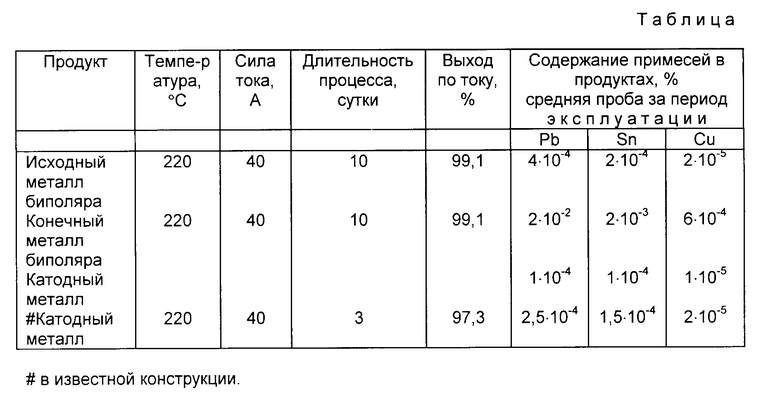

Конструкция электролизера была испытана при рафинировании индия. Рафинированию был подвергнут металл, содержащий, мас. свинца 0,1, олова - 0,04, меди 0,002. Условия и показатели рафинирования приведены в таблице. Для сравнения приведены данные, полученные при использовании известной конструкции при тех же условиях. При этом масса электролита при эксплуатации заявляемой конструкции составила 0,3 кг, известной 40,0 кг.

Как следует из полученных данных, использование заявляемой конструкции в процессе рафинирования индия позволяет за одну операцию стабильно (все пробы соответствовали приведенным данным) получать металл, соответствующий согласно ГОСТ марке Ин000, чего нельзя добиться в известной конструкции, с более высоким выходом по току. При этом концентрация примесей в биполярном металле за 10 суток возрастает: для свинца в 50 раз, для меди в 30 раз, для олова в 10 раз, что свидетельствует об эффективности работы конструкции.

Таким образом, заявляемая конструкция обеспечивает эксплуатационную стабильность процесса рафинирования; позволяет сократить более чем в 100 раз расход электролита на процесс рафинирования; дает возможность повысить качество очистки с получением высокосортного металла за одну стадию очистки при более высоком выходе по току.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1991 |

|

RU1776093C |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| Электролизная ванна для рафинирования тяжелых металлов в расплавленных средах | 1980 |

|

SU872604A1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ПРЕИМУЩЕСТВЕННО ДЛЯ РАЗДЕЛЕНИЯ ОЛОВОКОНДЕНСАТОВ В ИОННЫХ РАСПЛАВАХ | 1990 |

|

SU1790258A1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВИСМУТА В РАСПЛАВЕ СОЛЕЙ | 2014 |

|

RU2563060C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ СВИНЦА В РАСПЛАВЕ СОЛЕЙ | 2009 |

|

RU2418083C2 |

Изобретение относится к металлургии, а именно к электролизеру для рафинирования легкоплавких металлов в расплавленном электролите, включающему расположенные параллельно по вертикали жидкие катод, анод и биполярный электрод. Сущность: катод, биполярный электрод и анод расположены последовательно сверху вниз, катод размещен на пористом диэлектрике, находящемся в контакте с поверхностью металла биполярного электрода, а пористый диэлектрик биполярного электрода в контакте с поверхностью анода. 1 табл., 1 ил.

Электролизер для рафинирования легкоплавких металлов в расплавленном электролите, включающий расположенные параллельно по вертикали жидкие катод, анод и биполярный электрод, размещенный на пористом диэлектрике, отличающийся тем, что катод, биполярный электрод и анод расположены последовательно сверху вниз, катод размещен на пористом диэлектрике, находящемся в контакте с поверхностью металла биполярного электрика, а пористый диэлектрик биполярного электрода в контакте с поверхностью металла анода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электролизер для амальгамного рафинирования металлов | 1960 |

|

SU136565A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Украинский химический журнал | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1997-09-20—Публикация

1994-04-18—Подача