Изобретение относится к конструкциям изоляционных пластин для забивания в кладку, а также к способу и устройству для изготовления подобных изоляционных пластин.

Гидроизоляция сырых стен является давней проблемой в строительстве, которая, несмотря на многочисленные и частично очень различные попытки, пока еще полностью удовлетворительно не решена. Применяемые ныне для этого способы можно в основном разделить на три группы: во-первых, химический способ, при котором в каменную кладку нагнетают жидкие гидроизоляционные вещества, которые там схватываются и таким образом должны предотвращать подъем жидкости в кладке, во-вторых, электрический способ, и в третьих, механический способ, при котором находят применение устойчивые против коррозии полосы изолирующего материала для прерывания пути подъема влаги в более высокие области каменной кладки.

В то время как обе первые группы по различным причинам практически удовлетворительных результатов не дают, последняя группа с одной стороны дает стопроцентный успех практически в любой каменной кладке, так как механическое прерывание или запирание сырости в более высокие области кладки осуществляется за счет разрыва транспортирующих ее капилляров обязательно и надежно, но с другой стороны возникают определенные проблемы и связанные с ними ограничения для различных специальных каменных кладок, которые затрудняют или мешают вводу изоляционных пластин в кладку.

Известна изоляционная пластина для забивания в кладку, имеющая изолирующие поверхности и концевой участок, обращенный при забивании к кладке [1]

Недостаток известной пластины определяется тем, что при забивании ее в кладку могут возникнуть проблемы, если, например песок из известкового раствора попадает в щель, в которую нужно забивать гидроизоляционную пластину и является слишком мелким и при внедрении изоляционной пластины еще уплотняется и оказывает слишком высокое сопротивление при забивании пластины. Отдельные песчинки в области переднего края забиваемой пластины задвигается вглубь и вытесняются в стороны. Подобные проблемы возникают также при известковых швах в кладке, в которых за счет примешивания связующих (таких, как цемент) известковый слой оказывается столь твердым и плотным, что песчинки не могут еще больше уплотниться в известке.

Проблемы указанного рода при забивании пластин возникают и тогда, когда отношение толщины известкового шва к толщине забиваемой пластины слишком мало, так как тогда уплотнение известки в щели становится слишком большим.

Ко всем указанным трудностям добавляется еще при больших толщинах каменной кладки увеличенное трение по уже забитой поверхности пластины, что в трудном случае может привести к застреванию пластины при ее забивании, так как вследствие ее ограниченной толщины сила удара молотка или другого средства не может безгранично увеличиваться, так как это приводит к выпучиванию пластины.

Технический результат, достигаемый изобретением по пластине состоит в улучшении условий монтажа изоляционных пластин в кладке.

Известен способ изготовления изоляционной пластины для забивания в кладку, включающий формообразование пластины (там же). Изготовленная таким образом пластина обладает недостатком, заключающимся в сложности введения пластины в требуемую зону кладки с учетом перечисленных выше недостатков. Технический результат, достигаемый изобретением в объеме способа, состоит в улучшении эксплуатационных свойств изготавливаемых пластин.

Известно устройство для изготовления изоляционной пластины, содержащее средство для формообразования пластины (там же).

Недостатком известного устройства является невозможность получения на нем пластин с требуемыми свойствами. Технический результат, достигаемый заявленным устройством, состоит в придании изготовляемой пластине возможности гарантированной установки в требуемой зоне кладки.

В изоляционной пластине для забивания в каменную кладку, имеющей изолирующие поверхности и концевой участок, обращенный к кладке, указанный результат достигается за счет, того, что передняя кромка указанного концевого участка выполнена с клинообразным профилем. При этом существенно улучшается или облегчается вытеснение компонентов кладки на переднем крае, в особенности распределение зерен песка в известковом растворе, при забивании пластины в слой известки между камнями, так что при забивании к пластине нужно прикладывать существенно меньшее усилие. Так же как требуется меньшее усилие при забивании, можно при необходимости уменьшить толщину изоляционной пластины без ее выпучивания под нагрузкой. При уменьшенной толщине изоляционной пластины становится тоньше и ее передний край, а значит и область перемещаемого им материала при забивании, так что в целом удается гидроизолировать этими пластинами кладку, которую раньше таким образом изолировать было невозможно.

По особо выгодному выполнению изобретения предусмотрено, что клинообразный профиль передней кромки концевого участка выполнен, преимущественно, симметричным относительно средней линии сечения пластины в направлении забивания перпендикулярно ее изолирующим поверхностям. Этим обеспечивается, что вытеснение или уплотнение, происходящее под действием передней кромки в известном шве или окружающих компонентах кладки, производится симметрично в обе стороны от пластины, что предотвращает ее отклонение в сторону или деформацию.

В еще одном воплощении изобретения предусмотрено, что острие клинообразного профиля выполнено плоским или закругленным, что относительно тонкого острия дает то преимущество, что малые камешки или другие твердые включения не вызывают неконтролируемых несимметричных деформаций переднего края с вызываемыми или неприятными последствиями.

По особо предпочтительному дальнейшему развитию изобретения предусмотрено, что клинообразный профиль на удаленном от острия конце толще, чем толщина остальной изоляционной пластины. Этим снижается трение между остальной частью пластины и уплотненной известкой или камнем кладки, так как канал в кладке за счет стрелообразной передней части пластины получается шире, чем толщина задней части пластины.

По отношению к этому особенно выгодно еще одно исполнение изобретения, по которому переход от задней области клинообразного профиля к прилегающей зоне изоляционной пластины выполнен ступенчатым. Эта ступенька улучшает действие снижения трения.

Сам клинообразный профиль может в еще одном исполнении изобретения иметь преимущественно треугольную форму, что особенно удобно при изготовлении и обеспечивает равномерное вытеснение или уплотнение кладки в области переднего края выбираемой пластины.

По другим развитиям изобретения клинообразный профиль может иметь выпуклые или вогнутые боковые поверхности, что в зависимости от случая применения или консистенции известки в швах позволяет подобрать оптимальные условия забивания пластины.

Клинообразный профиль передней кромки изоляционной пластины по особо предпочтительной форме исполнения, как и сами пластина, поперек направления забивания может быть профилирована, предпочтительно гофрирована, что улучшает поперечную прочность области переднего края и всей пластины.

Способ изготовления пластины по изобретению включает формообразование пластины и выполнение обращенной к кладке при забивании области передней кромки клинообразной, за счет чего обеспечиваются описанные выше преимущества при забивании пластины или в отношение вытеснения или уплотнения материала, в который забивается пластина.

Для изготовления изоляционной пластины из металлического материала, в частности, нержавеющей стали, в дальнейшем развитии изобретения предусмотрено, что область передней кромки профилируют в клинообразный профиль посредством шлифовки, ковки или прокатки. Указанная в начале шлифовка обеспечивает простое изготовление клина с практически любым профилем. При ковке или прокатке модно улучшить прочность забиваемой передней кромки за счет наклепа металла (холодной деформации).

При формировании клинообразного профиля его удаленную от острия часть можно выполнять толще сечения непрофилированной части пластины, клин получает форму наконечника стрелы, что дает описанные выше преимущества при забивании пластины за счет уменьшения трения.

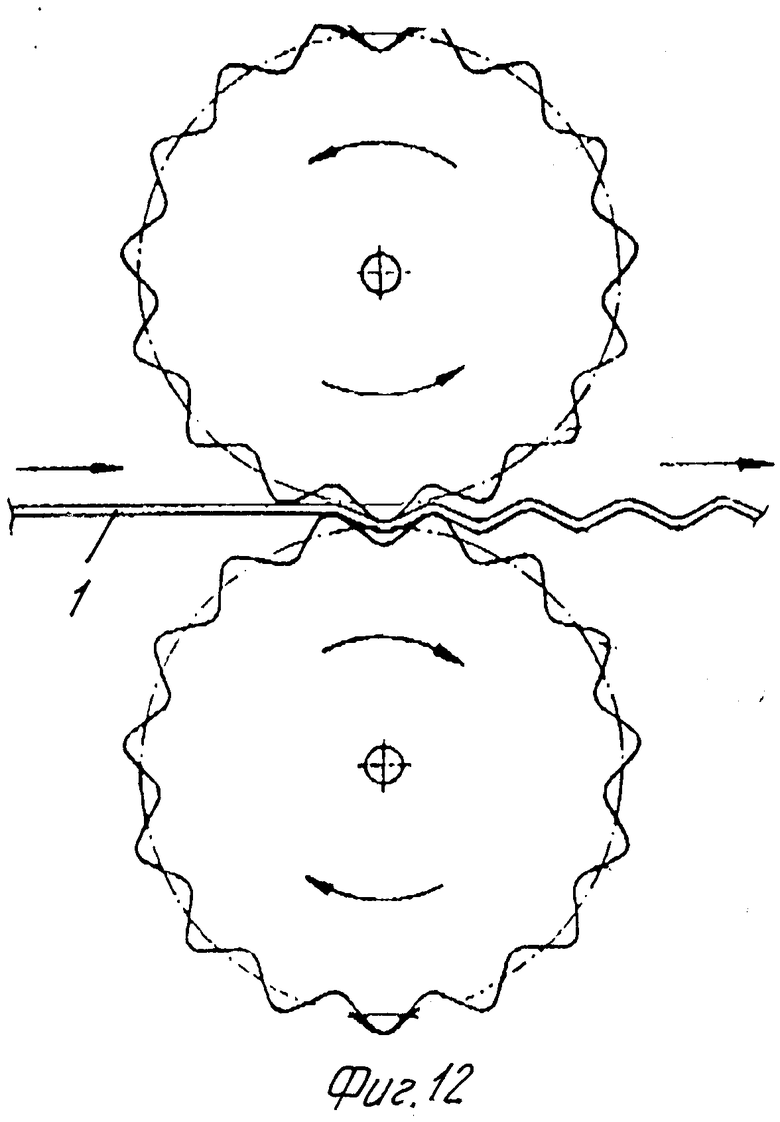

По особо предпочтительному выполнению способа по изобретению, изоляционная пластина после клинообразного выполнения передней кромки может подвергаться профилированию поперек направления забивания, предпочтительно гофрированию. За счет гофрирования передней кромки обеспечивается, что клиновой профиль области передней кромки относительно воображаемой средней линии сечения перпендикулярного поверхности изоляционной пластины остается симметричным.

Устройство по изобретению для изготовления изоляционной пластины для забивания в кладку содержит средство для формообразования пластины и снабжено подвижным относительно передней кромки пластины средством для профилирования клинообразного профиля на передней кромке.

Средство для профилирования клинообразного профиля может быть по предпочтительному исполнению изобретения выполнено в виде, по меньшей мере, двух расположенных противоположно относительно изоляционной пластины и симметрично наклоненных к подлежащей обработке передней кромке шлифовальных кругов, направление вращения которых выбрано так, что образующийся при шлифовке грат имеет возможность располагаться на удаленной от острия клинообразного профиля зоне в виде утолщения относительно необрабатываемой зоны изоляционной пластины.

Средство для профилирования в другом исполнении изобретения может быть выполнено в виде, по меньшей мере, одного молотового механизма с профильным инструментом для заданного выполнения клинообразного профиля. При этом неважно, обрабатывает ли этот профильный инструмент в одном проходе обе стороны пластины для получения клинообразного профиля, или же профиль формируется в одном или нескольких проходах различными инструментами с обеих сторон.

Средство для профилирования в еще одном исполнении изобретения может быть выполнено в виде, по меньшей мере, одного профильного валка для заданного выполнения клинообразного профиля, причем и здесь справедливо, что в рамках изобретения неважно, сколько отдельных этапов приводят к конечному профилированию области передней кромки изоляционной пластины.

По особо предпочтительному исполнению изобретения по обе стороны от инструмента средства для профилирования предусмотрены опорные валки для боковой опоры изоляционной пластины, что исключает недопустимое формообразование всей изоляционной пластины в процессе обработки ее передней кромки.

В особо предпочтительном еще одном исполнении устройство для изготовления изоляционной пластины снабжено узлом для поперечного профилирования, преимущественно гофрирования всей изоляционной пластины, размещенным в направлении обработки за средством для профилирования клинообразного профиля на передней кромке. Таким образом, в последовательных проходах изоляционная пластина может производиться в массовом количестве. За счет обработки области передней кромки перед профилированием всей пластины обеспечивается сохранение симметричного профиля клиновой части передней кромки в готовом изделии преимущества такой формы описаны выше.

Сущность изобретения поясняется ниже чертежами, на которых показано:

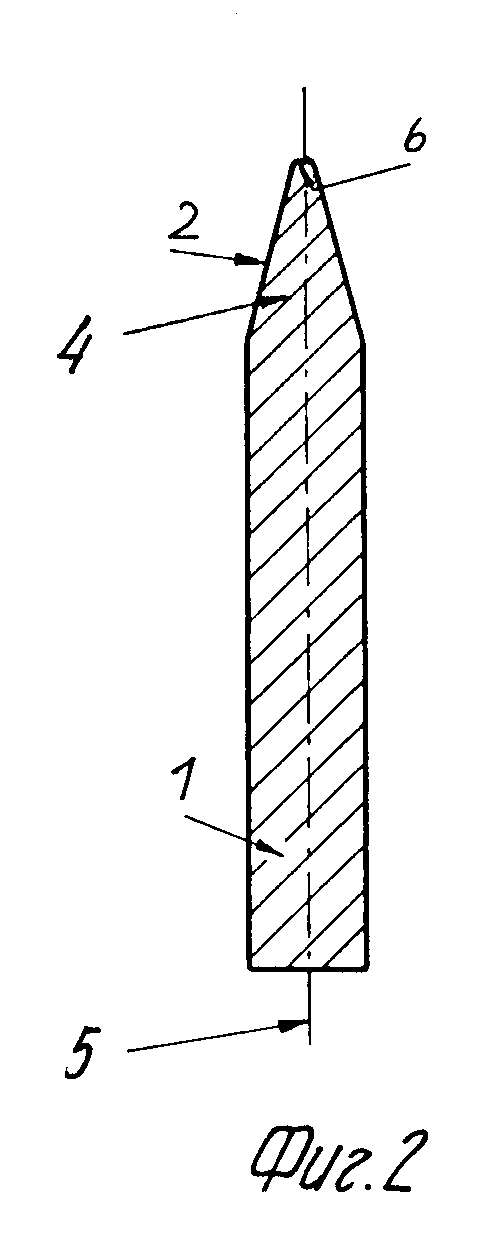

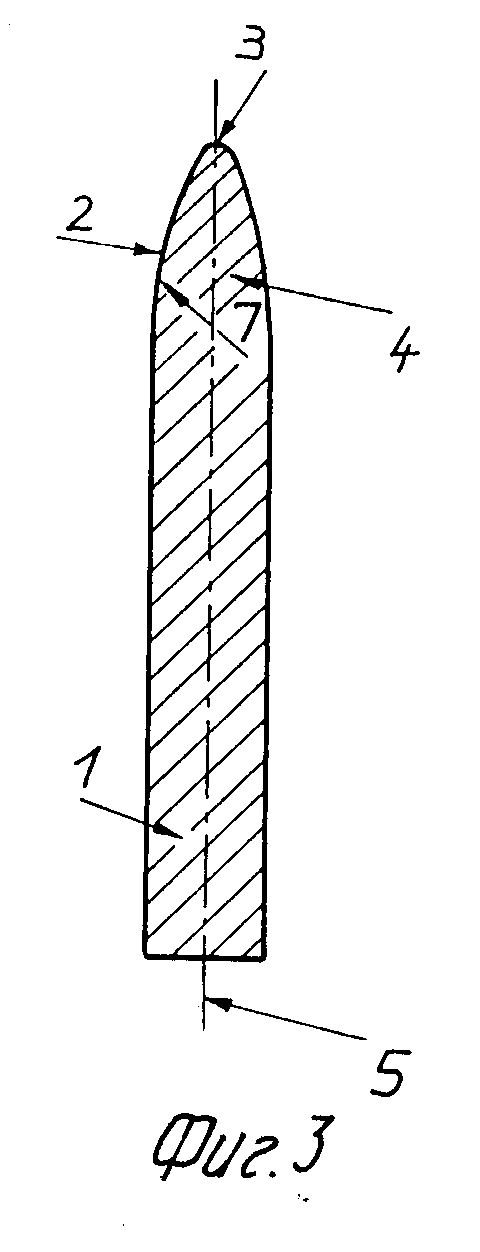

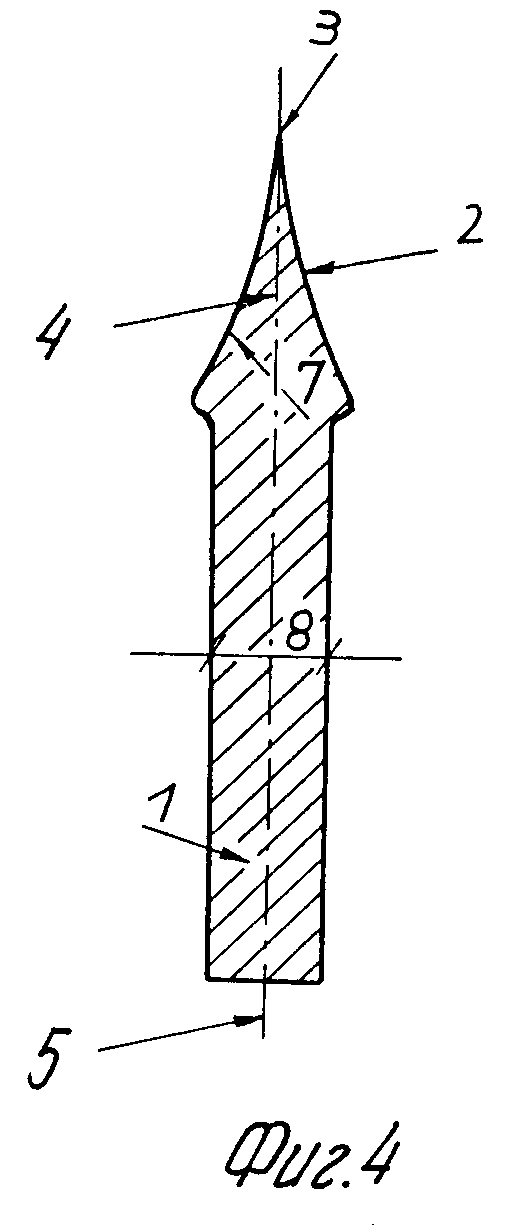

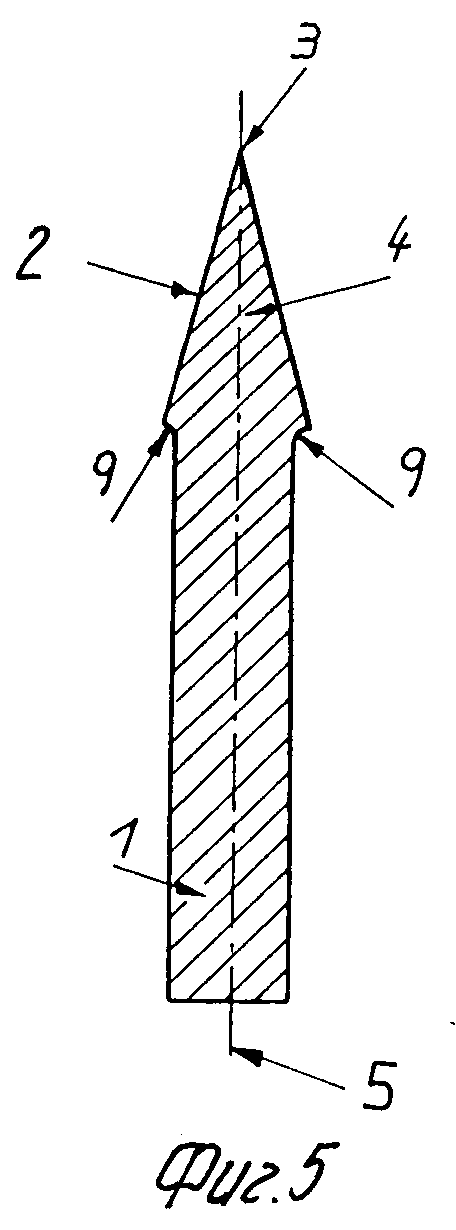

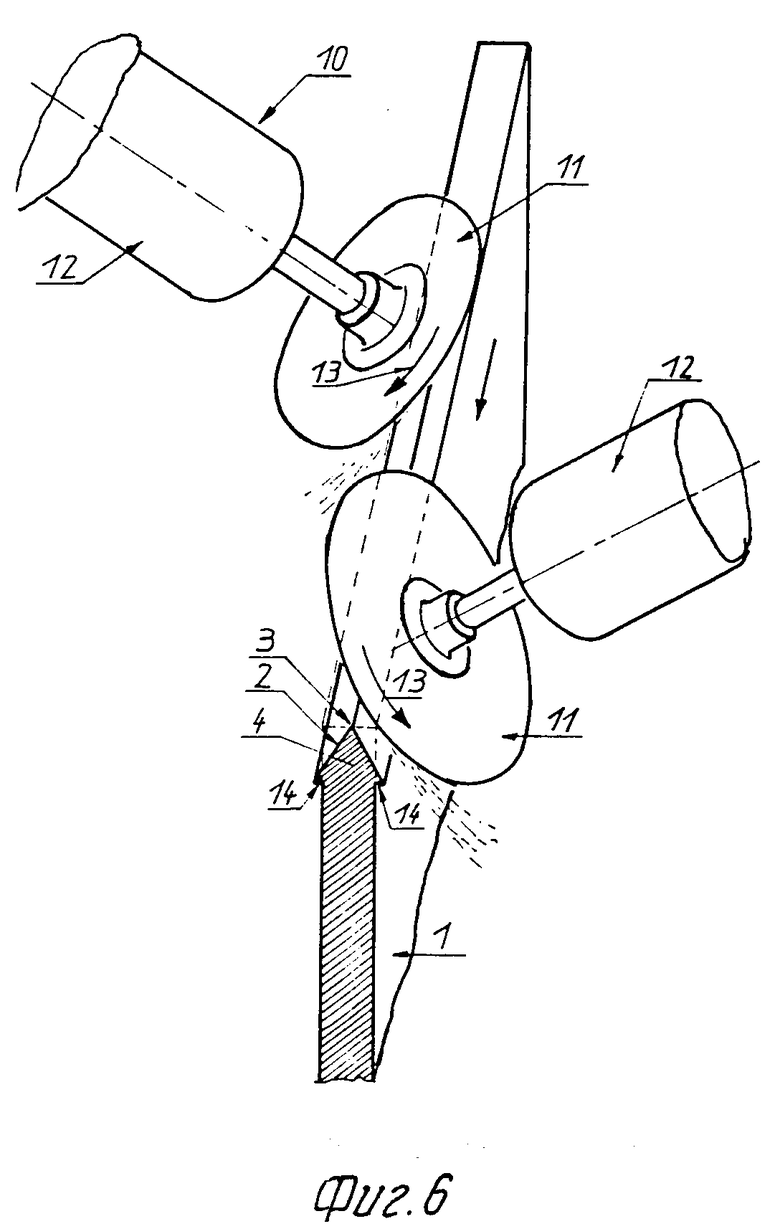

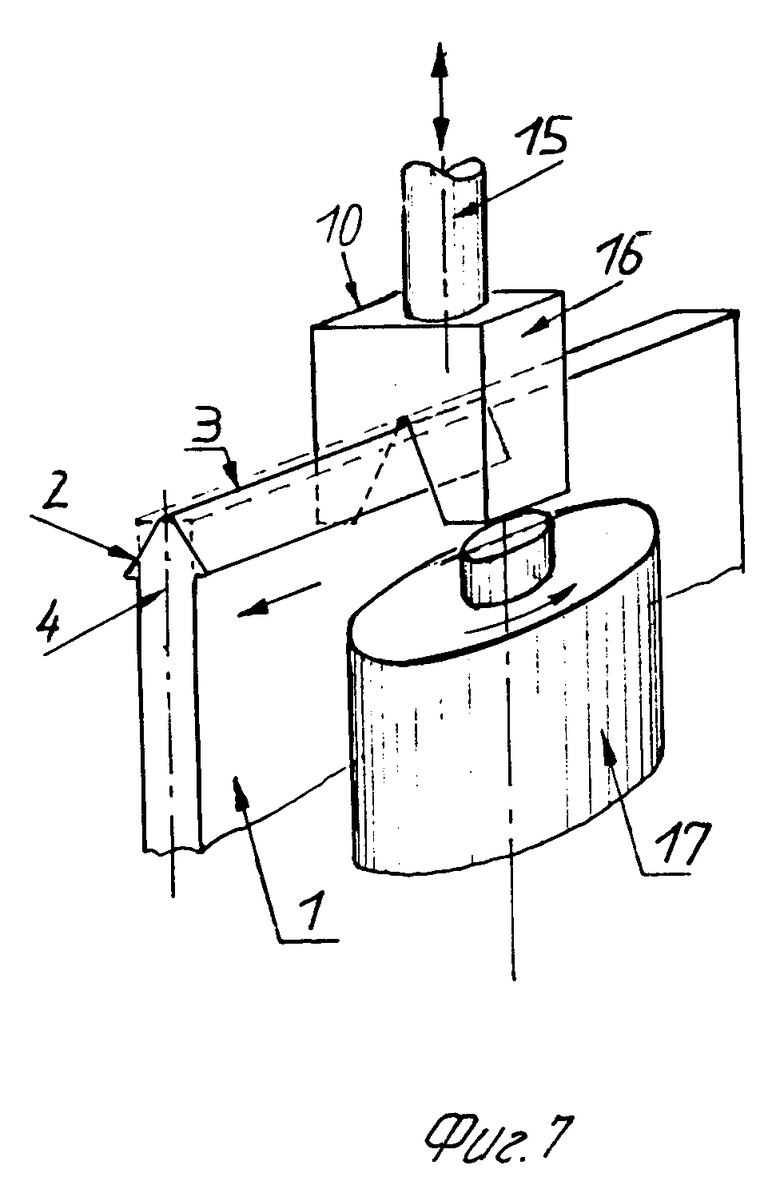

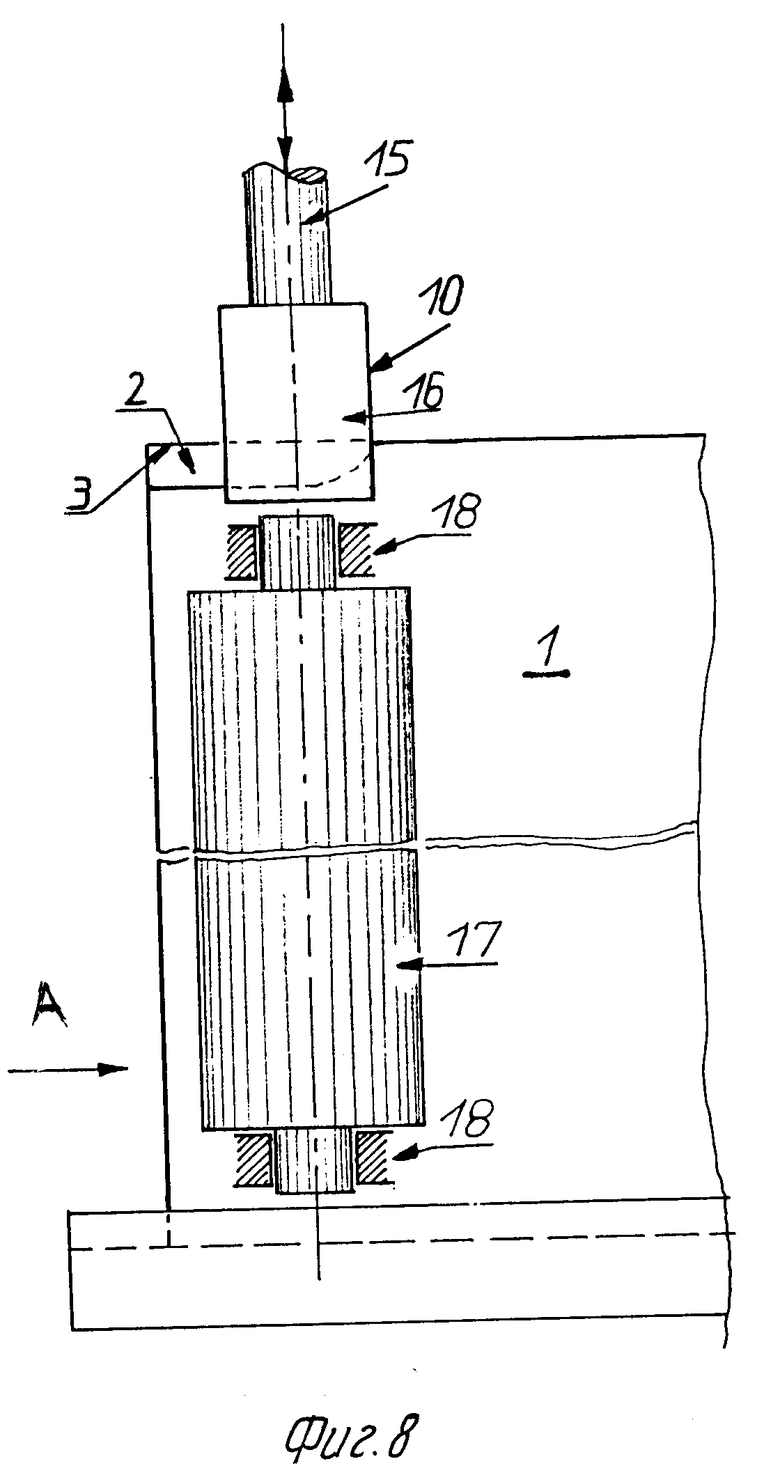

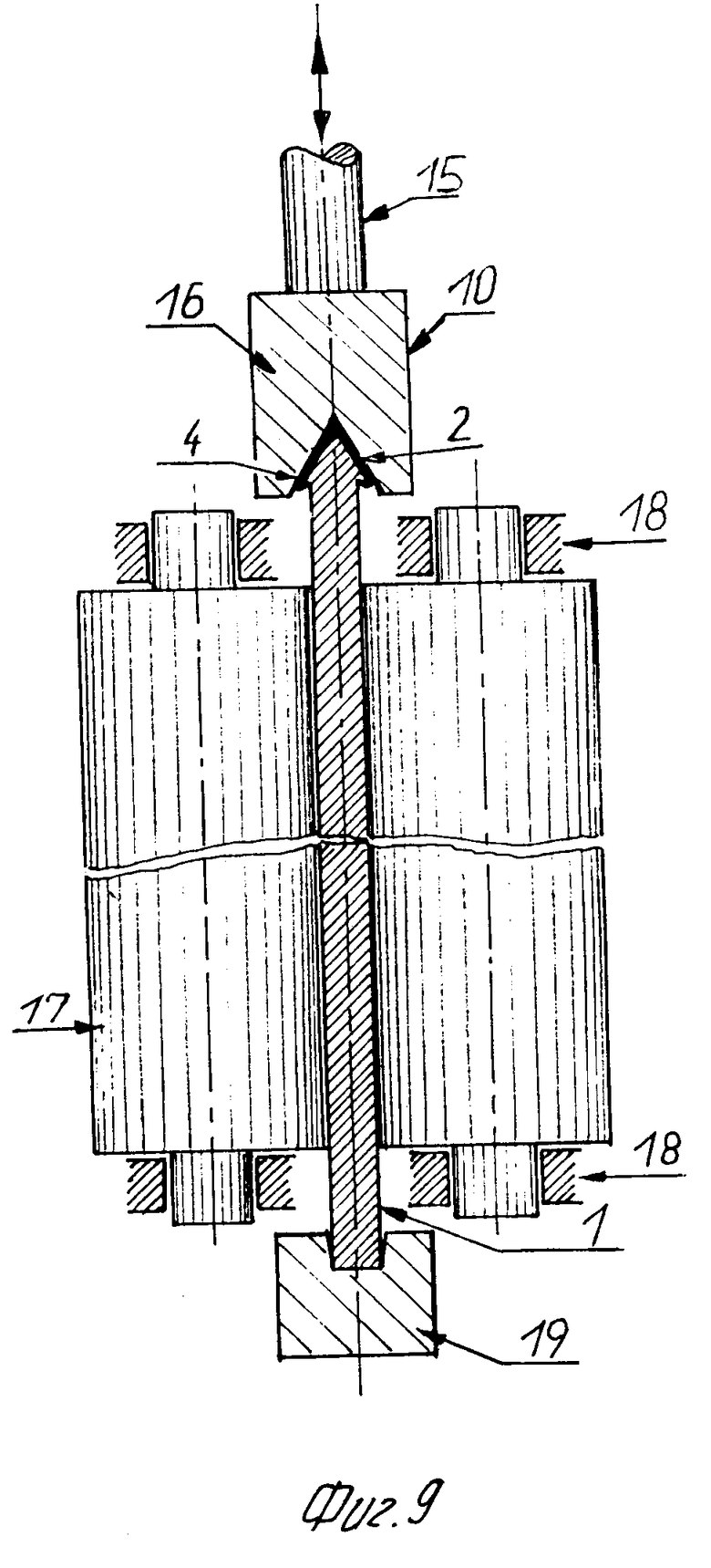

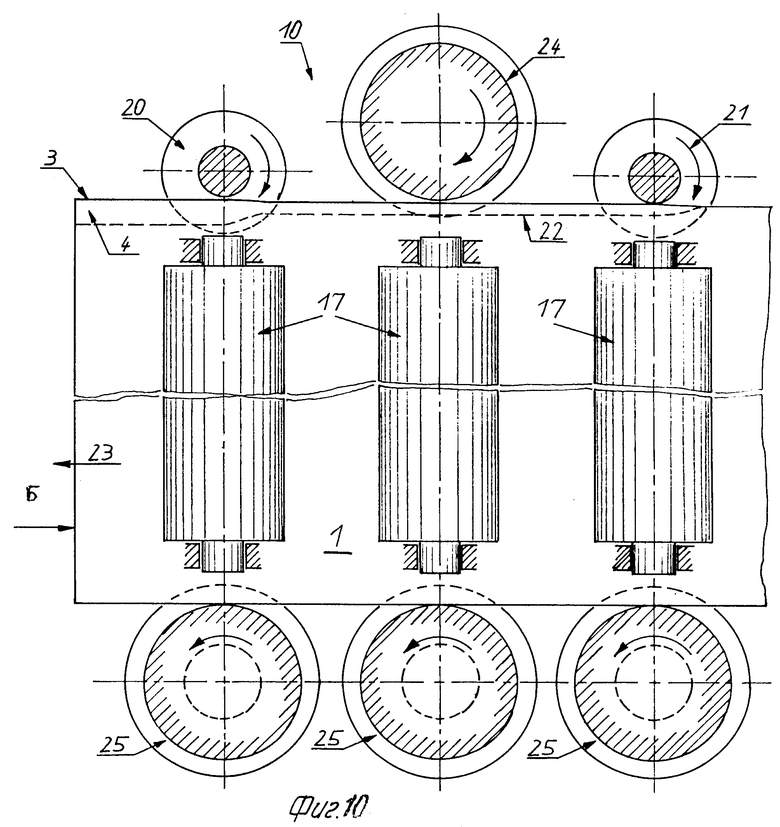

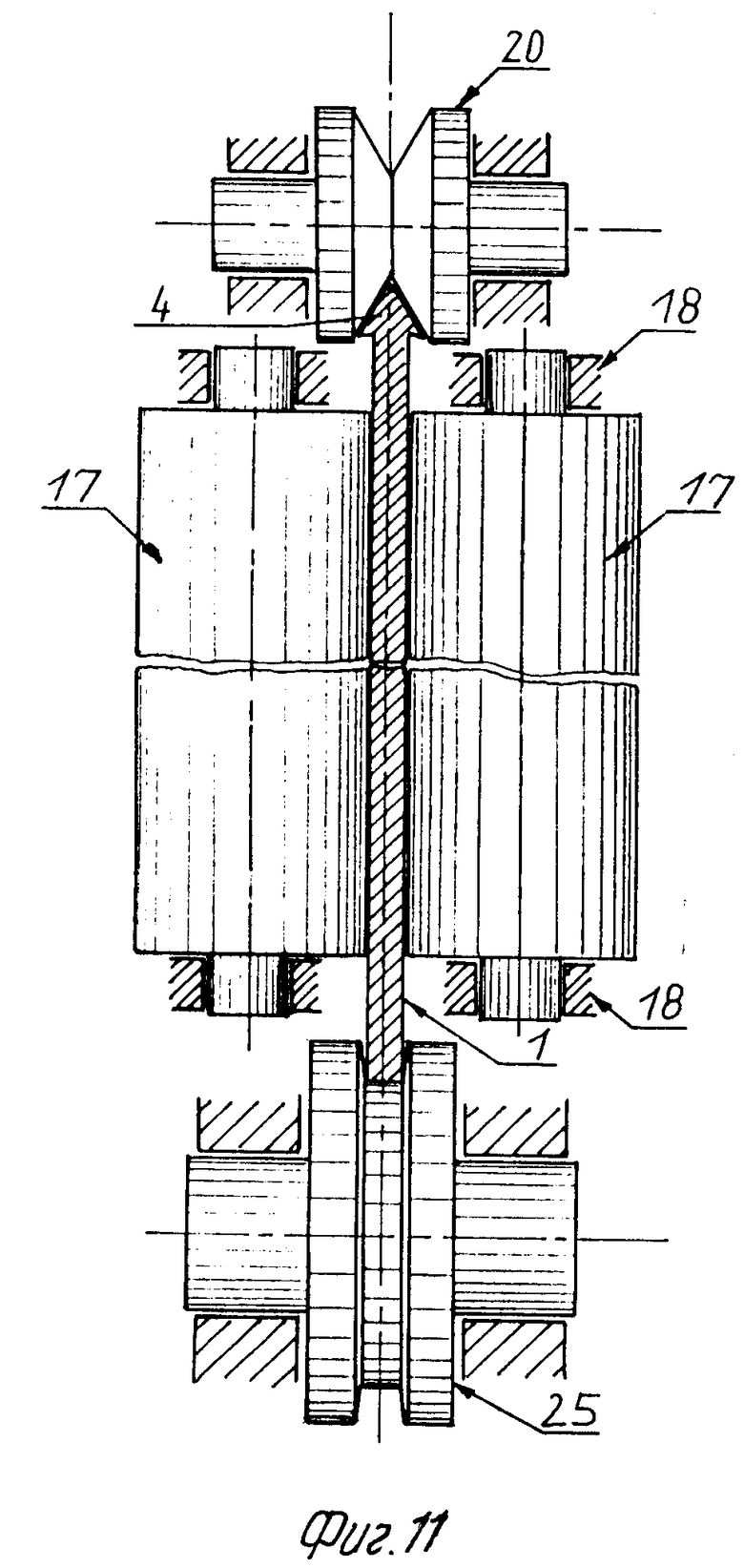

На фиг. 1-5 частичные сечения изоляционной пластины по изобретению в области ее переднего края для забивания в кладку; на фиг. 6 часть устройства по изобретению для получения изоляционных пластин с сечением передней кромки, например на фиг. 4 или 5; на фиг. 7 часть другого устройства по изобретению для получения передней кромки по фиг. 5 в схематичном пространственном изображении; на фиг. 8 то же устройство в виде перпендикулярном поверхности обрабатываемой пластины; на фиг. 9 устройство по фиг. 7 и 8, вид по стрелке A на фиг. 8; на фиг. 10 тот же вид, что и на фиг. 8 на еще одном устройстве по изобретению для изготовления изоляционной пластины по фиг. 1 5; на фиг. 11 вид по стрелке Б на фиг. 10; на фиг. 12 схема гофрирования изоляционной пластины.

Показанные на фиг. 1-5, а также далее на фиг. 6-11 подчеркнуто утолщенные изоляционные пластины 1 служат для забивания их в каменную кладку, подлежащую гидроизоляции и т. п. причем передающие влагу снизу вверх в стене капилляры в кладке прерываются изоляционной пластиной 1 и стена более не сыреет. Обычно толщины гидроизоляционных пластин на практике составляет примерно 1-1,5 мм, причем ныне предпочтительно для этого используют нержавеющую сталь или подобные материалы. Чтобы облегчить или упростить вытеснение или уплотнение материала кладки при забивании изоляционной пластины в области 2 передней кромки 3, область 2 во всех представленных формах выполняют с клинообразным профилем, причем профиль клина 4 симметричен относительно воображаемой средней линии 5 (фиг. 5) в сечении, перпендикулярном передней кромке.

Клинообразный профиль 4 по фиг. 1 является практически треугольным, что с одной стороны упрощает изготовление, а с другой стороны при забивке пластины создает равномерное распределение сил при вытеснении или уплотнении известковых швов кладки или камня по всей длине профиля 4.

На фиг. 2 показан также треугольный профиль передней кромки с уплощенным острием получившаяся фаска 6 предотвращает возникающую иногда неуправляемую деформацию острия, что дает преимущества, особенно при наличии довольно больших и твердых компонентов в известке или камнях в щели, куда пластину забивают.

На фиг. 3 показан клиновой профиль 4 с выпуклыми боковыми поверхностями 7, причем острие клинового профиля 4 на передней кромке 3 добавочно закруглено.

Клинообразный профиль 4 по фиг. 4 имеет по существу вогнутые боковые стороны 7, а на задней стороне клина он шире толщины 8 стальной изоляционной пластины 1. За счет такого профиля в виде наконечника стрелы шлиц или канал, в который забивают пластину в кладке или щели между кирпичами, расширяется областью 2 сильнее, чем это требуется для прохождения последующей толщины 8 изоляционной пластины 1, что снижает трение на плоских поверхностях пластины.

Клинообразный профиль 4 по фиг. 5 в своем конце имеет уступы 9, переходящие в изоляционную пластину 1, которые обеспечивают указанное выше по фиг. 4 явление снижения трения при забивании в кладку с различными швами и камнем.

Изображенные формы сечения следует рассматривать как примеры, в частности, форма наконечника стрелы по фиг. 4 и 5 для упрощения изображения сильно преувеличена. Кроме того, возможны и другие формы профиля, поскольку все они дают эффект улучшения вытеснения материала кладки при забивании в области передней кромки 3. Клинообразный профиль передней кромки 3 изоляционной пластины 1 может еще так же как и вся изоляционная пластина 1 иметь профилирование поперек направления забивания, например, может быть гофрирована, за счет чего повышается поперечная жесткость изоляционной пластины 1 в целом, и в особенности в области 2 передней кромки 3.

В изображенном на фиг. 6 устройстве использовано средство для профилирования клинообразного профиля 10, подвижное вдоль передней кромки 3 изоляционной пластины 1 для формирования области 2 передней кромки 3, причем средство 10 здесь имеет два наклоненных друг к другу и относительно изоляционной пластины 1 шлифовальных круга 11 для обработки передней кромки 3 с соответствующими приводами 12 и удерживающими и направляющими устройствами, не изображенными на эскизе, причем направление вращения (условно показанное стрелками 13) выбрано так, что получающийся при шлифовке грат (заусенец) образуется на задней стороне 14 клинообразного профиля 4, противоположной острию, и грат утолщает пластину 1 в этом месте. Таким образом, при шлифовке автоматически возникает профиль наконечника стрелы 4, показанный, например, на фиг. 4 или 5.

На фиг. 6 не показаны удерживающие и направляющие устройства для изоляционной пластины 1, а также иногда предусматриваемые гофрирующие устройства для гофрирования изоляционной пластины 1 в поперечном направлении.

Кроме показанного расположения двух наклонных шлифовальных кругов 11 можно также использовать для формирования клинообразного профиля изоляционной пластины 1, и естественно, один или несколько шлифовальных кругов с соответствующим их расположением.

На фиг. 7-9 показано средство для профилирования клинообразного профиля 10 для придания клинообразной формы области 2 передней кромки 3 в виде, по меньшей мере, одного молоткового механизма 15 с профильным инструментом 16 для получения клинообразного профиля 4. В области воздействия средства 10 против выпучивания пластины 1 предусмотрены опорные валки 17, поддерживающие пластину 1 с боков, которые вращаются в подшипниках 18, и могут также приводиться во вращение не показанным здесь образом. В особенности из фиг. 9 при этом видно, что при довольно большом диаметре опорных валков 17 они могут простираться непосредственно до или немного ниже нижнего края профильного инструмента 16, чтобы и в этом критичном для обработки участке пластины иметь надежную опору с боков. Также на фиг. 9 видна нижняя желообразная опора или направляющая 19 для нижнего края изоляционной пластины 1 для противодействия ударам молоткового механизма 15, которая предохраняет нижний край пластины 1 от деформации.

Кроме показанного исполнения средства для профилирования клинообразного профиля для окончательного оформления области 2 передней кромки 3 пластины 1 в клинообразный профиль 4 также может быть предусмотрено средство для постепенной деформации по этапам различно выполненными профилирующими инструментами. Также неважно, движется ли молотковый механизм вместе с опорными валками относительно неподвижной пластины 1 при непрерывной обработке, или же изоляционная пластина 1 подается не показанным здесь образом.

Выгодным в устройстве по фиг. 7-9 является то, что при формировании профиля происходит упрочнение материала пластины за счет наклепа, что полезно при забивании пластины в кладку.

По фиг. 10-11 средство для профилирования клинообразного профиля 10 имеет два приводных профильных валка 20, 21, которые, как показано пунктиром 22 на фиг. 10 вверху, формируют профиль в двух этапах до окончательного его вида в ходе подачи пластины 1 в направлении по стрелке, 23, и здесь предусмотрены опорные валки 17 по обе стороны от изоляционной пластины 1, предотвращающие боковое выпучивание пластины.

Между обоими профильными валками 20, 21 на фиг. 10 показан еще один подающий валок 24, который, так же как и нижние подающие валки 25, служит для подачи и опоры изоляционной пластины 1. Нижние подающие валки 25 во всех случаях на противоположной профильным валкам 21, 22 стороне следует выполнять большого диаметра, чтобы обеспечить деформацию от приложений силы только по верхней кромке 3 изоляционной пластины 1. Вместо отдельных подающих валков 24, 25 можно естественно применить подающую цепь или подобное устройство для подачи, что также помогает предотвратить нежелательную деформацию изоляционной пластины 1.9

Сущность: изоляционная пластина предназначена для гидроизоляции сырых стен и имеет изолирующие поверхности и концевой участок, передняя кромка которого выполнена с клинообразным профилем. Профиль может быть выполнен симметричным, а острие его плоским или закругленным. Боковые поверхности профиля могут иметь выпуклую или вогнутую форму, а сам профиль может быть толще остальной части пластины. Зона перехода профиля к остальной части пластины может выть выполнена ступенчатой. Способ изготовления изоляционной пластины заключается в формообразовании пластины и формировании профиля путем шлифовки, ковки или прокатки. Пластину затем могут профилировать, например, гофрированием. Способ реализуют посредством устройства, содержащего средство для формообразования пластины и средство для профилирования клинообразного профиля. Последнее может быть выполнено в виде шлифовальных кругов, молоткового механизма или прокатных валков. 3 с. и 16 з.п. ф-лы, 12 ил.

9. Пластина по любому из пп.1 5, отличающаяся тем, что клинообразно выполненная область передней кромки изоляционной пластины так же, как и вся пластина, выполнена профилированной поперек направления забивания, предпочтительно гофрированной.

| Патент ФРГ N 3605196, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-20—Публикация

1992-11-17—Подача