Изобретение относится к металлургии, конкретнее к внепечной обработке стали с применением электродугового ее подогрева в ковше.

Наиболее близким по технической сущности является устройство для подвода газа в полый электрод, содержащее подводящий трубопровод и перекрывающие клапаны.

(См. авт.св. СССР N 293443, кл. С 21 С 5/52, 1978г).

Недостатком известного устройства является необходимость ручного труда при соединении подводящего газ трубопровода с продольным отверстием в электроде. Эта операция производится длительное время над ковшом с металлом, что является нарушением требований техники безопасности и опасно для обслуживающего персонала.

Технический эффект при использовании изобретения заключатся в механизации процесса подключения подводящего газ трубопровода к продольному отверстию в электроде и облегчении условий труда, а так же в повышении производительности процесса установки электрода в электродержатель.

Указанный технический эффект, достигается тем, что устройство для подвода газа в полый электрод включает подводящий трубопровод и перекрывающие клапаны. Трубопровод снабжен полым стояком, выполненным с возможностью установки на эдектрододержателе и кольцевым коллектором, выполненным с возможностью ввинчивания в торец электрода и укрепления скобы. Корпус коллектора выполнен с внутренней замкнутой полостью и с конусными отверстиями, переходящими в цилиндрические, сообщающимися с внутренней полостью и расположенными по окружности со стороны нижней грани корпуса. Полый стояк подводящего трубопровода снабжен щелевым конусным наконечником и расположен соосно с конусными отверстиями в корпусе коллектора. Коллектор снабжен хвостовиком с резьбой и сообщающимся с внутренней полостью его корпуса сквозным отверстием, выполненным с возможностью сообщения с продольным отверстием в электроде. Клапаны выполнены подвижными подпружиненными и с возможностью перекрытия цилиндрических отверстий со стороны внутренней полости. Окружности торцов конусных отверстий в корпусе коллектора соприкасаются друг c другом.

Облегчение условий труда и сокращение времени при подводе газа в осевое отверстие электрода будет происходить вследствие самоустановки вставки и автоматического соединения каналов коллектора с подводящим трубопроводом при установке электрода в электрододержатель при помощи подъемного крана. При этом отпадают необходимость применения ручного труда, не происходит при проведении этой операции нарушение требований техники безопасности.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

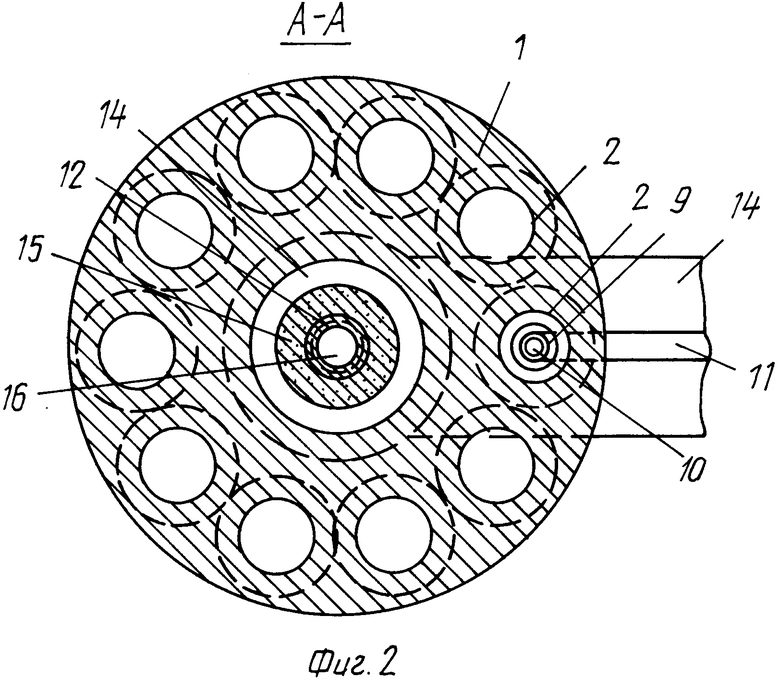

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения со ссылкой на чертеж, на котором показано: на фиг. 1 схема устройства для подвода газа в полый электрод, продольный разрез; на фиг.2 то же, разрез А-А.

Устройство для подвода газа в полый электрод состоит из коллектора 1 с конусными 2 и цилиндрическими 3 отверстиями, клапанов 4, пружин 5, стаканов 6, полости 7, скобы 8, стояка 9 с отверстием 10, трубопровода 11, хвостовика 12 с отверстием 13, электрододержателя 14, электрода 15 с отверстием 16, уплотнений 17, резьбы 18, щелевого конусного наконечника 19, торца 20.

Устройство для подвода газа в полый электрод работает следующим образом.

Пример. Перед началом подогрева и обработки стали в ковше электрод 15 с осевым продольным отверстием 16 устанавливается при помощи подъемного крана в электрододержатель 14, снабженный механизмом зажима электрода (на чертеже не показан). Вдоль электрододержателя 14 проложен трубопровод 11, который заканчивается полым стояком 9 с отверстием 10, па конце которого имеется конусный щелевой наконечник 19.

Электрод 15 транспортируется к ковшу 1 при помощи подъемного крана, крюк которого зацеплен за скобу 8. Скоба 8 укреплена на корпусе вставки, которая выполнена в виде кольцевого коллектора 1, в корпусе которого со стороны нижней грани по окружности выполнено 10 конусных отверстий 2, переходящие в цилиндрические отверстия 3, сообщающиеся внутренней полостью 7, выношенной в корпусе коллектора 1.

Цилиндрические отверстия 3 перекрывающиеся со стороны внутренней полости 7 подвижными подпружиненными клапанами 4. К корпусу коллектора 1 прикреплены перевернутые стаканы 6 в которых установлены пружины 5, под действием которых клапаны 4 прижаты к нижней полости 7.

Корпус коллектора 1 снабжен хвостовиком 12 с резьбой 18 и отверстием 13, при помощи которого коллектор 1 соединяется с отверстием 16 в электроде 15.

При установке электрода 15 в электрододержатель 14 коллектор 1 центрируется, поворачивается и самоустанавливается относительно стояка 9 под действием конусных поверхностей отверстий 2. При опускании электрода 15 щелевой конусный наконечник 19 поднимает клапан 4, преодолевая сопротивление пружины 5. При этом обеспечивается сообщение полости 7 и отверстия 10 стояка 9. Для уплотнения соединения стояка 9 с отверстием 3 коллектора 1 предусмотрены уплотнения 17. После установки электрода 15 торец 20 коллектора 1 садится на электрододержатель 14.

В конвекторе емкостью 160 т выплавляется сталь марки ст3 и выпускается из него полупродукт в ковш. Металл в разливочном ковше нагревается при помощи электрода 15, снабженного осевым сквозным отверстием 16. Электрод 15 имеет внешний диаметр 400 мм, диаметр сквозного отверстия 16 20 мм. По трубопроводу 11 через отверстие 10 стояка 16 электрода 15 подается углеводородный газ в смеси с нейтральным газом, например аргоном, с расходом 4 м 3/ч. Поскольку примесное содержание кислорода в газовой смеси невелико, взрывоопасные пределы не достигаются. При этом определяется содержание смеси в кислороде при помощи газоанализатора.

Применение устройства позволяет сократить время на установку электрода в электродержатель и подключение к нему подводящего трубопровода в 4-6 раз вследствие самоустановки и центровки коллектора относительно стояка подводящего трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2110356C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ НАГРЕВА ПРОМЕЖУТОЧНОГО КОВША ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110363C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА МЕТАЛЛА ИЗ РАЗЛИВОЧНОГО КОВША | 1995 |

|

RU2092280C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098224C1 |

| ФОРСУНКА ДЛЯ ОРОШЕНИЯ СТОЯКА КОКСОВОЙ ПЕЧИ | 1996 |

|

RU2119829C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2033888C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098225C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ | 2000 |

|

RU2167030C1 |

Использование: металлургия, конкретнее при внепечной обработке стали с применением электродугового ее подогрева в ковше. Сущность: устройство содержит поводящий трубопровод с полым стояком, выполненным с возможностью установки на электрододержателе, перекрывающие клапаны и кольцевой коллектор, выполненный с возможностью ввинчивания в торец электрода и укрепления скобы, корпус которого выполнен с внутренней замкнутой полостью и конусными отверстиями, переходящими в цилиндрические, сообщающимися с внутренней полостью и расположенными по окружности со стороны нижней грани корпуса, при этом полый стояк подводящего трубопровода снабжен щелевым конусным наконечником и расположен соосно с конусными отверстиями в корпусе коллектора, а коллектор снабжен хвостовиком с резьбой и сообщающимся с внутренней полостью его корпуса сквозным отверстием, выполненными с возможностью сообщения с продольным отверстием в электроде, а клапаны выполнены подвижными, подпружиненными и с возможностью перекрытия цилиндрических отверстий со стороны внутренней полости корпуса коллектора; окружности торцов конусных отверстий корпуса коллектора соприкасаются друг с другом. 1 з.п.ф-лы 2 ил.

| Устройство для подачи шихты и газа через полый самоспекающийся электрод | 1969 |

|

SU293443A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-20—Публикация

1994-12-30—Подача