Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов.

Наиболее близким по технической сущности является устройство для поточного вакуумирования металла при непрерывной разливке, включающее вакуумную камеру с патрубком, установленным в днище камеры с заглублением в полость промежуточного ковша, и вакуум-провод. Вакуум-камера снабжена дополнительным патрубком, патрубки выполнены различной длины. Длина дополнительного патрубка меньше длины другого патрубка на 0,5-2,0 его внутреннего диаметра. Дополнительный патрубок снабжен подходящим трубопроводом. Низшие торцы обоих патрубков выполнены горизонтальными (патент РФ N 2037368, кл. В22Д11/10, БИ N 17, 1995).

Недостатком известного устройства является недостаточная эффективность струйного и циркуляционного вакуумирования разливаемого металла. Это объясняется тем, что в процессе циркуляционного вакуумирования происходит интенсивное перемешивание вытекающего металла из сливного патрубка вакуум-камеры с металлом, находящимся в промежуточном ковше. Сказанное приводит к удлинению процесса вакуумирования и снижению его производительности для получения металла с необходимыми параметрами углеродного раскисления.

Технический эффект изобретения заключается в повышении эффективности и производительности процесса циркуляционного вакуумирования.

Указанный технический эффект достигается тем, что устройство для поточного вакуумирования металла при непрерывной разливке включает вакуумную камеру с двумя патрубками, установленными в днище камеры с заглублением в полость промежуточного ковша, вакуум-провод и трубопровод, подведенный к одному из трубопроводов.

Плоскости нижних торцев патрубков выполнены наклонными к их продольной оси под углом 30-80o, при этом торцы патрубков направлены навстречу друг к другу. Кроме того, нижние части обоих патрубков наклонены навстречу друг к другу, при этом угол между вертикальной и наклонной частями патрубка составляет 100-170o.

Повышение эффективности и производительности процесса циркуляционного вакуумирования будет проходить вследствие многократного перетока через вакуум-камеру одних и тех же порций металла. Это достигается за счет определенной ориентации относительно друг друга торцев сливного и всасывающего патрубков.

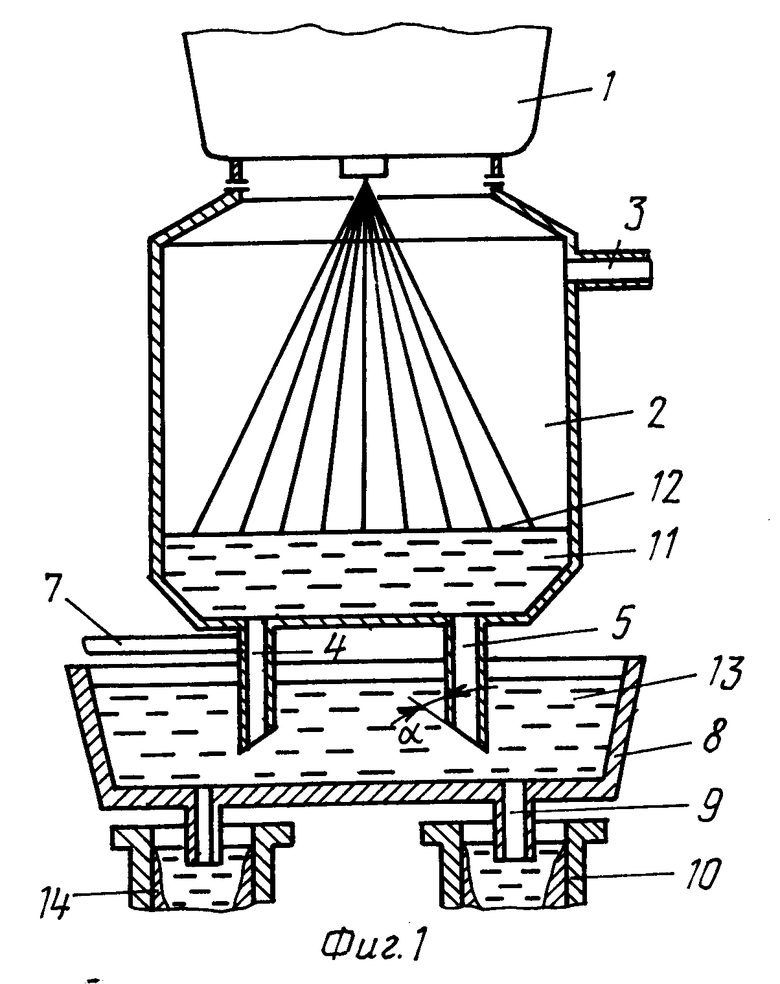

Диапазон значений углов наклона торцев патрубков в пределах 30-80o и наклона нижних частей патрубков под углом в пределах 100-170o, объясняется гидравлическими закономерностями течения потоков металлов от одного патрубка к другому. При значениях больших 80 и 170o будет снижаться эффективность циркуляционного вакуумирования. При значениях, меньших 30, 100o будет затруднено выполнение патрубков. Диапазон значений углов в пределах 30-80 и 100-170o устанавливается в обратной зависимости от величины расстояния между осями патрубков.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого решения критерию "изобретательский уровень".

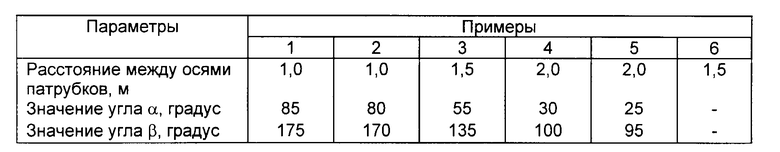

На фиг. 1 показана схема устройства для поточного вакуумирования металла при непрерывной разливке с наклонными торцами патрубков, продольный разрез; на фиг. 2 то же, фрагмент устройства с наклонными нижними частями патрубков, продольный разрез.

Устройство для поточного вакуумирования металла при непрерывной разливке состоит из разливочного ковша 1, вакуум-камеры 2, вакуум-провода 3, патрубков 4 и 5 с нижними частями 6, трубопровода 7, промежуточного ковша 8, разливочных стаканов 9, кристаллизаторов 10; 11 жидкий металл, 12 уровень металла в вакуум-камере, 13 уровень металла в промежуточном ковше, 14 - непрерывнолитые слитки, α угол наклона нижних торцев патрубков, b угол наклона нижних частей патрубков.

Устройство для поточного вакуумирования металла при непрерывной разливке работает следующим образом.

Пример. В начале процесса непрерывной разливки подается жидкая нераскисленная сталь 11 марки Ст3 из разливочного ковша 1 емкостью 350 т в вакуумную камеру 2 и создается в ней разряжение до необходимого по технологии остаточного давления в пределах 0,2-0,5 кПа в зависимости от раскисления стали. Разряжение создается посредством вакуум-провода 3, соединенного с вакуум-насосом. Металл 11 подается из вакуум-камеры 2 в промежуточный ковш 8 емкостью 50 т через огнеупорный патрубок 5. Далее металл 11 подается через удлиненные огнеупорные стаканы 9 в кристаллизаторы 10 под уровень металла. Из кристаллизаторов 10 вытягиваются непрерывнолитые слитки 14 сечением 250х1600 мм со скоростью в пределах 0,6-1,2 м/мин. Расход металла 11 из промежуточного ковша 8 регулируется при помощи стопорных механизмов (не показаны).

В начале наполнения промежуточного ковша 8 металлом 11 выше нижних торцев патрубков 4 и 5 и герметизации вакуум-камеры 2 уровнем 13 жидкого металла производится циркуляционное вакуумирование металла, находящегося в промежуточном ковше, посредством подачи инертного газа, например, аргона, по трубопроводу 7 в патрубок 4 с расходом в пределах 400-600 л/мин. В этих условиях, когда из вакуум-камеры 2 начинается откачка воздуха, под действием атмосферного давления металл 11 поднимается в вакуум-камеру 2 на барометрическую высоту, равную примерно 1,4 м, и покрывает днище вакуум-камеры 2 слоем металла с уровнем 12. Одновременно в патрубок 4 подводится аргон как транспортирующий газ. Газ, увеличиваясь в объеме, поднимается по патрубку 4 и приводит в движение находящийся здесь металл. Дегазированный металл 11 стекает по другому патрубку 5 обратно в промежуточный ковш 8. При этом выделяющийся газ удаляется из камеры 2 по вакуум-проводу 3.

После герметизации патрубков 4 и 5 жидким металлом 11 начинается понижение давления в вакуум-камере до необходимого значения. После создания в вакуум-камере необходимого остаточного давления разливка ведется в условиях совместного вакуумирования: посредством струйного и циркуляционного через патрубки.

Плоскости нижних торцев патрубков 4 и 5 выполнены наклонными к их продольной оси под углом a 30-80o, при этом торцы патрубков направлены навстречу друг к другу. В другом варианте (фиг. 2) нижние части 6 обоих патрубков 4 и 5 наклонены навстречу друг к другу, при этом угол между вертикальной и наклонной частями патрубка составляет b 100-170o.

В таблице приведены примеры работы устройства с различными конструктивными и технологическими параметрами.

В первом примере, вследствие больших значений угла a и β не будет обеспечиваться необходимая интенсивность циркуляционного вакуумирования.

В пятом примере вследствие малых значений угла a и β не будет обеспечиваться необходимая интенсивность циркуляционного вакуумирования.

В обоих случаях вследствие малых значений a и β будет затруднено выполнение патрубков из огнеупорных материалов. При этом возможна разгерметизация вакуум-камеры.

В шестом примере, прототипе, вследствие горизонтального расположения нижних торцев патрубков не обеспечивается необходимая интенсивность циркуляционного вакуумирования.

В оптимальных примерах 2-4, вследствие наклонного положения нижних торцев патрубков и их нижних частей под углом в необходимых пределах, увеличивается эффективность циркуляционного вакуумирования на 20-30% за счет многократного перетока одних и тех же порций металла через вакуум-камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098224C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2096127C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098226C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

Использование: металлургия, конкретнее, непрерывная разливка металлов. Сущность: для повышения эффективности и производительности процесса циркуляционного вакуумирования устройство для поточного вакуумирования металла включает вакуумную камеру с двумя патрубками, установленными в днище камеры с углублением в полость промежуточного ковша, вакуум-провод и трубопровод, подведенный к одному из патрубков. Плоскости низших торцев патрубков выполнены наклонными к их продольной оси под углом 30-80o, при этом торцы патрубков направлены навстречу друг к другу, или нижние части обоих патрубков наклонены навстречу друг к другу, а угол между вертикальной и наклонной частями патрубка составляет 100-170o. 1 з.п.ф-лы, 1 табл., 2 ил.

| RU, патент 2037368, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-10—Публикация

1996-05-20—Подача