Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Известна вакуум-камера для обработки металла в процессе непрерывной разливки, включающая патрубок для подачи металла непосредственно в кристаллизатор. В этих условиях вакуум-камера служит герметически закрытым промежуточным ковшом, соединенным с вакуум-насосами [1]

Недостатком этой вакуум-камеры является недостаточная производительность и стабильность процесса непрерывной разливки металла. Это объясняется тем, что в случае нарушения герметичности вакуум-камеры происходит переполнение кристаллизаторов. В этих условиях прекращается процесс непрерывной разливки. Кроме того, при применении известной вакуум-камеры невозможна регулировка расхода металла в кристаллизаторы в зависимости от изменяющихся технологических параметров процесса разливки.

Наиболее близким к изобретению по технической сущности является вакуум-камера для обработки металла в процессе непрерывной разливки, включающая патрубок, установленный в днище камеры, для подачи металла в промежуточный ковш, а также вакуум-провод. В свою очередь промежуточный ковш снабжен стопорами и разливочными стаканами для подачи металла в кристаллизаторы [2]

Недостатком данной вакуум-камеры является неудовлетворительное качество разливаемого металла. Это объясняется тем, что часть плавки из сталеразливочного ковша разливается в условиях отсутствия вакуумирования. Весь объем металла, находящийся в начале разливки в промежуточном ковше, не подвергается вакуумированию. В результате этого в части разливаемого металла не уменьшается содержание углерода, кислорода, водорода, азота и неметаллических включений. Сказанное приводит к браку непрерывно-литых слитков. При этом снижается производительность получения непрерывно-литых слитков высокого качества.

Технический результат при использовании предлагаемого изобретения заключается в повышении производительности получения непрерывно-литых слитков высокого качества.

Технический эффект достигается тем, что вакуум-камера снабжена дополнительным патрубком. При этом один из патрубков снабжен подводящими трубопроводами и его внутренний диаметр составляет 0,6-0,9 внутреннего диаметра другого патрубка.

Повышение производительности получения непрерывно-литых слитков высокого качества будет происходить вследствие повышения эффективности процесса вакуумирования в условиях одновременного совмещения двух видов вакуумирования: циркуляционного и дегазации струи и слоя металла в вакуум-камере. При этом процессу вакуумирования будет подвергаться весь разливаемый металл, начиная с его первых порций, наполняемых промежуточный ковш в начале непрерывной разливки, за счет циркуляционного вакуумирования через оба патрубка.

Наличие на одном из патрубков трубопроводов объясняется необходимостью обеспечения процесса циркуляционного вакуумирования металла посредством пропускания инертного газа.

Диапазон значений внутреннего диаметра одного из патрубков в пределах 0,6-0,9 от внутреннего диаметра другого патрубка объясняется разницей в расходах металла через каждый патрубок. Через патрубок с меньшим диаметром, в который подается газ по трубопроводам, проходит металл в вакуум-камеру из промежуточного ковша. Через другой патрубок металл сливается в промежуточный ковш. В этих условиях расход металла в этом патрубке складывается из объема металла, поступающего из разливочного ковша и из объема металла, подвергаемого циркуляционному вакуумированию из промежуточного ковша.

При меньших значениях не будет обеспечиваться необходимая интенсивность циркуляционного вакуумирования. При больших значениях будет происходить излишний расход газа при циркуляционном вакуумировании.

Указанный диапазон устанавливается в прямой пропорциональной зависимости от весового расхода металла через кристаллизаторы.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемой вакуум-камеры с признаками известных технических решений. На основании этого делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

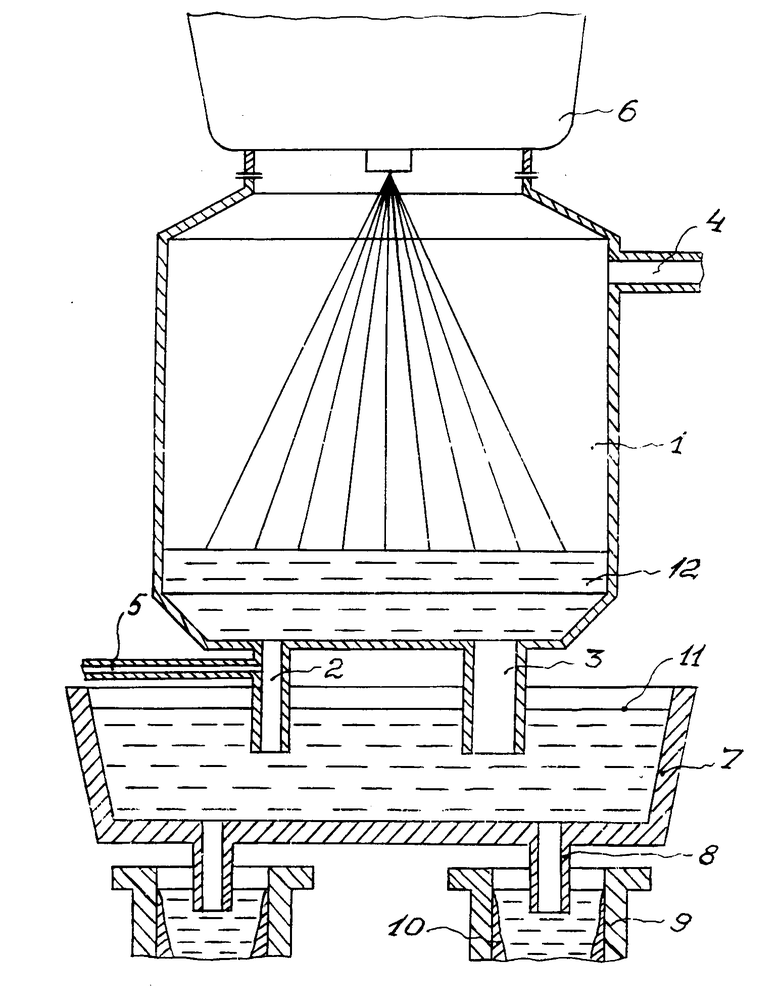

На чертеже показан вариант схемы вакуум-камеры для обработки металла в процессе непрерывной разливки.

Вакуум-камера для обработки металла в процессе непрерывной разливки состоит из корпуса вакуум-камеры 1, патрубков 2 и 3, вакуум-провода 4, трубопровода 5. На чертеже изображены также разливочный ковш 6, промежуточный ковш 7, разливочный стакан 8, кристаллизатор 9, непрерывно-литой слиток 10, уровень металла 11, металл 12.

Вакуум-камера для обработки металла в процессе непрерывной разливки работает следующим образом.

П р и м е р. В начале процесса непрерывной разливки жидкая нераскисленная сталь марки Ст. 3 из разливочного ковша емкостью 350 т подается во внутреннюю полость вакуум-камеры 1, в ней создается разрежение до необходимого по технологии остаточного давления в пределах 0,3-0,6 кПа в зависимости от раскисленности стали. Разрежение создается посредством вакуум-провода 4, соединенного с вакуум-насосом. Металл 12 подается из вакуум-камеры 1 в промежуточный ковш 7 емкостью 50 т по патрубку 3. Далее металл 12 из промежуточного ковша 7 подается через удлиненные огнеупорные стаканы 8 в кристаллизаторы 9 под уровень металла. Из кристаллизаторов 9 вытягиваются непрерывно-литые слитки 10. Расход металла из промежуточного ковша 7 регулируется при помощи стопоров или шиберов (не показаны).

В начале наполнения промежуточного ковша 7 металлом 12 выше нижних торцов патрубков 2 и 3 и герметизации вакуум-камеры 1 уровнем 11 жидкого металла производится циркуляционное вакуумирование металла, находящегося в промежуточном ковше, посредством подачи инертного газа, например аргона, по трубопроводу 5 в патрубок 2 с расходом в пределах 400-600 л/мин. В этих условиях, когда из вакуум-камеры 1 откачивается воздух, под действием атмосферного давления металла 12 поднимаются в вакуум-камеру 1 на барометрическую величину, равную примерно 1,5 м, и покрывает подину камеры. Одновременно в патрубок 2 подводится аргон как транспортирующий газ. Газ, увеличиваясь в объеме, поднимается по патрубку 2, приводит в движение находящийся здесь металл и приподнимает на некоторую величину уровень зеркала металла 12 в камере 1. Дегазированный металл 12 стекает по другому патрубку 3 обратно в промежуточный ковш. Одновременно по этому патрубку стекает дегазированный в струе камеры металл. При этом выделившиеся из металла газы удаляются из камеры 1 по вакуум-проводу 4.

Внутренний диаметр патрубка 2 составляет 0,6-0,9 внутреннего диаметра патрубка 3.

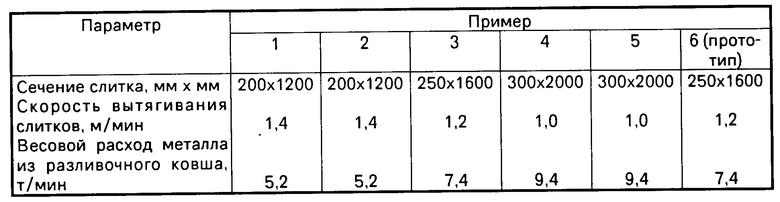

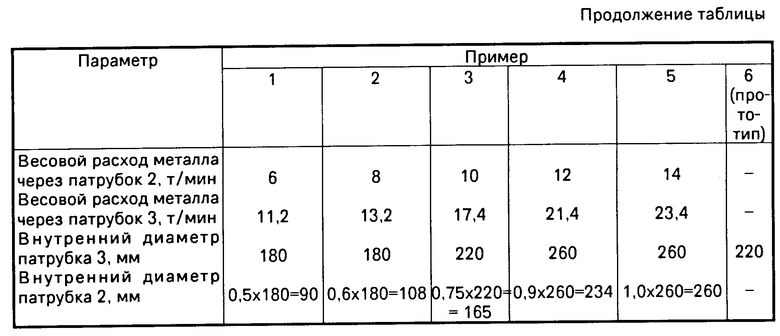

В таблице приведены примеры работы вакуум-камеры при различных технологических параметрах процесса непрерывной разливки стали.

В первом примере вследствие малого значения внутреннего диаметра патрубка 2 процесс циркуляционного вакуумирования происходит с малой интенсивностью, что снижает производительность получения непрерывно-литых слитков высокого качества.

В пятом примере вследствие большого значения внутреннего диаметра патрубка 2 происходит излишний расход аргона.

В шестом примере (прототип) вследствие отсутствия второго патрубка не происходит процесс циркуляционного вакуумирования, что приводит к недостаточному вакуумированию разливаемого металла и, как следствие, к браку слитков.

В примерах 2-4 вследствие оптимального соотношения внутренних диаметров обоих патрубков происходит повышение эффективности процесса вакуумирования металла. При этом сокращается объем невакуумированного металла и повышается производительность получения непрерывно-литых слитков высокого качества, снижается брак слитков по неметаллическим включениям и наличию в металле вредных газовых включений.

Применение предлагаемой вакуум-камеры позволяет повысить выход непрерывно-литых слитков высокого качества на 4-6% Экономический эффект подсчитан в сравнении с базовым объектом, за который принята конструкция вакуум-камеры, применяемой на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029658C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2096127C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098225C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

Устройство для обработки металла в процессе непрерывной разливки содержит вакуум-камеру, установленную с заглублением патрубка в полость промежуточного ковша. Вакуум-камера снабжена дополнительным патрубком, установленным в ее днище. Внутренний диаметр дополнительного патрубка составляет 0,6-0,9 внутреннего диаметра другого патрубка. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ, содержащее вакуум-камеру с патрубком в ее днище, установленную с заглублением патрубка в полость промежуточного ковша, при этом вакуум-камера соединена через вакуум-провод с вакуум-насосом, отличающееся тем, что вакуум-камера снабжена дополнительным патрубком с подводящими трубопроводами, а внутренний диаметр дополнительного патрубка составляет 0,6 0,9 внутреннего диаметра другого патрубка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU295607A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1993-06-24—Подача