камере 3. В загрузочный люк камеры загружают порошкообразный материал н его насыщенный раствор. Вибрация камеры вызывает интенсивное перемешивание смеси, при этом происходит шлифование микровыступов на поверхности частиц и резких переходов в их форме. В конце шлифования раствор сливают через штуцер, остатки его выпаривают путем подачи теплоносителя в рубашку - обогрев камеры. Полученный продукт имеет гладкую поверхность и овальную форму.

После охлаждения камеры путем проводимого подачей охлаждающего агента в рубашку в загрузку порошкообразного материала подают заданное количество композиции пленкообразователя и производят нанесение жидкой оболочки диспергированием композиции пленкообразователя и ее растиранием по поверхности частиц, вследствие их взаимных соударений, а также соударений с вибрирующими поверхностями. Ударное взаимодействие частиц обеспечивает плотное прилегание оболочки к ним. Отверждение жидкой оболочки производят выпариванием растворителя и при использовании термореактивных полимеров полимеризацией исходного преполимера или мономера.

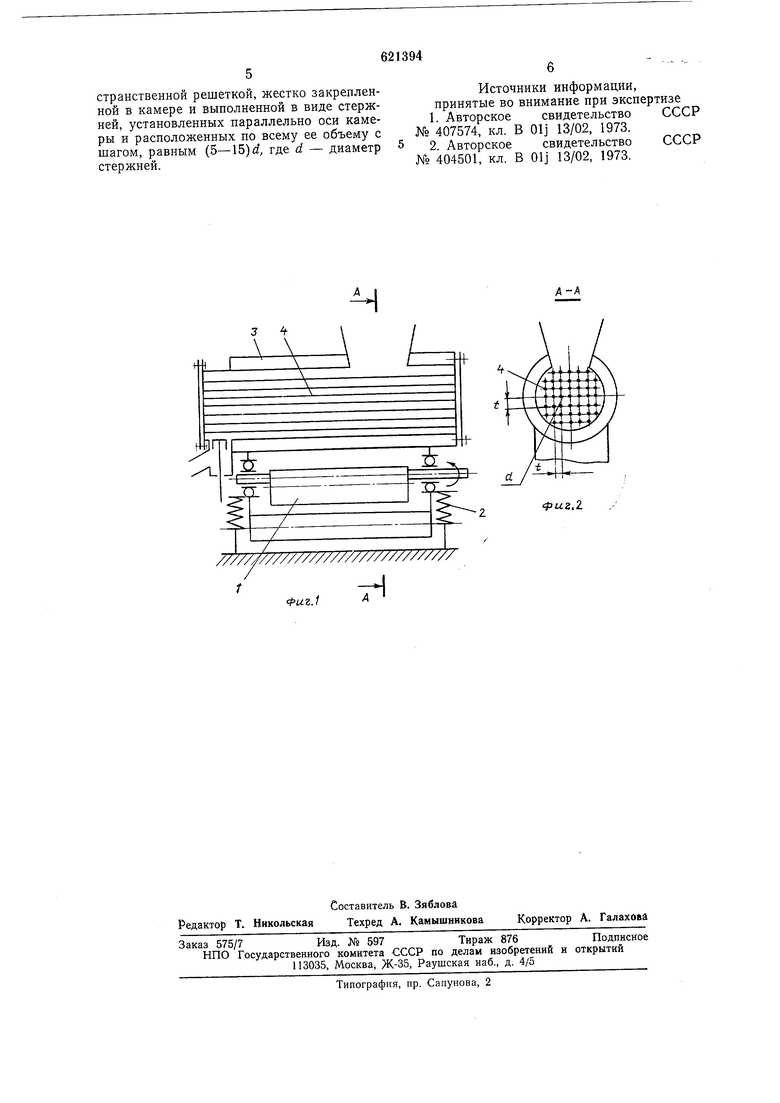

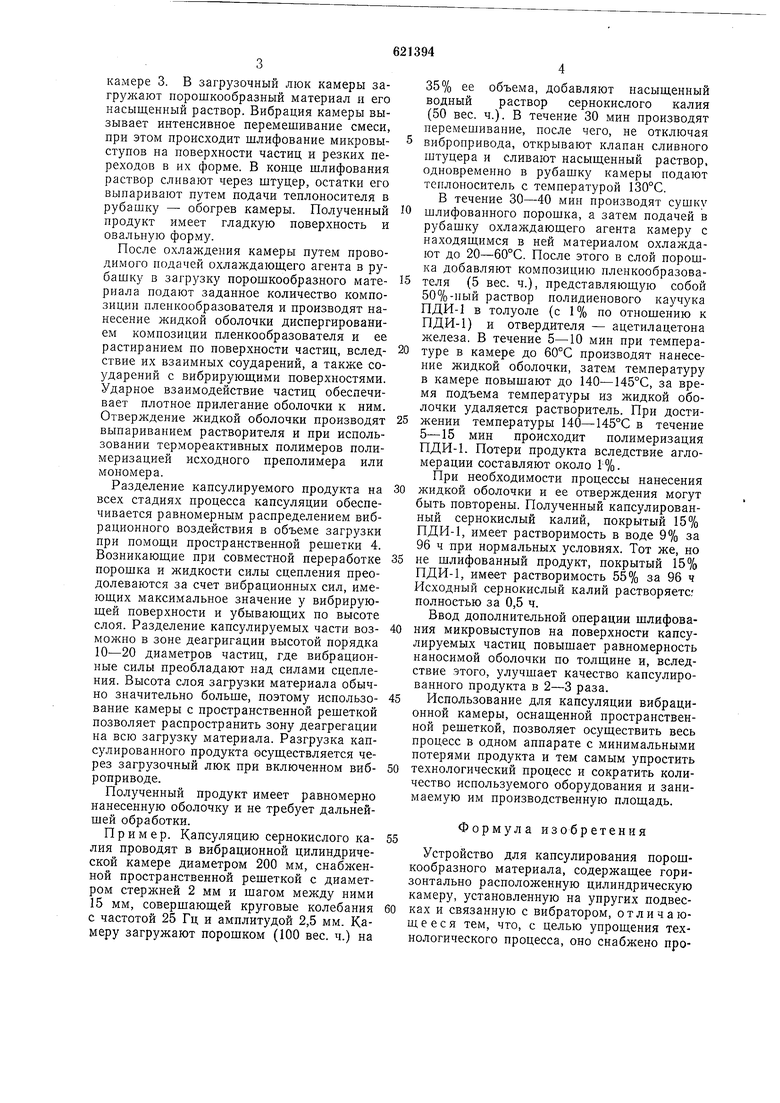

Разделение капсулируемого продукта на всех стадиях процесса капсуляции обеспечивается равномерным распределением вибрационного воздействия в объеме загрузки при помощи пространственной решетки 4. Возникающие при совместной переработке порощка и жидкости силы сцепления преодолеваются за счет вибрационных сил, имеющих максимальное значение у вибрирующей поверхности и убывающих по высоте слоя. Разделение капсулируемых части возможно в зоне деагригации высотой порядка 10-20 диаметров частиц, где вибрационные силы преобладают над силами сцепления. Высота слоя загрузки материала обычно значительно больше, поэтому использование камеры с пространственной решеткой позволяет распространить зону деагрегации на всю загрузку материала. Разгрузка капсулированного продукта осуществляется через загрузочный люк при включенном виброприводе.

Полученный продукт имеет равномерно нанесенную оболочку и не требует дальнейщей обработки.

Пример. Капсуляцию сернокислого калия проводят в вибрационной цилиндрической камере диаметром 200 мм, снабженной пространственной решеткой с диаметром стержней 2 мм и шагом между ними 15 мм, совершающей круговые колебания с частотой 25 Гц и амплитудой 2,5 мм. Камеру загружают порошком (100 вес. ч.) на

35% ее объема, добавляют насыщенный водный раствор сернокислого калия (50 вес. ч.). В течение 30 мин производят перемешивание, после чего, не отключая вибропривода, открывают клапан сливного штуцера и сливают насыщенный раствор, одновременно в рубашку камеры подают теплоноситель с температурой 130°С.

В течение 30-40 мин производят сушку

шлифованного порошка, а затем подачей в рубашку охлаждающего агента камеру с находящимся в ней материалом охлаждают до 20-60°С. После этого в слой порошка добавляют композицию пленкообразователя (5 вес. ч.), представляюшзю собой 50%-пый раствор полидиенового каучука ПДИ-1 в толуоле (с 1% по отношению к ПДИ-1) и отвердителя - ацетилацетона железа. В течение 5-10 мин при температуре в камере до 60°С производят нанесение жидкой оболочки, затем температуру в камере повышают до 140-145°С, за время подъема температуры из жидкой оболочки удаляется растворитель. При достижении температуры 140-145°С в течение 5-15 мин происходит полимеризация ПДИ-1. Потери продукта вследствие агломерации составляют около Г%. При необходимости процессы нанесения

жидкой оболочки н ее отверждения могут быть повторены. Полученный капсулированный сернокислый калий, покрытый 15% ПДИ-1, имеет растворимость в воде 9% за 96 ч при нормальных условиях. Тот же, но

не шлифованный продукт, покрытый 15% ПДИ-1, имеет растворимость 55% за 96 ч Исходный сернокислый калий растворяете; полностью за 0,5 ч. Ввод дополнительной операции шлифования микровыступов на поверхности капсулируемых частиц повышает равномерность наносимой оболочки по толщине и, вследствие этого, улучщает качество капсулированного продукта в 2-3 раза.

Использование для капсуляции вибрационной камеры, оснащенной пространственной решеткой, позволяет осуществить весь процесс в одном аппарате с минимальными потерями продукта и тем самым упростить

технологический процесс и сократить количество используемого оборудования и занимаемую им производственную площадь.

Формула изобретения

55

Устройство для капсулирования порошкообразного материала, содержащее горизонтально расположенную цилиндрическую камеру, установленную на упругих подвесках и связанную с вибратором, отличающееся тем, что, с целью упрощения технологического процесса, оно снабжено пространственной решеткой, жестко закрепленной в камере и выполненной в виде стержней, установленных параллельно оси камеры и расположенных по всему ее объему с шагом, равным (5-15)d, где d - диаметр стержней.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 407574, кл. В 01 j 13/02, 1973.

2.Авторское свидетельство СССР № 404501, кл. В 01J 13/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236287C1 |

| УСТРОЙСТВО ДЛЯ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2091155C1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ТВЕРДЫХ ТЕЛ | 1973 |

|

SU404501A1 |

| УСОВЕРШЕНСТВОВАНИЯ, ОТНОСЯЩИЕСЯ К КУРИТЕЛЬНЫМ ИЗДЕЛИЯМ | 2003 |

|

RU2325824C2 |

| Способ получения капсулированных гранул пероксида кальция | 2019 |

|

RU2692333C1 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ С ГИДРОФОБНЫМ ОРГАНИЧЕСКИМ РАСТВОРИТЕЛЕМ | 1996 |

|

RU2109559C1 |

| Капсулированные пищевые волокна | 2019 |

|

RU2728393C1 |

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ГИДРОФОБНЫХ ЖИДКОСТЕЙ | 1998 |

|

RU2132224C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2016 |

|

RU2622055C1 |

Ч

Л-А

/////////////////////////////////

Н

Фиг.

Авторы

Даты

1978-08-30—Публикация

1977-01-12—Подача