Изобретение относится к устройству для подачи расплава алюминия в установку непрерывной разливки алюминия, содержащему кристаллизатор, желоб, питающую насадку с каналом переменного поперечного сечения и пробку, вставленную в него с кольцевым зазором и с возможностью перекрытия его в зоне наименьшего сечения.

Регулирование притока расплавленной массы с помощью насадки и пробки известно из различных публикаций. Так, например, зарегистрированным объединением по вопросам металловедения (Германия) был организован симпозиум на тему: "Непрерывная разливка-плавка-литье-контроль", на котором обсуждался принцип регулирования уровня разливки по принципу вихревого потока. В текстах докладов, изданных в 1986 г. на с. 311 имеется иллюстрация системы регулирования с использованием насадки и пробки. Насадка укреплена на основании желоба и входит своим нижним концом в кристаллизатор.

Если при определенных условиях изменяется скорость алюминиевого расплава на входе в насадку, то изменяется также статистический напор. При очень высоких скоростях алюминиевого расплава при наступающем затем разрежении на входе в насадку или на выходе из нее в расплав попадают частички окиси или грязи с металлической поверхности желоба или слитка, что оказывает негативное влияние на качество продукта.

Задачей изобретения является поэтому оптимизация устройства для подачи алюминия в установку непрерывной разливки, причем при сохранении основного оборудования разрежение на входе в насадку и на выходе из нее уменьшается и условия обтекания в насадке, куда поступает приток, оптимизируются. Способ функционирования устройства должен снизить образование завихрения в расплаве, так что не появляется никаких завихрений ни на поверхности расплава в желобе, ни на поверхности расплава в кристаллизаторе.

За счет того, что канал насадки выполнен по направлению разливки вначале сужающимся, а затем расширяющимся, с наименьшим поперечным сечением по его середине, на расстоянии от каждого торца насадки, равном не менее 7 см, на входе насадки зазор между ней и пробкой сужается по направлению разливки, а наименьшее расстояние между концом пробки и выходным отверстием насадки в открытом рабочем состоянии составляет 2 см.

Кроме того, является предпочтительным, чтобы для суждения зазора на входе насадки толщина ее стенки возрастала на участке от 0 до 10 см, а зазор на входе сужался на длине 1 10 см.

Дополнительное преимущество создает такое усовершенствование устройства, чтобы по направлению разливки выше области наименьшего поперечного сечения канала насадки диаметр кольцевого зазора между пробкой и насадкой уменьшался, а ниже увеличивался с углом раствора не менее 4o, а конец пробки выполнен с радиусом закругления 10 14 мм.

Кроме того, края насадки у входных и выходных отверстий могут быть выполнены с радиусом закругления 5 25 мм; выше области наименьшего поперечного сечения ширина кольцевого зазора остается почти постоянной, при этой боковые стенки, образующие кольцевой зазор, имеют взаимное расположение, близкое к параллельному, а проходящие почти параллельно боковые стенки, образующие кольцевой зазор, расположенный выше области наименьшего поперечного сечения, сужены с углом рассогласования примерно в 1o.

Целесообразно также, чтобы уровень металла в желобе составлял не менее 5 см над входным отверстием в насадке, а нижний торец насадки был опущен в кристаллизатор на глубину 2 см от его верхнего торца.

Кроме того, устройство может быть снабжено системой регулирования в заданных пределах величины погружения пробки в насадке.

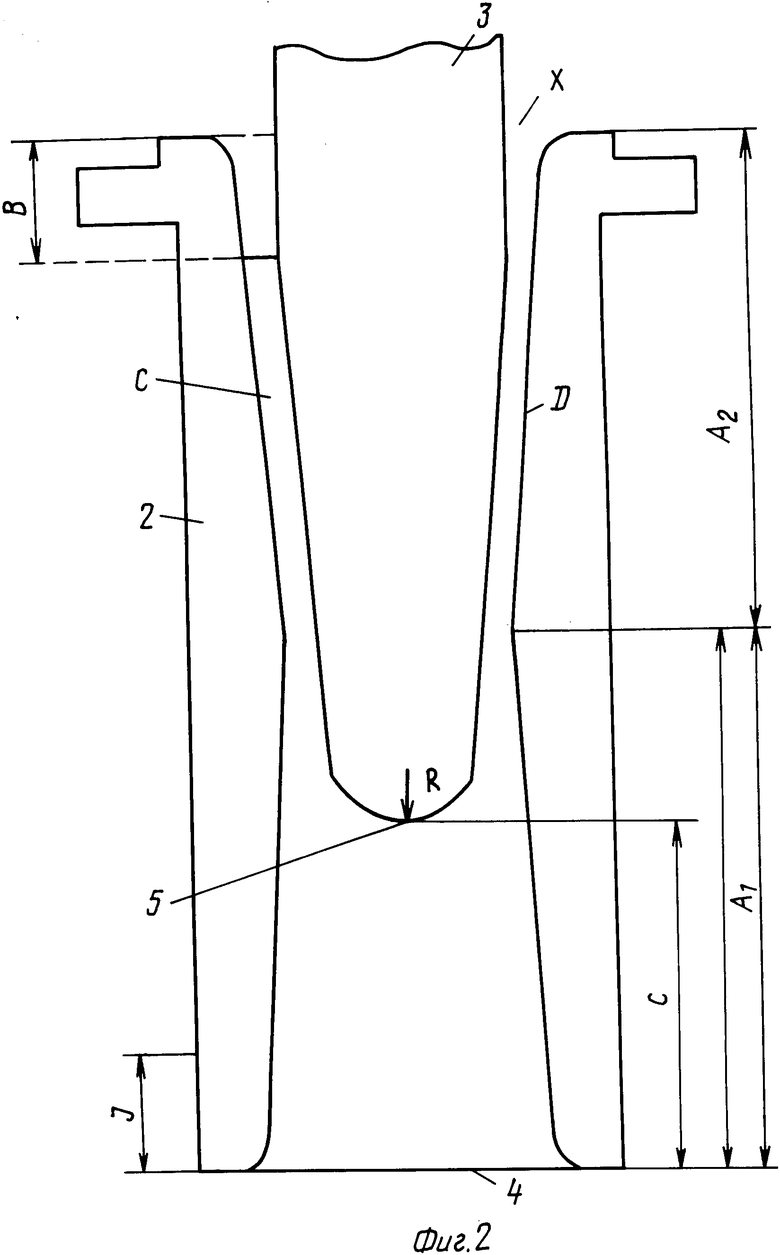

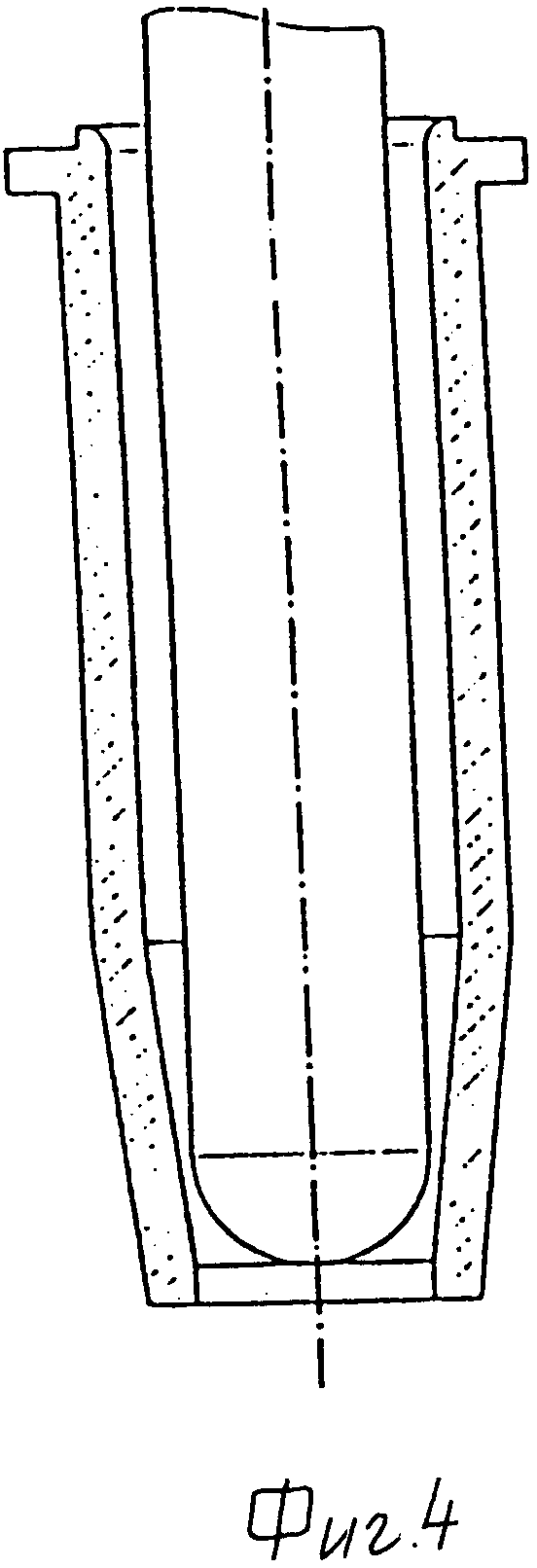

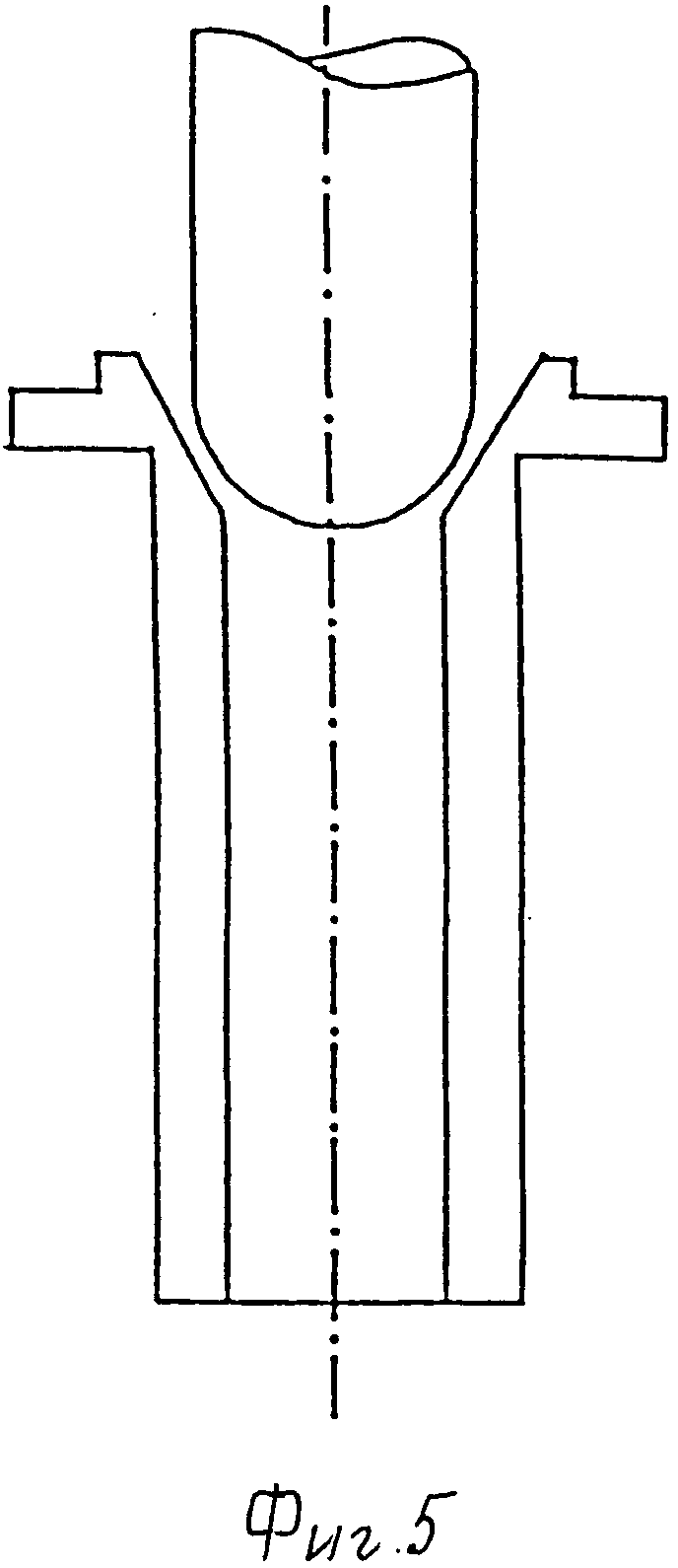

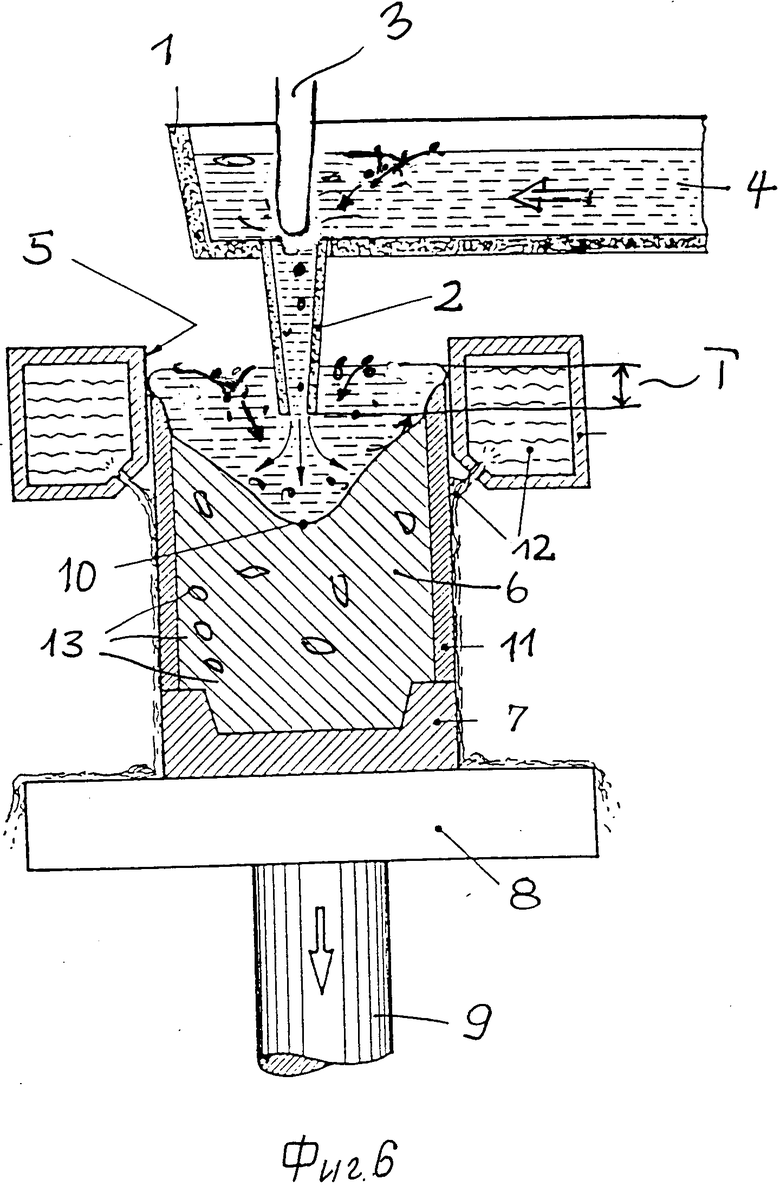

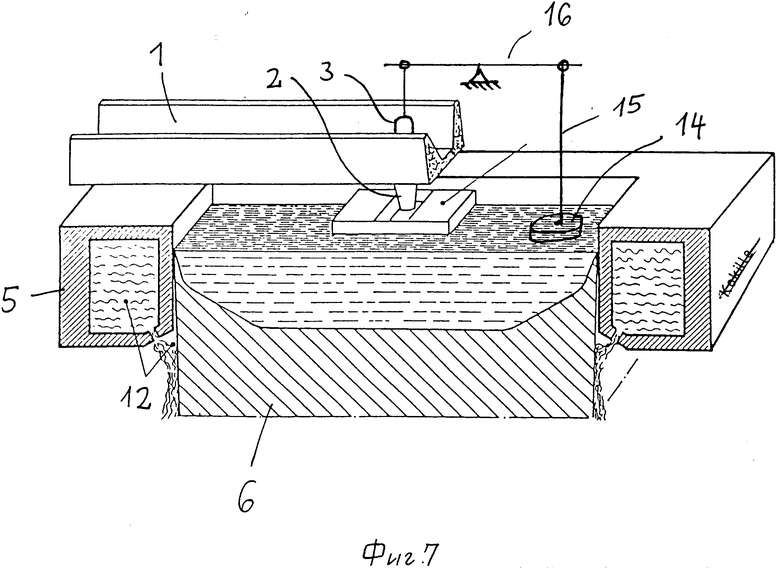

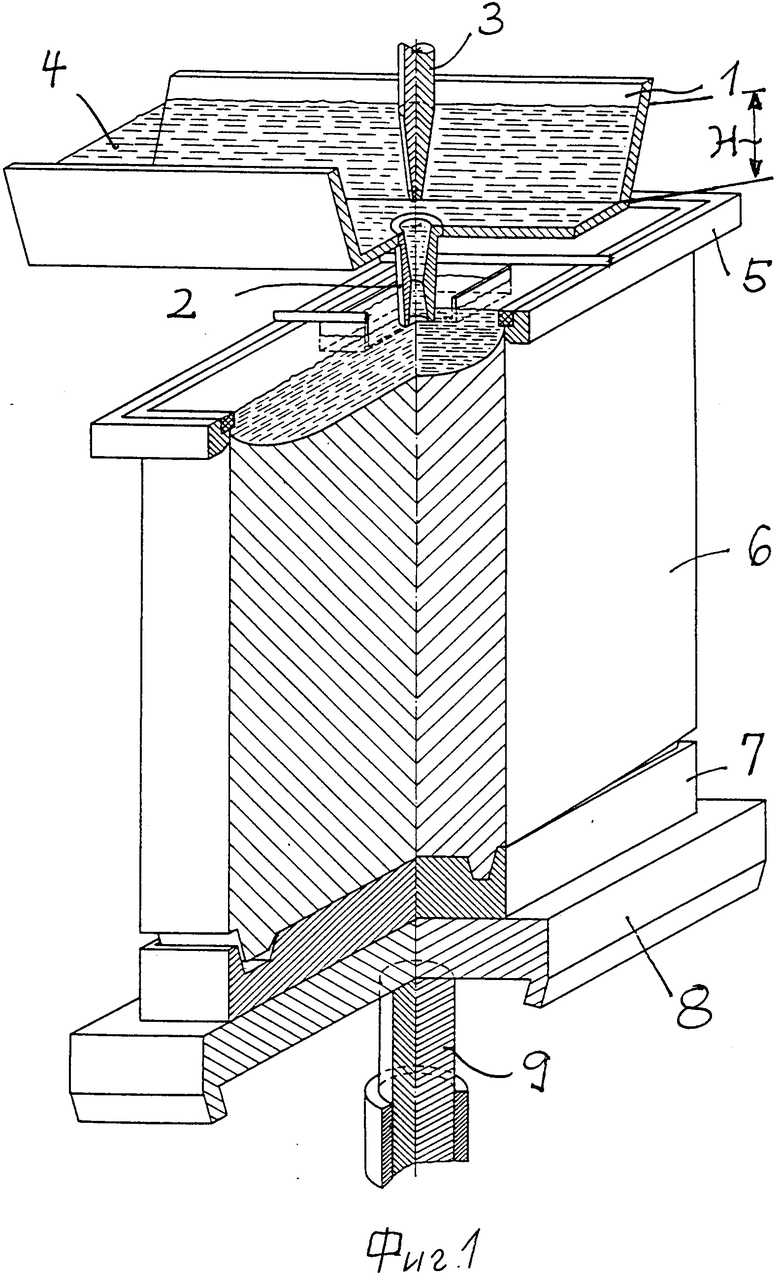

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - питающая насадка с пробкой в поперечном сечении; на фиг. 3 характеристика изменения давления в заявленной системе (гидромодель); на фиг. 4 система "насадка/пробка" (сужающаяся внизу); на фиг. 5 система "насадка/пробка" (сужающаяся вверху); на фиг. 6 общий вид устройства для заливки согласно уровню техники; на фиг. 7 схематичное изображение механического регулирования уровня разливки.

Согласно фиг. 1 устройство для подачи расплава состоит из питающей насадки 2, помещенной в желоб 1, в которую вставлена пробка 3 для регулирования подачи расплава 4. Через разливочную насадку расплав попадает в кристаллизатор 5, где он принимает форму слитка 6, который удерживается на затравке 7. Благодаря опусканию стола 8 с помощью опускающего устройства 9 слиток 6 выдвигается вниз из кристаллизатора 5.

Форма насадки 2 и пробки 3 показана на фиг. 2. На фиг. 2 видно, как пробка 3 входит в насадку 2. Кольцевой зазор между питающей насадкой 2 с каналом переменного сечения и пробкой 3 обозначен буквой С и выполнен изменяющимся по длине благодаря тому, что канал насадки выполнен по направлению разливки на участке A2, равном от 0 до 10 см, сначала сужающимся, а затем на участке A1 расширяющимся с наименьшим поперечным сечением по его середине на расстоянии от каждого торца насадки, равном не менее 7 см. На входе насадки на участке В зазор между ней и пробкой сужается по направлению разливки, а наименьшее расстояние K0 между конусом S пробки и выходным отверстием у насадки в открытом рабочем состоянии составляет 2 см.

По направлению выше области наименьшего поперечного канала насадки диаметр кольцевого зазора между пробкой 3 и насадкой 2 уменьшается, а ниже увеличивается с углом раствора не менее 4o, а конец S пробки 3 выполнен с радиусом закругления 10 14 мм. Края насадки 2 у входных и выходных отверстий выполнены с радиусом закругления 5 25 мм. Выше области наименьшего поперечного сечения ширина кольцевого зазора остается почти постоянной, при этом боковые стенки, образующие кольцевой зазор, имеют взаимное расположение, близкое к параллельному. Выше области наименьшего поперечного сечения боковые стенки, образующие кольцевой зазор, могут иметь угол рассогласования, равный примерно 1o.

Уровень металла в желобе находится на расстоянии H не менее 5 см над входным отверстием в насадке, а нижний торец насадки опущен в кристаллизатор на глубину j, равную 2 см от его верхнего торца.

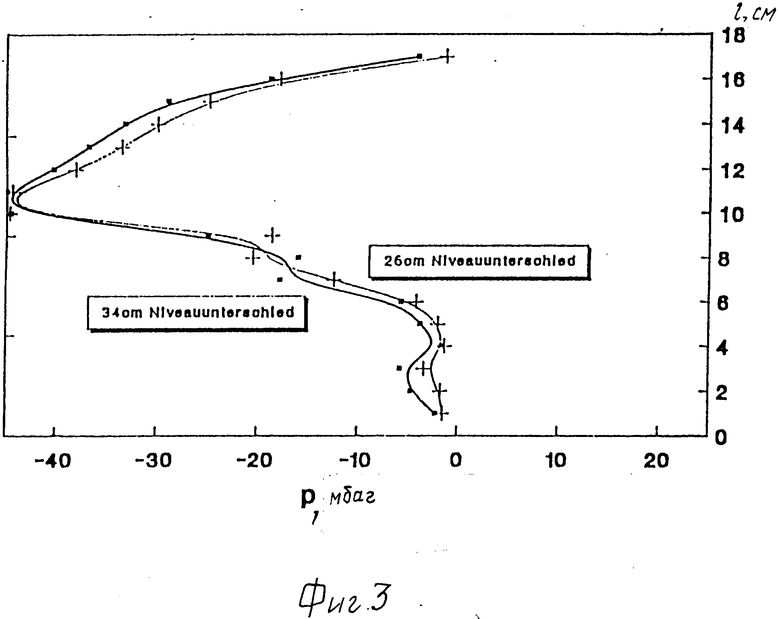

Для контроля за фактическими условиями обтекания в заявленной насадке была создана гидромодель режима, существующего при получении прокатной чушки. В такой гидромодели условия в желобе, в насадке и прокатной чушке могут быть смоделированы при различных системах "насадка/пробка". С помощью такой гидромодели были изучены характеристики изменения давления в оптимальной впускной системе. Результат представлен на фиг. 3.

Видно, что на входе в насадку (длина насадки 0) давление положительное или незначительно отрицательное. В середине насадки благодаря высоким скоростям потока формируется очень высокое разряжение. На участке с самым узким поперечным сечением отмечается высокое разрежение, показывающее, что поток не разрывается, а касается стенок. Затем в течение очень короткого промежутка времени происходит формирование очень высокого разрежения, так что на входе насадки, на протяжении 17 см ее длины, остается лишь незначительное разрежение.

Характеристики давления едва ли изменяются благодаря разным уровням в примере 26 см и 34 см. Происходящие рядом друг с другом кривые для разных уровней показывают, что режимы потока очень стабильны и даже при высоком разрежении поток в насадке не разрывается. Отсюда следует, что через данное поперечное сечение поток проходит относительно равномерно, и при этом не наступает пик скорости.

В сужающейся внизу впускной системе согласно фиг. 4 разрежение на выходе насадки не может больше уменьшаться, т.к. имеющееся поперечное сечение на выходе насадки очень сильно уменьшается благодаря разрыву потока под пробкой. Таким образом, на выходе насадки возникает высокое разрежение, которое не может больше компенсироваться из-за увеличения осадки насадки.

На фиг. 5 представлено известное сужающееся вверху устройства подачи расплава. Здесь разрежение сильно повышается при растущей разнице уровней. Это приводит к тому, что столб металла, имеющийся в желобе над входом насадки, и связанный с ним статический напор недостаточны для компенсации возникающего на входе насадки разрежения. Далее под пробкой возникает разрыв потока, который уменьшает имеющееся поперечное сечение. При большей разнице уровней этот разрыв потока может оказывать воздействие до выхода из насадки, так что там наступает усиление разрежения с вышеназванными негативными последствиями.

Характеристики изменение напора, сопровождающие предыдущие рассуждения, зависят от положения точки измерения.

Как уже показано, в других впускных системах могут, однако, наступить неравномерности на периферии питающей насадки, благодаря чему возникают пики скоростей, которые снова повышают разрежение.

К тому же на практике зачастую косо установленные или кривые пробки влияют на условия обтекания, причем увеличивается неоднородность. В известных системах случается, что поток происходит лишь через половину объема насадки. Таким образом возникают проблемы при регулировании объемного потока, особенно при автоматическом регулировании уровня.

При заявленном изменении поперечных сечений объемный поток можно очень точно дозировать и избежать наступления нестабильностей. Стеклянная модель показала, что через наиболее приемлемую насадку проходит относительно равномерный поток.

В отличие от этого в известной впускной системе имеется тенденция к образованию завихрений. Это представлено на фиг. 6 и далее поясняется более подробно. Расплав 4 подходит в направлении стрелки по желобу 1 к питающей насадке 2. Благодаря разрежению, возникающему на входе и на выходе насадки, на поверхности расплава появляется углубление из-за давления воздуха, благодаря чему оксидный слой может трескаться и его частицы и частицы грязи могут попадать в расплав. Не способные к деформации частицы примесей попадают на участок кристаллизации. При дальнейшем процессе проката они попадают на поверхность и приводят к разрыву катаной полосы или к повреждению прокатки.

На фиг. 7 схематично представлена механическая регулировка системы разливки и кристаллизаторы для получения алюминиевой прокатной чушки. С помощью поплавка 14, установленного на металлической поверхности чушки, и механического переключения 15 пробка 3 движется вверх и вниз посредством штанги 16. Название "поплавок" относится при этом к куску огнеупорного материала (жаропрочного), который плавает на поверхности расплава и "сигнализирует" посредством отклонения рычага об уровне металла. В предложенном случае кольцевой зазор между насадкой и пробкой увеличивается или уменьшается в зависимости от того, в каком направлении уровень расплава отклоняется от заданного значения. Подаваемое количество металлического расплава регулируется таким образом с помощью изменения высоты пробки.

Другие способы заключаются в зондировании лазером уровня металла в кристаллизаторе. Появляющийся сигнал обрабатывается в электронном устройстве и преобразуется в регулирующую переменную для пробки 3.

Уровень металла в кристаллизаторе 5 может изменяться по разным причинам. Например, если плавильная печь не находится в постоянном наклонном положении, так чтобы по желобу 1 проходил поток. Уровень металла в желобе регулируется обычным образом при помощи поплавка, так что в нормальном случае между собой связаны две системы регулировки. Это приводит к динамическому характеру регулирования, который требует на стадии разливки постоянной коррекции высоты пробки.

Колебания уровня металла изменяют температурные условия, что приводит к нежелательному формированию поверхности чушки. Толщена изложницы, которая перед прокаткой должна быть отфрезерована, увеличивается.

Использование: в металлургии, в устройствах для подачи расплава алюминия при непрерывной разливке. Сущность: устройство содержит кристаллизатор, желоб, питающую насадку с каналом переменного поперечного сечения и пробку, вставленную в него с кольцевым зазором и с возможностью перекрытия его в зоне наименьшего сечения, а канал насадки выполнен по направлению разливки вначале сужающимся, а затем расширяющимся с наименьшим поперечным сечением по его середине, на расстоянии от каждого торца насадки, равном не менее 7 см, на входе насадки зазор между ней и пробкой сужается по направлению разливки, а наименьшее расстояние между концом пробки и выходным отверстием насадки в открытом рабочем состоянии составляет 2 см. 8 з.п. ф-лы, 7 ил.

| Сборник докладов симпозиума "Непрерывная разливка - плавка - литье - контроль" | |||

| - Германия, 1986, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1997-09-27—Публикация

1994-07-04—Подача