Изобретение относится к технологии получения фтористых солей и может найти применение при утилизации фтора в процессе получения фосфорсодержащих удобрений.

Известен способ получения фторида кальция из кремнефторида щелочного металла, побочного продукта производства фосфорсодержащих удобрений, путем его обработки оксидом кальция с последующим отделением целевого продукта от кремнегеля [1]

Недостаток известного способа высокое содержание примеси диоксида кремния в целевом продукте.

Наиболее близким к предлагаемому по совокупности признаков является способ получения фторида кальция путем осаждения кремнефторида натрия из фторсодержащего раствора, полученного при азотнокислотном разложении апатита, действием карбоната натрия, гидролиза кремнефторида натрия в водной среде аммиаком с получением раствора фторида аммония и конверсии этого раствора мелом в целевой продукт [2]

Недостатком известного способа является применение для осаждения кремнефторида натрия значительного количества дорогостоящего дефицитного реагента кальцинированной соды (карбоната натрия).

Задача изобретения сокращение расхода соды.

Это достигается тем, что в известном способе получения фторида кальция, включающем осаждение кремнефторида натрия из фторсодержащего раствора соли натрия, гидролиз кремнефторида натрия в водной среде аммиаком с получением раствора фторида аммония и конверсию последнего в целевой продукт с использованием мела, 15-70% от общего количества раствора фторида аммония обрабатывают хлоридом натрия, образующийся осадок фторида натрия отделяют от маточного раствора и используют для осаждения кремнефторида натрия. Кроме того, маточный раствор после отделения фторида натрия обрабатывают мелом, а полученный при этом твердый продукт, содержащий непрореагировавший мел, отделяют от жидкости и используют для конверсии раствора фторида аммония.

Пример 1. В качестве исходного фторсодержащего раствора был взят нитратнофосфатный раствор, промежуточный продукт производства сложных удобрений из апатита азотнокислотным методом, содержащий, мас. кальций 4; пятиокись фосфора 17; фтор 1,2. На каждый опыт берут 5000 г указанного раствора. Этот раствор обработали смесью карбоната натрия (35 г) и фторида натрия, полученного в предварительном опыте (44 г), к которому добавлено 11 г диоксида кремния. Образовавшийся осадок кремнефторида натрия отфильтровали и промыли водой. При этом получили 107,5 г кремнефторида натрия (в пересчете на сухой продукт) и 5300 г маточного раствора (вместе с промывными водами) с содержанием фтора 0,28 мас. Степень осаждения фтора из нитратнофосфатного раствора составляет 75,3

Полученный кремнефторид натрия подвергли гидролизу аммиаком в водной среде. При этом получили 576 г раствора фторида аммония с концентрацией по фтору 8,3 мас. а также твердые продукты гидролиза. Последние обработали водой, и после отделения от осадка диоксида кремния получили 1270 г раствора фторида натрия с концентрацией 1,36 мас. по фтору.

Раствор фторида аммония разделили на две части; 288 г раствора (50% от общего количества) обработали хлоридом натрия, взятым в количестве 77 г. Образовавшийся осадок фторида натрия отделили от маточного раствора на центрифуге и отмыли водой от хлоридов. Полученный в количестве 44 г фторид натрия с содержанием хлорид-иона 0,1 мас. использовали в следующих опытах для осаждения кремнефторида натрия из исходного раствора.

Оставшуюся долю раствора фторида аммония (288 г) и раствор фторида натрия (1270 г), полученный при обработке водой твердых продуктов гидролиза, использовали в качестве реагента для конверсии во фторид кальция с помощью мела.

В результате конверсии получили 85,3 г целевого продукта, содержащего, мас.

Фторид кальция 95,5

Фторид натрия 2,3

Диоксид кремния 1,2

Карбонат кальция 0,5

Маточный раствор в количестве 1700 г содержит 3,4 мас. карбоната натрия.

Удельный расход соды в опыте составил 0,430 т/т в расчете на 100-ный фторид кальция в целевом продукте.

Пример 2. Проводят опыт, аналогичный примеру 1, с тем отличием, что маточный раствор после отделения фторида натрия, объединенный с промывными водами, в количестве 353 г с концентрацией фтора 1,14 мас. дополнительно обработали мелом, взятым в количестве 20 г. Полученный при этом твердый продукт, содержащий непрореагировавший мел и фторид кальция, отделили от жидкости, промыли водой и использовали наряду с мелом в качестве реагента для конверсии фторидов во фторид кальция.

В результате конверсии получили 93,5 г целевого продукта, содержащего 95,4 мас. фторида кальция.

Удельный расход соды в опыте составил 0,392 т/т в расчете на 100-ный фторид кальция в целевом продукте.

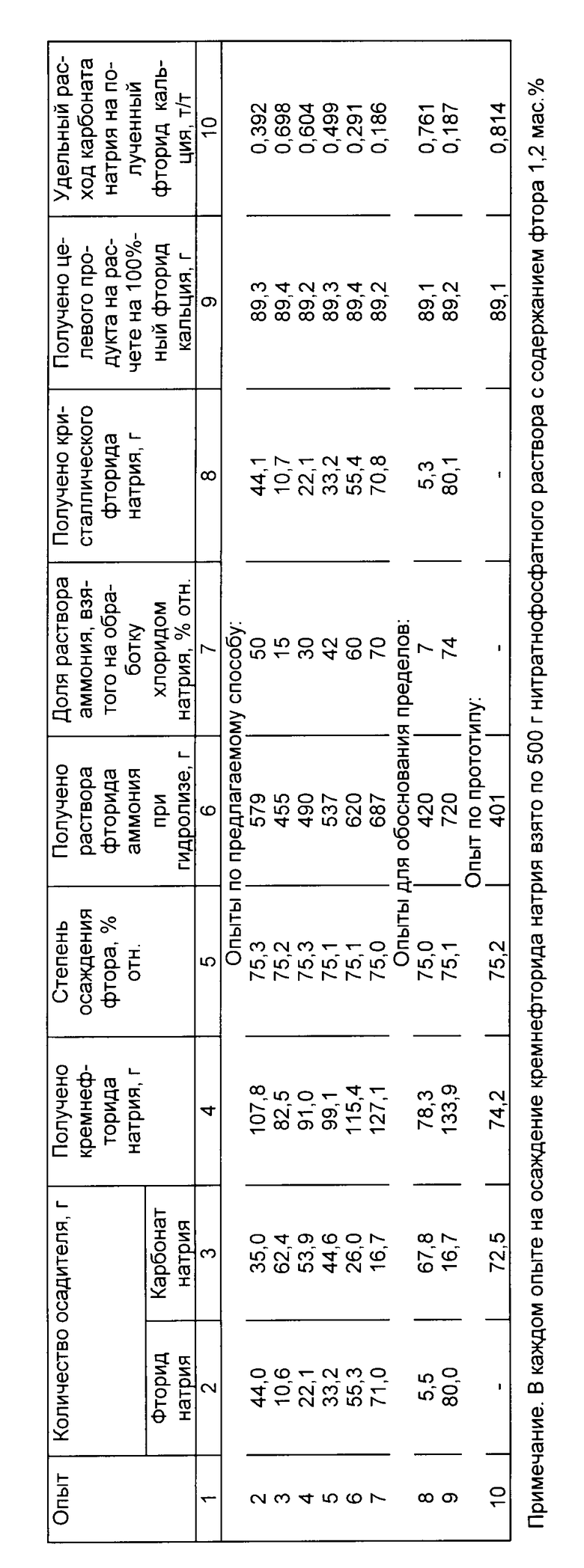

Результаты опыта представлены в таблице (опыт N 2).

Пример 3. Проводят серию опытов (NN 3-9), аналогичных примеру 2, в которых изменяют долю раствора фторида аммония, отбираемую для обработки хлоридом натрия.

Результаты опытов приведены в таблице.

Пример 4 (контрольный). Для сравнения проведен опыт по прототипу, т.е. с использованием для осаждения кремнефторида натрия только одного реагента - карбоната натрия. Показатели опыта в таблице (опыт N 10).

Из представленных данных следует, что предлагаемый способ по сравнению с прототипом позволяет сократить расход реагента карбоната натрия в 1,2-4,3 раза.

Эффективность способа зависит от доли раствора фторида аммония, отбираемого для обработки хлоридом натрия. Заметное сокращение расхода реагента (в 1,2 раза) достигается уже при доле раствора фторида аммония, обрабатываемого хлоридом натрия, равной 15% от общего количества раствора. Верхнее предельное значение указанной доли составляет 70% так как дальнейшее ее увеличение не сопровождается дополнительным положительным эффектом.

При этом предпочтительно маточный раствор после отделения фторида натрия дополнительно обрабатывать мелом, а полученный при этом твердый продукт, содержащий непрореагировавший мел, после отделения от жидкости использовать для конверсии раствора фторида. Это позволяет сократить расход карбоната натрия дополнительно примерно на 10% отн. (примеры 1 и 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ФТОРИДА АММОНИЯ | 1992 |

|

RU2051098C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 1992 |

|

RU2036147C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 1993 |

|

RU2046757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 1990 |

|

RU2023658C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 1991 |

|

SU1817439A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТНОГО РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА, ВЫДЕЛЕННОГО ПРИ НЕЙТРАЛИЗАЦИИ АЗОТНОФОСФОРНОКИСЛОГО РАСТВОРА, ПОЛУЧЕННОГО ПОСЛЕ ВСКРЫТИЯ АПАТИТА АЗОТНОЙ КИСЛОТОЙ | 1992 |

|

RU2086507C1 |

| СПОСОБ ХРОМАТОГРАФИЧЕСКОГО АНАЛИЗА АНИОНОВ | 1991 |

|

RU2006860C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА НИТРАТА КАЛЬЦИЯ | 1989 |

|

SU1830888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРОВАЛЬНОГО РАСТВОРА | 1990 |

|

RU2016865C1 |

| Способ извлечения фтора из растворов | 1981 |

|

SU1027998A1 |

Изобретение относится к технологии получения фтористых солей, в частности, фторида кальция и может найти применение при утилизации фтора в процессе получения фосфорсодержащих удобрений. Способ включает осаждение кремнефторида натрия из фторсодержащего раствора солью натрия, гидролиз кремнефторида натрия аммиаком, в водной среде с получением раствора фторида аммония и конверсию последнего в целевой продукт при помощи мела. 15-17% от общего количества раствора фторида аммония обрабатывают хлоридом натрия, образующийся осадок фторида натрия отделяют от маточного раствора и используют для осаждения кремнефторида натрия. Маточным раствором обрабатывают исходный мел, а полученный при этом твердый продукт, содержащий непрореагировавший мел, отделяют от жидкости и используют для конверсии раствора фторида аммония. Способ позволяет сократить расходы соды с заменой ее более доступным хлоридом натрия. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористого калия | 1973 |

|

SU467033A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гольдинов А.Л., Романов Е.И | |||

| и др | |||

| Комплексная переработка апатита | |||

| - Химическая промышленность, N 9, 1977, с | |||

| Фибровый челнок | 1924 |

|

SU673A1 |

Авторы

Даты

1997-09-27—Публикация

1994-07-25—Подача