Изобретение относится к области производства промышленной продукции и может быть использовано для получения пенокерамики, высокоэффективного средства для теплоизоляции трубопровода различного назначения, технологического оборудования, бытовых и технических сооружений, а также в виде фасонных изделий или формируемых непосредственно на теплоизолируемой поверхности путем налива или намазывания состава.

Известна композиция для изготовления звукопоглощающего материала, которая включает следующие компоненты, мас.

Растворимое стекло 10-12

Минеральное волокно 34-68

Глинистый компонент 10-30

Поливинилацетат 10-20

Хлористый кальций 1-2

Борная кислота 1-2

Наиболее близким к заявляемому составу по технической сущности и достигаемому результату является состав для изготовления теплоизоляционного материала, включающий жидкое стекло, каолин, кремний, гидрат окиси алюминия и гидрат окиси натрия при следующем содержании компонентов, мас.

Жидкое стекло 48-53

Кремний 15-23

Гидрат окиси алюминия 8-10

Гидрат окиси натрия 3-4

Каолин 17-19

Известный состав обладает клеящими свойствами и качествами связующего вещества для теплоизоляционных и диэлектрических материалов с высокими механическими свойствами, работающими в условиях нормальных низких и высоких температур.

Данный состав для изготовления теплоизоляционного материала является наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату.

Недостатков выбранного прототипа являются относительная высокая стоимость исходных компонентов, таких, как кремний, гидрат окиси алюминия и гидрат окиси натрия, которые в данном составе составляют 30% а также ограниченная доступность каолина, завоз которого в другие районы является экономически не выгодным.

Кроме того, недостаточная механическая прочность на сжатие и ограничение верхнего значения температуры эксплуатации до 1200oC ограничивает его возможности применения как теплоизоляционного материала.

Задачей данного изобретения является создание состава для получения теплоизоляционного материала на базе дешевого и доступного сырья, что делает его производство экономически выгодным. При этом получаемый пенокерамический теплоизоляционный материал имеет высокие механические свойства, и может работать при высоких температурах до 1500oC, нижний предел температур не ограничен.

Для достижения поставленной задачи состав для изготовления теплоизоляционного материала, включающий жидкое стекло, глинистое сырье, пенообразователь, дополнительно содержит стекловолокно, карбоксиметилцеллюлозу при следующем содержании компонентов, мас.

Жидкое стекло 18-30

Глинистое сырье 47-57

Пенообразователь 1-3

Стекловолокно 4-9

Карбоксиметилцеллюлоза 1-4,5

Вода 9-19,5

Кроме того, предпочтительно использовать в предлагаемом составе в качестве глинистого сырья глину, а в качестве пенообразователя алюминиевую пудру.

Исключение из состава таких компонентов, как кремний, гидрат окиси алюминия и гидрат окиси натрия и дополнительное введение в него стекловолокна, карбоксиметилцеллюлозы и воды позволило получить состав для изготовления теплоизоляционного материала на основе доступного недорогого исходного сырья. Замена каолина на глину позволяет значительно снизить себестоимость конечного изделия при сохранении высоких прочностных показателей.

Использование в качестве пенообразователя алюминиевой пудры взамен кремния также резко сокращает производственные расходы. При этом использование алюминия в качестве пенообразователя не ухудшает технологичность изготовления материала, так как из состава исключены такие компоненты, как гидрат окиси алюминия и гидрат окиси натрия.

В качестве глинистого сырья использована глина типа красной железисто-монтмориллонитовой, глина состав MxSi8-x Al4O20(OH)4xnH2O, где M металл из ряда Fe, Al, Mg, Ca, Na и др. чаще всего 1<x<4.

Характеристики используемых материалов:

В качестве жидкого (растворимого) стекла в составе для изготовления теплоизоляционного материала равнозначно могут быть использованы: натриевое, калиевое или аммониевое жидкое стекло со значением модуля порядка 1-4.

Карбоксиметилцеллюлозу (простой эфир целлюлозы и гликолевой кислоты) вводят в состав для изготовления теплоизоляционного материала в виде сухого порошка.

Наполнитель состава стекловолокно вводят в виде отрезков размером 1-2 см. Введение стекловолокна улучшает пеностойкость состава и повышает механическую прочность конечного продукта.

Наличие в композиции воды обесцвечивает процесс пенообразования и пеностойкость в процессе "сшивки" пеномассы.

Карбоксиметилцеллюлоза обесцвечивает пластичность состава, а также равномерное и качественное пенообразование.

Проведение испытания целевого теплоизоляционного материала по такому показателю как его плотность показал, что материал с увеличением объема в 4-5 раз имеет оптимальное значения по совокупности практически важных эксплуатационных свойств: коэффициенту теплопроводности, пределу прочности при сжатии, рабочему диапазону температуры и др.

Выбор оптимальных соотношений компонентов состава жидкого (растворимого) стекла различного вида, наполнителя стекловолокна и глины в сочетании с карбоксиметилцеллюлозой, водой и пенообразователем позволяет повысить пределы прочности на сжатие до 2,5-3 МПа и расширить предел рабочего диапазона эксплуатации получаемого теплоизоляционного материала до 1500oC при использовании экологически чистых сырьевых источников.

Состав готовят следующим образом.

Отдозированную сухую глину подают в шаровую мельницу, где ее измельчают и перетирают до дисперсии 0,2-0,3 мм. Затем в шаровую мельницу добавляют отдозированное стекловолокно (длина волокна 1-2 см). Масса перемешивается с целью получения сухой шихты с равномерным распределением всех компонентов. Сухую шихту после шаровой мельницы подают в бетоносмеситель куда добавляют отдозированные жидкое стекло, карбоксиметилцеллюлозу и воду. Смесь перемешивают до получения однородной пластичной массы. К полученной массе добавляют отдозированное количество алюминиевой пудры и смесь перемешивают до получения однородной пластичной массы, которой дополняют оснастку (конструкцию) или наносят на поверхность конструкций.

Формирование пеномассы и ее отверждение происходит в две стадии. Первая стадия вспенивание и фторотверждение массы в течение 30-45 мин, вторая стадия в течение 1-2 сут при комнатной температуре происходит нарастание механической прочности материала до максимального значения.

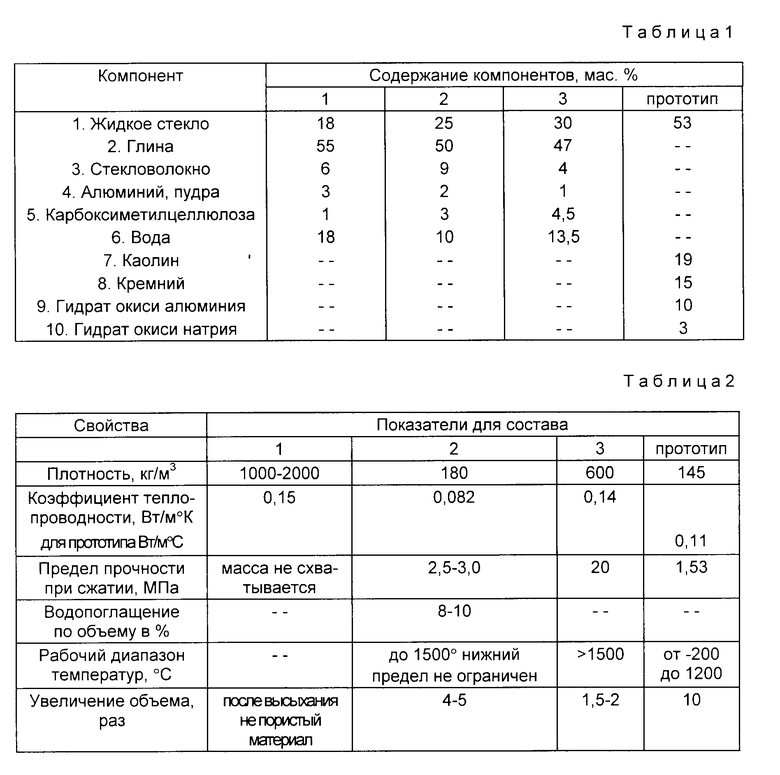

В табл. 1 приведены примеры предлагаемого состава, в табл. 2 - физико-механические показатели теплоизоляционного материала из масс предлагаемого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2327672C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| КЛЕЙ ОГНЕУПОРНЫЙ ЗАЩИТНЫЙ | 2004 |

|

RU2294350C2 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303021C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2104252C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СПИЧКА | 1993 |

|

RU2037479C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

Область применения. Производство строительного материала и может быть использовано для получения пенокерамики, высокоэффективного средства для теплоизоляции трубопроводов различного назначения, технологического оборудования, бытовых и технических сооружений, а также в виде фасонных изделий или формирумых непосредственно на теплоизолируемой поверхности. Сущность изобретения: состав для изготовления теплоизоляционного материала содержит, мас.%: жидкое стекло 18-30; глинистое сырье 47-57; стекловолокно 4-9; пенообразователь 1-3; карбоксиметилцеллюлоза 1-4,5; вода 9-19,5. Причем в качестве глинистого сырья используют глину, а в качестве пенообразователя - алюминиевую пудру. Характеристики состава: плотность 180-600 кг/м3, прочность при сжатии 2,5-20 МПа, теплопроводность 0,082-0,14 Вт/м•K, водопоглощение по объему 8-10%; рабочий диапазон температур до 1500oC, нижний предел не ограничен, кратность увеличения объема 4-5. 1 з.п. ф-лы, 2 табл.

Жидкое стекло 18 30

Глинистое сырье 47 57

Стекловолокно 4 9

Пенообразователь 1 3

Карбоксиметилцеллюлоза 1 4,5

Вода 9 19,5

2. Состав по п.1, отличающийся тем, что в качестве пенообразователя он содержит алюминиевую пудру.

| Композиция для изготовления звукопоглощающего материала | 1983 |

|

SU1216170A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-27—Публикация

1995-09-14—Подача