Изобретение относится к области промышленной продукции и товаров народного потребления и может найти применение для изготовления материалов, изделий, деталей, узлов конструкций, работающих в условиях нормальных, низких, высоких температур и значительных механических нагрузок.

Известен способ изготовления неорганического теплоизоляционного материала [1] следующего состава, мас.ч.:

Водный раствор силиката натрия 100

Глиноземистый цемент 100-700 Кремний 0,5-35

Активированный уголь 0,1-50

Недостатком данного состава является то, что изготовленный теплоизоляционный материал имеет низкую прочность при сжатии, а довольно большая плотность теплоизоляционного материала увеличивает вес и расход компонентов. Кроме того, отверждение состава происходит за длительное время, что усложняет технологический процесс изготовления.

Известен состав для получения легкого вспененного материала [2] со следующим соотношением компонентов, мас.ч.: Жидкое стекло 100 Алюминий 5

Гидрат щелочно- земельного металла 10 Гидроксид алюминия 50 Вода

Недостатком данного состава является то, что изготовленный материал обладает очень низкой прочностью при сжатии, а использование в качестве пенообразователя алюминия значительно ухудшает технологичность изготовления материала, так как реакция взаимодействия алюминия со щелочной средой происходит очень быстро, что снижает жизнеспособность состава, а это не позволяет провести необходимые технологические операции.

Известен состав [3] для изготовления теплоизоляционного материала, включающей наполнитель каолин 92%; кремний 4%; кремнефтористый натрий 4% и жидкое стекло, связывающее компоненты до пастообразного состояния.

Недостатком состава при изготовлении из него изделий являются низкие диэлектрические свойства, т.е. высокая электропроводность и недостаточный температурный диапазон применения теплоизоляционного материала.

Изобретение обеспечивает повышение диэлектрических свойств и расширение температурного диапазона эксплуатации теплоизоляционного материала, а также состав обладает клеящими свойствами и качествами связующего вещества для теплоизоляционных и диэлектрических материалов с высокими механическими свойствами, работающими в условиях нормальных низких и высоких температур.

Поставленная цель достигается тем, что состав для изготовления теплоизоляционного материала, включающий жидкое стекло, каолин и кремний, дополнительно содержит гидрат окиси алюминия и гидрат окиси натрия при следующем содержании компонентов, мас.%: Жидкое стекло 48-53 Кремний 15-23

Гидрат окиси алюминия 8-10 Гидрат окиси натрия 3-4 Каолин 17-19

Кремний, реакция которого со щелочной средой происходит по экзотермическому процессу с большим выделением тепла, за счет чего происходит саморазогрев состава и дополнительное тепловое отверждение, выделяющиеся пары воды и водорода являются порообразователями, что способствует многократному увеличению объема теплоизоляционного материала. За счет саморазогрева состав теряет вторичную воду, что приводит к увеличению диэлектрических свойств материала.

Временным ускорителем отверждения является гидрат окиси натрия, повышающий щелочность и пластичность состава. Гидрат окиси алюминия в процессе саморазогрева состава дополнительно теряет вторичную воду, превращаясь в окисел, и, кроме того, нейтрализует избыточную щелочность с образованием алюмината, что повышает водостойкость и термостойкость теплоизоляционного материала. Каолин повышает термостойкость материала и одновременно выполняет функцию наполнителя. Значение модуля жидкого стекла находится в пределах М = 2,6-2,8 при плотности 1,41-1,47 г/см3.

Состав готовится следующим образом. В жидкое стекло добавляются гранулы гидрата окиси натрия, перемешиваются до полного их растворения, после охлаждения до нормальной температуры добавляется гидрат окиси алюминия, кремний и каолин и состав опять перемешивается до получения однородной пластичной массы, которой затем заполняют оснастку - конструкцию. Состав оснастки отверждается в течении 2 ч, заполняя весь объем, причем в процессе отверждения состава выделяются пары воды и водорода при саморазогреве порядка 120о С.

Теплоизоляционные материалы в зависимости от конструкции оснастки либо вынимаются из нее в виде изготовленных блоков, либо используются вместе с оснасткой конструкций в изделиях.

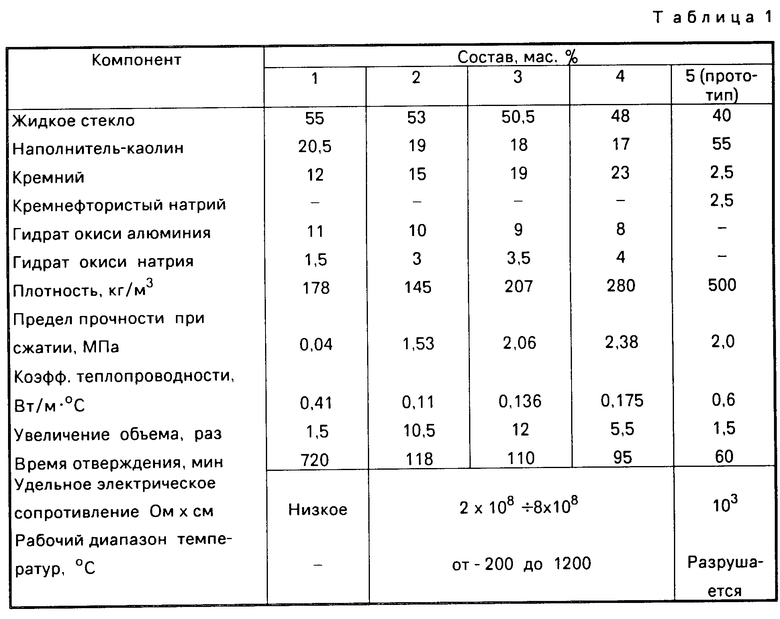

Состав отверждается в нормальных естественных условиях. Свойства теплоизоляционного материала на основе предложенного состава рассмотрены на следующих примерах, приведенных в табл.1.

Полученные свойства испытанных рецептур составов теплоизоляционного материала показали, что ограничительным содержанием компонентов является первая рецептура, так как в этом случае отверждение практически не происходит, саморазогрева и увеличения объема не наблюдается, предел прочности очень низкий.

Состав четвертой рецептуры является запредельным, так как при большом содержании кремния такие важные показатели, как плотность, увеличение объема и коэффициент теплопроводности, не отвечают параметрам теплоизоляционных материалов.

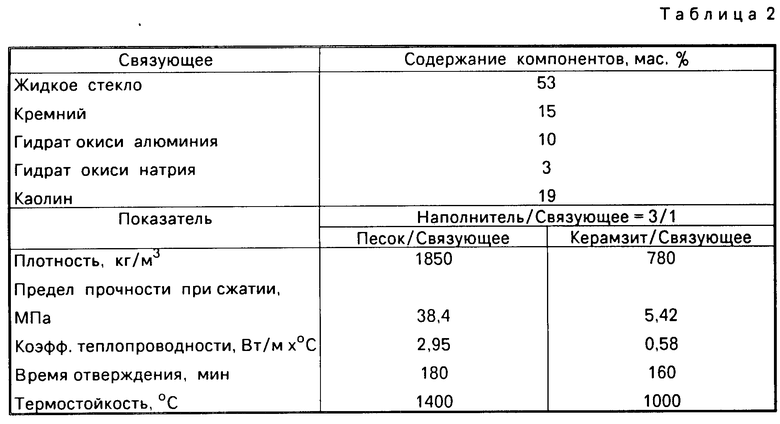

Свойства теплоизоляционного материала, изготовленного по изобретению, значительно улучшены по отношению к материалу, изготовленному согласно прототипа. В табл.2 приведены примеры для материалов наполнитель/связующее.

Таким образом, состав можно использовать в качестве связующего с различными наполнителями для изготовления материалов с требуемыми физико-механическими и теплофизическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2091348C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2000 |

|

RU2172724C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО МАТЕРИАЛА | 1998 |

|

RU2148044C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2008 |

|

RU2368574C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134669C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2169128C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2327672C2 |

Изобретение относится к области промышленной продукции и товаров народного потребления и может быть использовано для изготовления материалов, изделий, деталей, узлов конструкций, работающих в условиях нормальных, низких, высоких температур и механических нагрузок. Состав для изготовления теплоизоляционного материала содержит жидкое стекло 48 - 53%; кремний 15 - 23%; гидрат окиси алюминия 8 - 10%; гидрат окиси натрия 3 - 4% и каолин - остальное. Характеристики состава: плотность 145-280 кг/м3 прочность при сжатии 1,53 - 2,38 МПа, теплопроводность 0,11 - 0,175 Вт/м °С, кратность увеличения объема 5,5 - 12, время отверждения 95 - 118 мин, удельное электросопротивление 2-8×108 Ом см, рабочий диапазон температур (-200) - 1200°С. 2 табл.

СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающий жидкое стекло, каолин и кремний, отличающийся тем, что он дополнительно содержит гидроксиды алюминия и натрия при следующем соотношении компонентов, мас.%:

Жидкое стекло - 48 - 53

Кремний - 15 - 23

Гидроксид алюминия - 8 - 10

Гидроксид натрия - 3 - 4

Каолин - Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Григорьев П.Н | |||

| и др | |||

| Растворимое стекло | |||

| М., 1956, с.332-335. | |||

Авторы

Даты

1995-01-20—Публикация

1992-10-05—Подача