Изобретение относится к области пиротехники и может быть использовано в различных устройствах, в которых от пиротехнического состава (ПТС), кроме тепловыделения требуется малое удельное газовыделение, сохранение геометрических размеров после сгорания, относительно высокая электропроводность шлаков. В частности устройством, где требуются ПТС с вышеприведенными характеристиками, является тепловая батарея (ТБ) резервного типа, работающая, как правило, в автономном режиме.

ТБ источник постоянного тока одноразового действия. В обычных условиях электрохимические элементы (ЭХЭ), которые непосредственно вырабатывают ток, находятся в неэлектропроводном состоянии. Этим обеспечивается практически полное отсутствие саморазряда и высокая сохранность ТБ в течение длительного срока. Для приведения ТБ в рабочее состояние ее активируют. Активация ТБ - быстрый нагрев блока ЭХЭ за счет тепла, выделяющегося при сгорании пиротехнических нагревателей, прокладываемых между ЭХЭ. Заявляемый ПТС может использоваться в ТБ в качестве пиротехнического нагревателя (ПТН) для активации ТБ.

Известны ПТС на основе Zr 15 50% и BaCrO4 50 85% которые также используются в качестве ПТН для активации ТБ [1] Такие ПТС, как правило, изготовляются смешиванием в воде суспензии из смеси активных веществ с добавкой асбестового волокна или другого связующего в формах с геометрическими размерами ПТН. Эти ПТС имеют ряд недостатков. Прежде всего сравнительно большое количество газообразных продуктов сгорания (до нескольких десятков см3/г), что создает с герметичном корпусе ТБ высокое давление газа и приводит к необходимости делать корпус прочным и следовательно тяжелым. Кроме того, выделяющиеся при сгорании ПТС (Zr+BaCrO4+асбест) газы такие, как водород и окись углерода, при высокой рабочей температуре ТБ 250 - 600oC, взаимодействуют с активными веществами ЭХЭ катодом и анодом, что приводит к снижению полезной емкости ЭХЭ, и в конечном итоге к уменьшению времени работы ТБ. Из-за большого газовыделения ПТС (Zr+BaCrO4+асбест) ухудшается теплоизоляция ТБ, увеличивается ее теплопроводность. Например, водород, проникая в поры теплоизоляции, удваивает скорость тепловых потерь [2, 3] Такие ПТС после сгорания изменяют форму и геометрические размеры из-за плавления части компонентов состава в процессе горения, что приводит к ослаблению контактов как внутри ЭХЭ так и между элементами в блоке батареи, к нарушению тепловых контактов и механическое прочности блока элементов. Это обстоятельство может привести к быстрому выходу ТБ из строя в случае, если во время работы на нее действуют большие механические нагрузки (вибрация, удары, линейные и центробежные ускорения). Продукты сгорания таких ПТС неэлектропроводны, поэтому для последовательного соединения ЭХЭ в электрическую цепь необходимы дополнительные перемычки. Температура сгорания таких составов велика 2500 3000oC, поэтому для ЭХЭ возникает проблема теплового удара.

Для активации ТБ используется также пиротехнический состав на основе Fe и KCIO4[4] Состав, содержащий 88% Fe и 12% KCIO4, имеет удельное газовыделение 1,3 см3/г. Продукты сгорания этого состава электропроводны (удельная проводимость 10-3-10-4 Ом-1см-1), поэтому при применении его в качестве ПТН отпадает необходимость в перемычках между ЭХЭ. К тому же, продукты сгорания состава сохраняют первоначальную геометрическую форму. Однако этот состав имеет небольшую калорийность 220 кал/г.

Наиболее близким по технической сущности к заявляемому решения является пиротехнический состав [5] содержащий 70% перхлората калия, 15% алюминия и 15% титана.

Этот состав имеет высокую калорийность 1150 кал/г, однако высокая температура горения этого состава (>2500К), обусловленная большим тепловым эффектом реакции, приводит к тому, что значительная часть продуктов реакции будет находиться в расплавленном состоянии, следствием чего будет изменение геометрических размеров пиронагревателя. К тому же этот состав не соответствует одному из основных требований, предъявляемых к пиротехническим составам, используемым в ТБ у него высокое удельное газовыделение (>60 см3/г), ввиду того что одним из продуктов реакции является кислород.

Целью изобретения является снижение удельного газовыделения состава и его температуры горения.

Для решения поставленной задачи в известном пиротехническом составе, содержащем в качестве горючего смесь порошков титана и алюминия, а в качестве окислителя перхлорат калия, согласно изобретению компоненты взяты в следующем соотношении, мас.

Ti 82 92

Ai 2 10

KCIO4 6 8

Технический результат, полученный при использовании изобретения следующий:

Удельное газовыделение 0,65 4,5 см3/г

Калорийность 350 480 кал/г

Температура горения 2000К;

Шлаки электропроводны и сохраняют первоначальную геометрическую форму.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного новым соотношением компонентов. Таким образом, заявляемое техническое решение соответствует критерию "новизна". Технический результат установлен экспериментальным путем и анализ известных пиротехнических составов не выявил составов, которые дают такой же технический результат, что и заявляемый состав. Это позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Заявляемый ПТС приготовлялся путем механического смешивания компонентов. При этом титан представлял из себя порошок марки ТПАТ с фракцией частиц менее 40 мкм, алюминий порошок марки АСД-4, перхлорат калия (ТУ 6-09-3801-89) порошок с фракцией частиц менее 40 мкм.

Калорийность состава определялась на калориметре B-08 М. Удельное газовыделение определялось путем регистрации давления газа, выделившегося при горении состава, в откалиброванный объем сосуда. Измерение давления газа осуществлялось датчиком МДД-ТЕ (0-250 мм рт.ст) с непрерывной регистрацией на светолучевом осцилограве H017. Опрелделялась также скорость горения состава, при относительной плотности запрессовки -0,7. Состояние шлаков определялось визуально. Геометрические размеры шлаков определялись с помощью штангенциркуля.

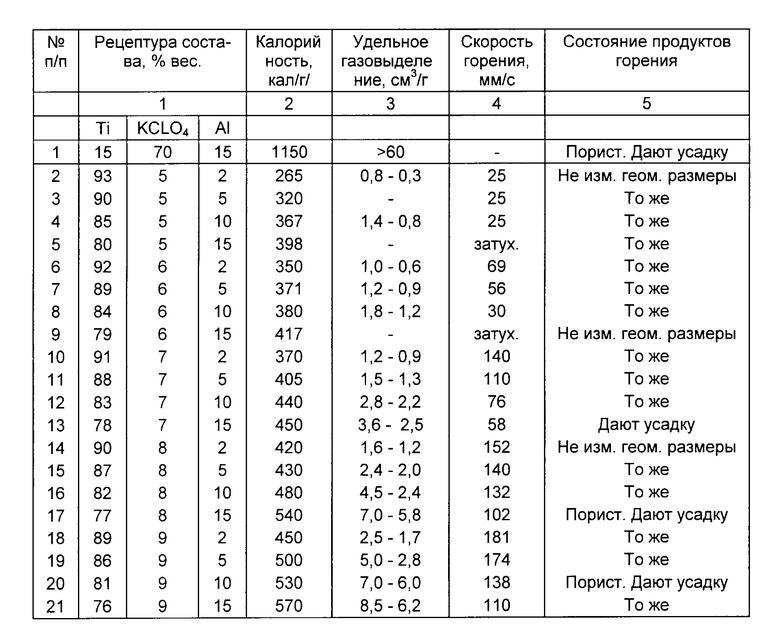

Результаты опытов сведены в таблицу.

Из таблицы видно, что получен ряд составов на основе системы Ti Al - KCIO4, с различным соотношением компонентов, у которых газовыделение на порядок ниже, чем у состава прототипа и составляет 0,65 4,5 см3/г. Причем температура горения полученных составов (1900 2000К) ниже, чем у прототипа (>2500К). Шлаки разработанных пиросоставов электропроводны и практически не изменяют своих геометрических размеров.

Согласно экспериментальным данным, приведенным в таблице, оптимальный технический результат наблюдается у составов по п.п. 6, 7, 8, 10-12, 14-16, мас.

Ti 82 92

Al 2 10

KCIO4 6 8в

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1997 |

|

RU2135438C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 2009 |

|

RU2386608C1 |

| ТЕПЛОВАЯ БАТАРЕЯ | 1996 |

|

RU2133528C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1998 |

|

RU2142401C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2005 |

|

RU2286325C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1997 |

|

RU2146237C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1998 |

|

RU2151735C1 |

| ГАЗООБРАЗУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1998 |

|

RU2151759C1 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2217687C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1998 |

|

RU2149401C1 |

Использование: в тепловых батареях резервного типа, а также в устройствах, предназначенных для тепловыделения с малым удельным газовыделением. Сущность изобретения: состав содержит (мас.%): 82 - 92 титана, 2 - 10 алюминия, 6 - 8 перхлората калия. Удельное газовыделение 0,65 - 4,5 см3/г, калорийность - 350 - 480 кал./г, температура горения ~ 2000oК. 1 табл.

Пиротехнический состав, содержащий в качестве горючего смесь порошков титана и алюминия, а в качестве окислителя перхлорат калия, отличающийся тем, что компоненты взяты в следующем соотношении, мас.

Титан 82 92

Алюминий 2 10

Перхлорат калия 6 8с

Авторы

Даты

1997-09-27—Публикация

1993-10-25—Подача