Изобретение относится к коксохимической промышленности, в частности к вертикальным камерным печам для термообработки труднопреобразуемых в целевой тонкоструктурированный продукт углеродных сырьевых материалов типа сырого нефтяного электродного кокса.

Известна вертикальная печь для термообработки углеродных материалов (авт. св. СССР N 1488250, кл. C OI B 31/00, 1989), содержащая корпусную кладочную часть, сформированную в кладочной части материалопропускную систему, включающую батарею экранообразных рабочих камер гравитационно-движущегося слоя, сопряженных с сырьезагрузочными и продуктоотводящими приспособлениями, парогазоотводящие коллекторы, соединенные с выполненными на стенках рабочих камер парогазоотводящими зевами, выполненную в кладочной части теплоподводящую гидравлическую систему и систему охлаждения, сопла для подачи хладагента которой расположены в цепочку ниже уровня парогазоотводящих зевов.

Особенностью известной печи является то, что ее гидравлическая система выполнена бессепараторной и лишена пылеохладительной оснастки. Упомянутая особенность обуславливает действие тягоподводящего коллектора в транспортном режиме "уноса", усугубляемом форсированием транспортных гидравлических потоков энергией струй хладагента, истекаемого из сопел системы охлаждения. В результате возрастает вероятность образования в тягоподводящих коллекторах пылевых завалов, снижающих безаварийность работы печи.

Основным недостатком известной печи, ввиду указанной особенности, является ее недостаточная надежность в работе.

Техническим результатом изобретения является повышение надежности печи в работе.

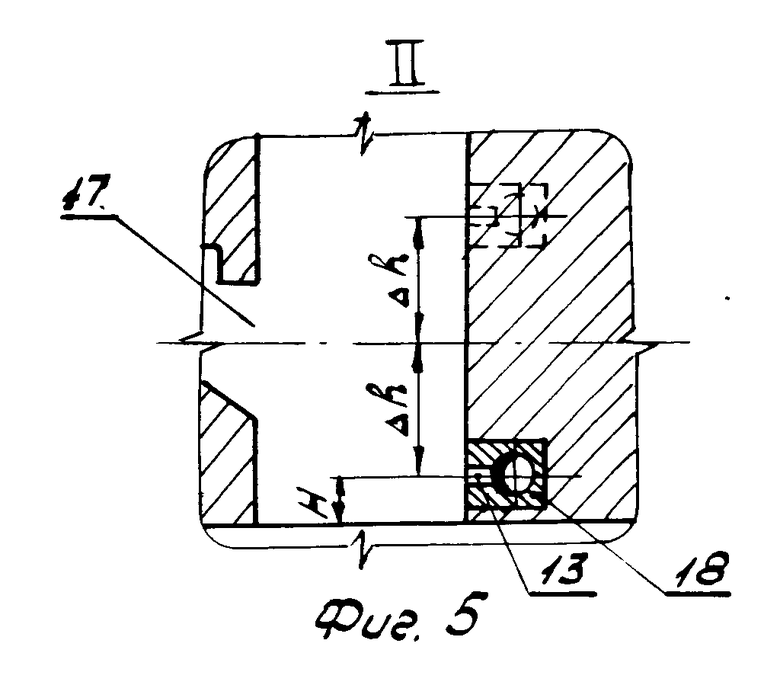

Для достижения указанного технического результата вертикальная камерная печь для термообработки труднопреобразуемых углеродных материалов, содержащая корпусную кладочную печь, сформированную в кладочной части материалопропускную систему, включающую батарею экранообразных рабочих камер гравитационного движущегося слоя, сопряженных с сырьезагрузочными и продуктоотводящими приспособлениями, парогазоотводящие коллекторы, соединенные с выполненными на стенках рабочих камер парогазоотводящими зевами, выполненную в кладочной части теплопроводящую систему и систему охлаждения, сопла для подачи хладагента которой расположены в цепочку ниже уровня парогазоотводящих зевов, отличающаяся тем, что парогазоотводящие коллекторы выполнены с пылеосадительными пазухами, имеющими материаловозвратные течки, выпускные жерла которых расположены на стенках рабочих камер на заданном удалении от сопел для подачи хладагента, определяемом из соотношения:

Δh = (0,1 - 2,0)H,

где Δh удаление выпускных жерл материаловозвратных течек от уровня расположения сопел для подачи хладагента, м;

H уровень расположения цепочки сопел для подачи хладагента, отмеренный от плоскости расположения выходных срезов рабочих камер, м.

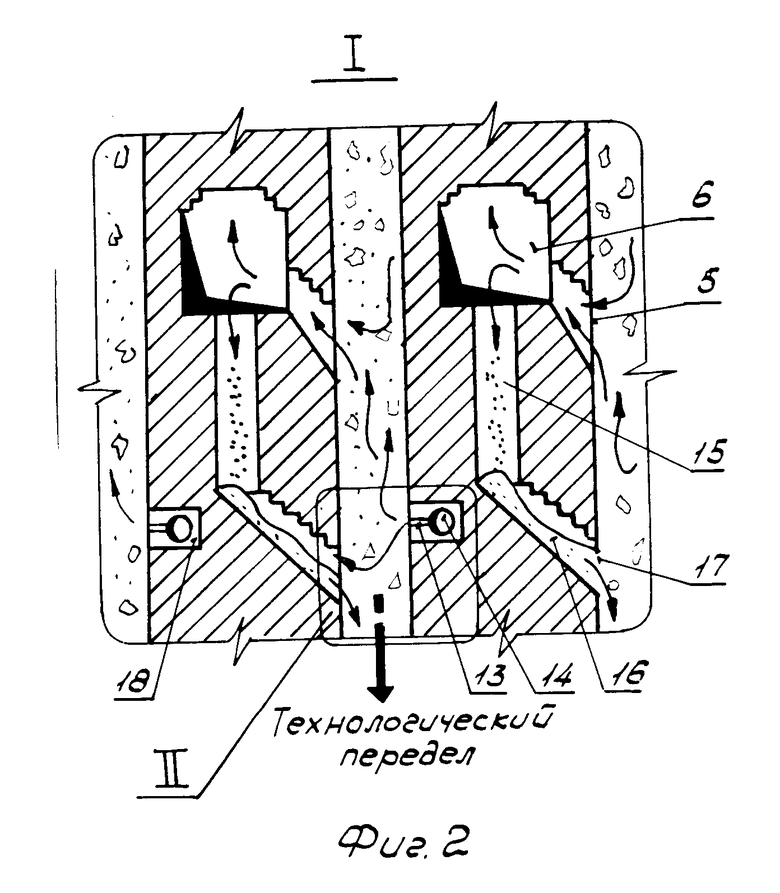

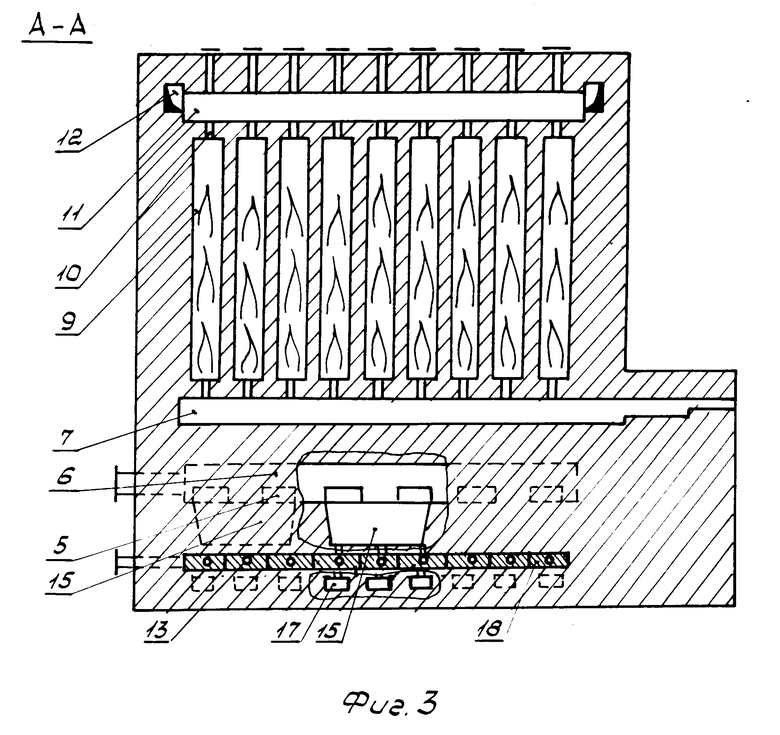

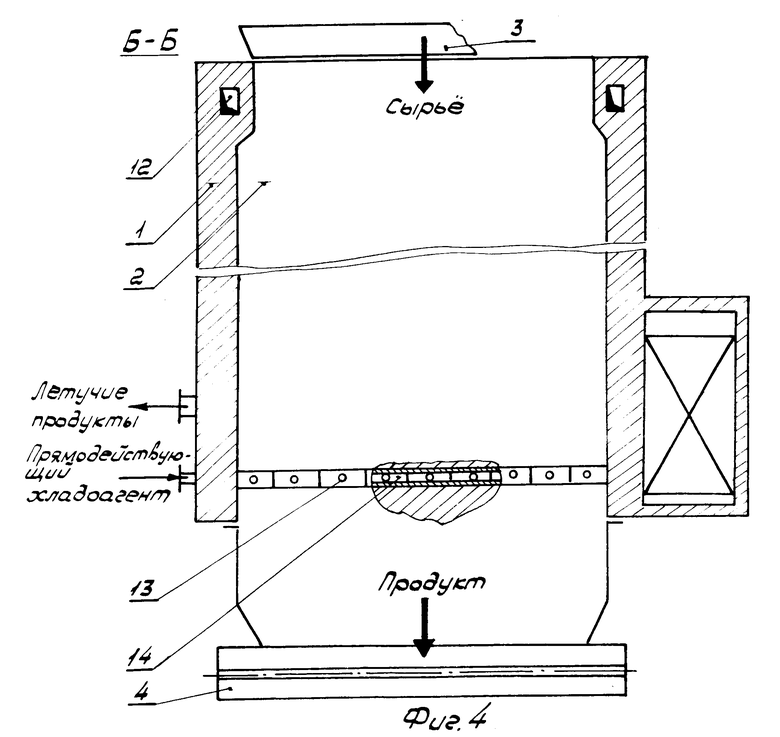

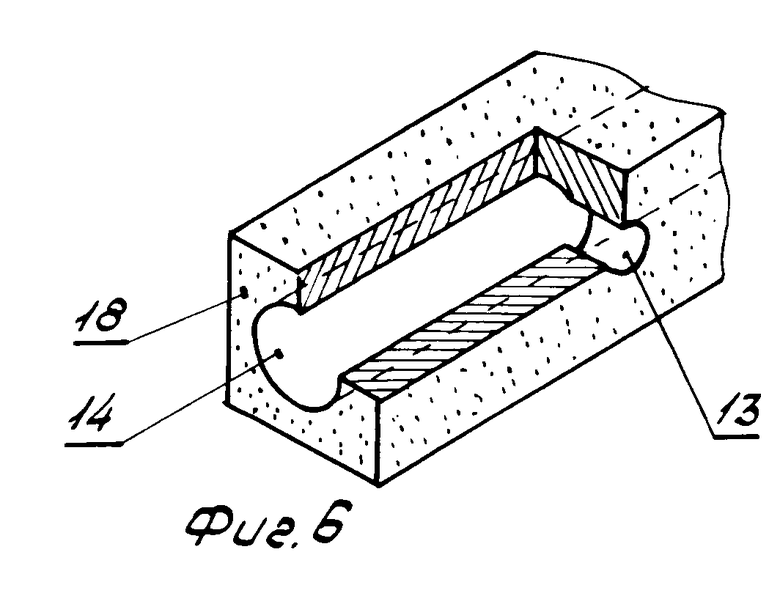

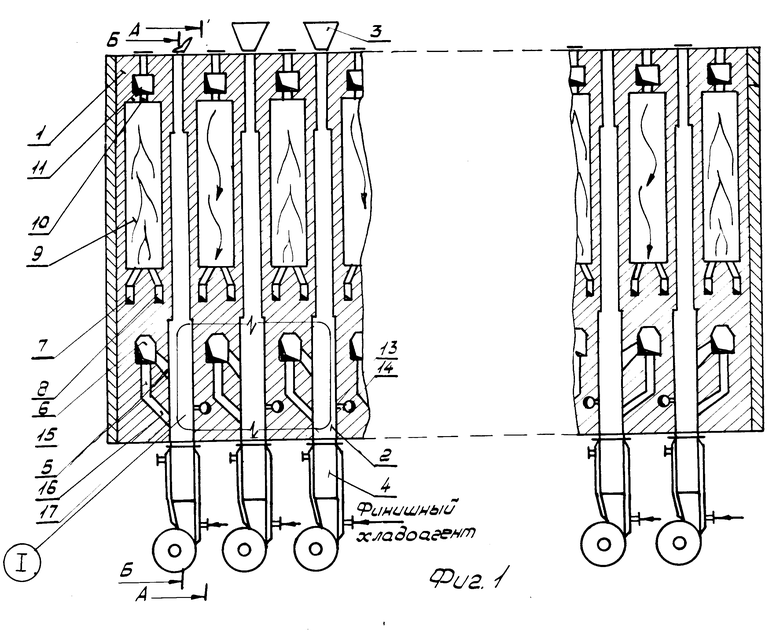

На фиг. 1 изображена компоночная схема печи, вид спереди, в вертикальном продольном сечении поперек полостей рабочих камер; на фиг. 2 узел 1 сопряжения одного из пылевысадительных пазухов с тягоподводящим коллектором гидравлической системы печи на фиг. 1; на фиг. 3 сечение А-А вдоль цепочки сопел для подачи хладагента на фиг. 1; на фиг. 4 сечение Б-Б вдоль рабочих камер на фиг. 1; на фиг. 5 узел II сопряжения выпускных жерл материаловозвратных течек с соплами для подачи хладагента на фиг. 2; на фиг. 6 одна из используемых кладочных марок для образования сопел для подачи хладагента, общий вид.

Вертикальная камерная печь для термообработки труднопреобразуемых углеродных материалов содержит корпусную кладочную часть 1, усиленную наружным металлическим каркасом (не показана). В кладочной части 1 сформирована материалопропускная система. Указанная система скомпонована с использованием батареи экранообразных рабочих камер 2 гравитационно-движущегося слоя. Все предусмотренные камеры 2 сопряжены с сырьезагрузочными приспособлениями 3 и продуктоотводящими приспособлениями 4. Для обеспечения беспрепятственного вывода из печи побочно-образуемых летучих продуктов термообработки предусмотрено формирование в кладочной части 1 печи погоноэвакуационной системы перекрестного тока. Упомянутая система скомпонована с использованием краевого эжекционного поля, составленного парогазоотводящими зевами 5 на стенках рабочих камер 2. Погоно-эвакуационная система сопряжена со сформированной в кладочной части 1 гидравлической системой. Последняя скомпонована с использованием выведенных на парогазоотводящие зевы 5 парогазоотводящих коллекторов 6. В кладочной части 1 сформирована также энергоподводящая система, имеющая каналы 7 для подвода топлива и окислительные каналы 8 для подвода окислителей. Кроме того, в кладочной части сформирована теплоподводящая система, включающая внешнеобогревающие простеночные термоэлементы 9, выполненные в виде ячейковых топочных модулей типа "стояков-вертикалов". Термоэлементы 9 снабжены вершинными дыхательными устьями 10, выведенными на дымотранспортные каналы 11. Упомянутые каналы 11 подсоединены к дымопроводному коллектору 12. Печь содержит систему охлаждения, сопла 13 для подачи хладагента которой расположены в цепочку, ниже уровня парогазоотводящих зевов. Сопла 13 связаны с магистралями 14 для подвода хладагента. Для обеспечения бесперебойной работы печи парогазоотводящие коллекторы 6 снабжены пылеосадительными пазухами 15. Последние имеют материаловозвратные течки 16, выполненные в кладочной части 1. Выпускные жерла 17 материаловозвратных течек расположены на заданном удалении Δh от сопел 13 для подачи хладагента, определяемом из соотношения:

Δh = (0,1 - 2,0)H,

где Δh удаление выпускных жерл материальных течек от уровня расположения сопел для подачи хладагента, м;

H уровень расположения цепочки сопел для подачи хладагента, отмеренный от плоскости расположения выходных срезов рабочих камер, м.

При этом сопла 13 образованы кладочными паропроводящими фасонными марками огнеупора 18.

Печь работает следующим образом.

Сырьевая масса, образованная нефтяным коксом (ГОСТ 22898-78), поступает из сырьезагрузочных устройств 3 в экранообразные рабочие камеры 2 материалопропускной системы. В этих камерах 2 происходит формирование из сырьевой массы гравитационно-движущегося слоя высотой 10-15 м и толщиной 514 мм. Внешнеобогревательные простеночные термоэлементы 9 теплообменной системы обеспечивают косвенную подачу в камеры 2 тепла, необходимого для преобразования сырья в нужные технологические переделы, образующие, в конечном итоге, при температуре 1000-1300oC целевой продукт типа тонкоструктурированного электродного кокса. Движение частиц технологического предела в слое приводит к их механическому износу и к увеличению содержания в коксовом материале пылевой фракции. Побочно образуемые технологическим переделом летучие продукты термообработки уходят через парогазоотводящие зевы 5 в коллекторы 6. Уход летучих продуктов из слоя происходит фильтрационным образом с обеспечением поддержания организованного сложно-перекрестного тока рабочих сыпучих и летучих материальных потоков. Поток летучих продуктов захватывает из сыпучего слоя технологического передела пылевую фракцию, формируя из нее дисперсную систему уноса. Газообразный прямодействующий хладагент, подаваемый через сопла 13 для интенсификации внутреннего охлаждения предпродуктовых технологических переделов, форсирует унос пылевой фракции из слоя. Функцию прямодействующего хладагента в соплах 13 выполняет водяной пар. Хладагентом могут быть также инертные или дымовые газы. Захоложенный поток дисперсной парогазопылевой системы уноса воспринимает сепарационное воздействие со стороны большеобъемных полостей тягоподводящих коллекторов 8. Упомянутые полости обеспечивают резкое снижение объемной скорости движения дисперсной системы уноса. Сепарационное воздействие приводит к выходу пылевых частиц из парогазовой дисперсионной среды и очищение составляющей ее парогазовой смеси от механических примесей. Уходящие из дисперсной системы твердые коксовые частицы оседают в пылеосадительных пазухах 15 и перетекают за счет присущей им сыпучести в материаловозвратные течки 16. Это обеспечивает полноту рециркуляции потерянной пылевой фракции в обрабатываемый слой коксового материала. Финишное охлаждение технологических пределов происходит внешним образом через стенку кожухов (не показаны) продуктоотводящих приспособлений 4. В качестве хладагента предусматривают использование атмосферного воздуха. В результате происходит понижение температуры выгружаемого сыпучего продукта до 159 178oC. Температура отводимых из печи летучих продуктов составляет 300-600oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЖИДКОСТЯМИ | 2004 |

|

RU2305590C2 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 2003 |

|

RU2238496C1 |

| СИСТЕМА ТРАНСПОРТА ПЫЛИ | 1993 |

|

RU2047052C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| КОРПУСНАЯ ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2120084C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2000 |

|

RU2219254C2 |

| ПЕЧЬ-ВАННА ПЛАВЛЕНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ НА ИЗДЕЛИЯ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 2000 |

|

RU2211866C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ФУРМЫ ВОЗДУШНОГО ДУТЬЯ И ПОДАЧИ ПРИРОДНОГО ГАЗА В ДОМЕННУЮ ПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449022C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ГЛИНОЗЕМОМ | 1999 |

|

RU2175688C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

Использование: в коксохимической промышленности для термообработки труднопреобразуемых в целевой тонкоструктурированный продукт углеродных сырьевых материалов типа сырого нефтяного электродного кокса. Сущность изобретения: парогазоотводящие коллекторы 6 выполнены с пылеосадительными пазухами 15. Пазухи 15 имеют материаловозвратные течки 16, выпускные жерла 17 которых расположены на стенках рабочих камер 2 на заданном удалении Δh от сопел 13 для подачи хладагента. Удаление определяется из соотношения: Δh = (0,1-2,0)H, где H - уровень расположения цепочки сопел 13 для подачи хладагента, отмеренный от плоскости расположения выходных срезов рабочих камер 2. Уходящие из дисперсной системы твердые коксовые частицы оседают в пылеосадительных пазухах 15 и перетекают по течкам 16 в рабочие камеры 2. 6 ил.

Вертикальная камерная печь для термообработки труднопреобразуемых углеродных материалов, содержащая корпусную кладочную часть, сформированную в кладочной части материалопропускную систему, включающую батарею экранообразных рабочих камер гравитационно движущегося слоя, сопряженных с сырьезагрузочными и продуктоотводящими приспособлениями, парогазоотводящие коллекторы, соединенные с выполненными на стенках рабочих камер парогазоотводящими зевами, выполненную в кладочной части теплоподводящую систему и систему охлаждения, сопла для подачи хладагента которой расположены в цепочку ниже уровня парогазоотводящих зевов, отличающаяся тем, что парогазоотводящие коллекторы выполнены с пылеосадительными пазухами, имеющими материаловозвратные течки, выпускные жерла которых расположены на стенках рабочих камер на заданном удалении от сопл для подачи хладагента, определяемом из соотношения

Δh = (0,1 - 2,0)H,

где Н уровень расположения цепочки сопл для подачи хладагента, отмеренный от плоскости расположения выходных срезов рабочих камер, м.

| Авторское свидетельство СССР N 1488250, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1994-12-19—Подача