Изобретение относится к области металлургии, а точнее к термообработке полых изделий или труб.

Известно устройство для охлаждения труб, см. a.c. SU 250092, кл. В 21 В, заявл. 20.05.67 г., опубл. 12.08.69 г. Известное устройство для охлаждения труб содержит секции наружных водяных спрейеров, установленных на шарнирных опорах, и коллекторы. Коллектор выполнен несущим, общим для всех спрейеров и поворотным, а отдельные для каждого профиля спрейеры смонтированы на поворотном коллекторе.

Однако устройство охлаждает прокат, профили типа уголка, квадрата, круга, с одной стороны - наружной и только одним охладителем - водой. Каждый профиль охлаждается специальным спрейером, одним из трех, так как все спрейеры установлены на одном поворотном коллекторе, к которому подведена вода. Изменение скорости охлаждения за счет изменения охладительной среды не предусмотрено.

Из известных устройств для охлаждения труб наиболее близким по технической сущности является устройство, описанное в a.c. SU 603681, кл. С 21 D 9/08, заявл. 17.04.76 г., опубл. 25.04.78 г.

Это устройство для охлаждения труб содержит секции наружных водяных спрейеров с подводами для воды, внутренний спрейер, установленный концентрично наружным спрейерам, и транспортные колесные ролики. Секции наружных спрейеров установлены с возможностью регулировки по высоте. Внутренний спрейер смонтирован на стержне полой штанги, в которой выполнено отверстие для подачи воды. Внутренние спрейеры снабжены распределительными кольцами со спиральными каналами.

Недостаток известной конструкции устройства для охлаждения труб заключается в том, что это устройство предназначено для интенсивного водяного охлаждения труб из углеродистых марок сталей ограниченного назначения, так как секции наружных спрейеров и внутренний спрейер выполнены в виде кольцевых сопел.

Для охлаждения другого вида труб необходима замена секций спрейеров водяных на водовоздушные или на сочетание водяных и водовоздушных, что на практике не применяется, так как это связано с длительными и дорогими демонтажами и монтажами оборудования участка спрейеров термического отделения цеха.

В известной конструкции выполнение наружных спрейеров в виде кольцевых сопел не позволяет регулировать скорость охлаждения в широком диапазоне.

Задача настоящего изобретения состоит в создании устройства, позволяющего обеспечить в одном термическом отделении закалку труб различных марок сталей (легированных, углеродистых и других) как по наружному, так и по внутреннему диаметру с соответствующей скоростью охлаждения, а также сократить вспомогательное время на установку спрейеров.

Поставленная задача достигается тем, что устройство для охлаждения труб, содержащее секции наружных водяных спрейеров с подводами для воды, внутренний спрейер, установленный концентрично наружным спрейерам, и транспортные колесные ролики, согласно изобретению снабжено секциями водовоздушных спрейеров с подводами для воды и шарнирными подводами для сжатого воздуха, установленными соосно подводам наружных водяных спрейеров, выполненным в виде шарнирных подводов для воды, а внутренний спрейер выполнен в виде телескопической трубы-коллектора с отверстиями для подачи воды.

Такое конструктивное выполнение устройства для охлаждения труб позволит обеспечить закалку труб различных марок сталей (легированных, углеродистых и других) как по наружному, так и по внутреннему диаметру путем сочетания различных видов спрейеров. Водяным спрейером осуществляют закалку труб из углеродистых сталей и водовоздушным спрейером закалку труб из легированных сталей. Можно установить часть водяного спрейера и часть водовоздушного, получив при таком сочетании усредненную скорость охлаждения труб, что позволит выполнить промежуточный процесс закалки стальных труб. Кроме того, возможно охлаждать трубы по внутреннему диаметру различной длины за счет выполнения внутреннего спрейера телескопическим.

Благодаря предложенному техническому решению возможно быстро производить замену водяного спрейера водовоздушным полностью или частично и наоборот за счет выполнения шарнирными подводов для воды и сжатого воздуха. Комбинируя различные виды спрейеров и регулируя подачу воды и воздуха в них, можно осуществлять различные режимы закалки труб и получать трубы различных групп прочности более широкого сортамента.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

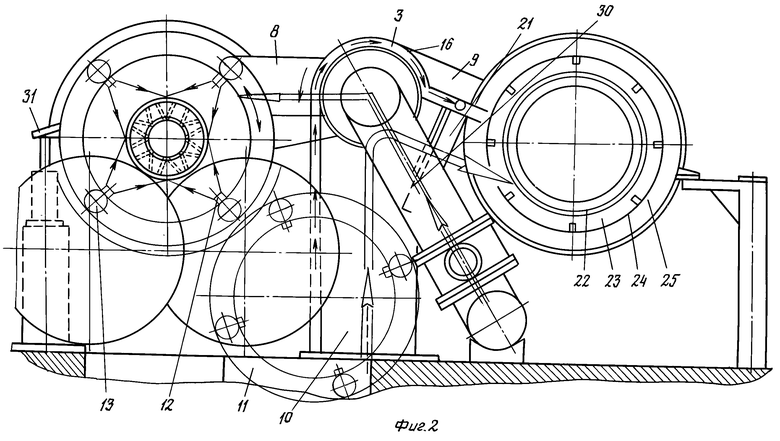

на фиг. 1 изображено устройство для охлаждения труб, общий вид - вид в плане,

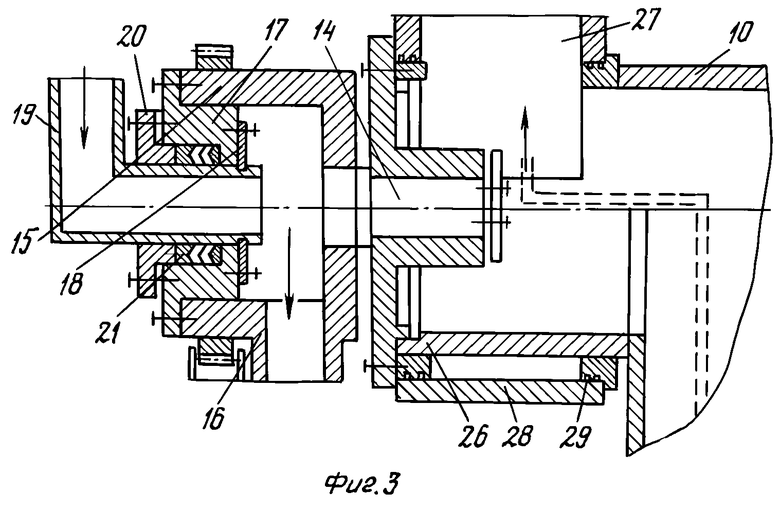

на фиг.2 - то же, вид с торца,

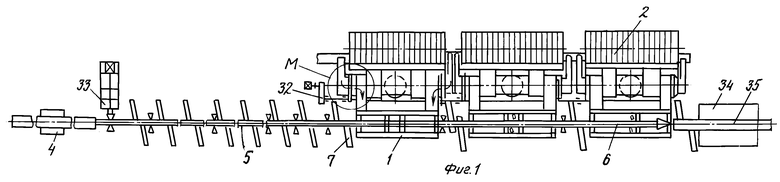

на фиг. 3 изображено место М фиг.1, на котором показаны шарниры для подвода воды и воздуха.

Устройство для охлаждения труб содержит секции наружных водяных спрейеров 1 с шарнирными подводами для воды, секции водовоздушных спрейеров 2 с подводом 3 для воды в виде гибкого шланга и шарнирными подводами для сжатого воздуха, установленными соосно шарнирным подводам для воды, и один внутренний водяной спрейер, установленный концентрично наружным водяным спрейерам и выполненный в виде телескопически установленных корпуса 4 и пустотелого штока 5 и соединенной со штоком трубы-коллектора 6 с отверстиями для подачи воды, и транспортные колесные приводные ролики 7. Секции наружных водяных спрейеров 1 и секции водовоздушных спрейеров 2 закреплены с помощью кронштейнов 8, 9 на шарнирных подводах для воды и сжатого воздуха, опирающихся на стойки 10, которые установлены на фундаменте 11.

Секция 1 наружного водяного спрейера включает сопла 12, коллектор 13 и два шарнирных подвода для воды. Каждый шарнирный подвод для воды выполнен в виде вращающегося на оси 14 корпуса 15 с отводящим патрубком 16 и соединенной с ним втулки 17 с фиксирующими полукольцами 18, внутри которой расположен подвод 19, установленный во втулке 17 посредством крышки 20 с уплотнениями 21.

Секция водовоздушного спрейера включает сопла 22 в виде кольцевой щели для подачи воздуха и коллектор 23 для воздуха, форсунки 24 и коллектор 25 для подачи воды и два шарнирных подвода для сжатого воздуха, каждый из которых имеет установленный на стойке 10 неподвижный корпус 26 с окном 27, через которое подается под давлением воздух, и вращающийся корпус 28 с подводом, с уплотнениями 29 и задвижкой 30, соединенный с подводом 3 для воды и коллектором 23 водовоздушного спрейера.

Секции наружных водяных и водовоздушных спрейеров устанавливаются по оси трубы при помощи домкрата 31 или приводом 32.

Внутренний спрейер устанавливается в зону наружных спрейеров тянущими роликами с приводом 33. Для транспортировки охлажденных труб служат колесные ролики 7.

Устройство для охлаждения труб располагают перед термической печью 34.

Устройство работает следующим образом.

Из термической печи 34 по колесным приводным роликам 7 по винтовой линии перемещается труба и поступает в секции наружного водяного спрейера 1, где она охлаждается водой, происходит закалка материала трубы. Секции водовоздушного спрейера 2 отведены в сторону. Внутренний спрейер может быть установлен вдоль оси трубы в зону наружных спрейеров 1 для дополнительного охлаждения толстостенных труб. Вода для охлаждения труб подается из сопел 12, в которые поступает из коллектора 13 через подвод 19 в шарнирном подводе для воды. При закалке другого сортамента труб, например котельных, водовоздушный спрейер 2 устанавливается разворотом на место водяного спрейера 1. Водяной спрейер 1 опускается вниз. Сжатый воздух подается в кольцевое регулируемое сопло 22 из коллектора 23, в которое поступает через окно 27 из стойки 10. Вода в водовоздушном спрейере 2 распыляется форсунками 24, в которые поступает из коллектора 25 через гибкие шланги 3. Регулировка секций спрейеров 1, 2 по оси трубы выполняется домкратом 31 или приводом 32.

При повороте наружного водяного спрейера 1 на двух шарнирных подводах вместе с ним поворачивается и подвод воды 16 на оси 14. При этом подвод 19 зафиксирован полукольцами 18 и уплотнен во втулке 17 элементами 21 с крышкой 20.

При повороте каждого водовоздушного спрейера 2 на двух шарнирных подводах вместе с ним поворачивается и подвод 3 для воды, и кронштейн 9. Сжатый воздух подается снизу по стойке 10 через неподвижный корпус 26 и вращающийся корпус 28 в окно 27, подвод 3, коллектор 23.

Происходит охлаждение трубы смесью воды и воздуха.

При термообработке труб без спрейеров обе секции 1, 2 отводятся с оси трубы в разные стороны приводом 32 или краном.

Предложенное устройство для охлаждения труб по сравнению с известными позволит обеспечить закалку труб различных марок сталей, так как, заменяя одну секцию спрейеров на другую, возможно обеспечить различные технологические процессы, тем самым расширяя сортамент обрабатываемых труб в 3-4 раза.

Устройство позволяет также сократить время на установку секции спрейеров с 10-12 часов до 10 минут за счет использования шарнирных подводов, которые обеспечивают быструю смену секции спрейеров и их комбинацию по оси трубы с помощью привода или крана без монтажа и демонтажа.

Вследствие этого становится возможным увеличить производство термообработанных труб повышенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

| УСТРОЙСТВО ДЛЯ ВОДОВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2005 |

|

RU2295579C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ закалки металлических изделий при термомеханической обработке | 2018 |

|

RU2702524C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| Агрегат для электроконтактной термообработки прутков | 1977 |

|

SU734298A1 |

Изобретение относится к области металлургии, а точнее к термообработке полых изделий или труб. Устройство для охлаждения труб содержит секции наружных водяных спрейеров с шарнирными подводами для воды, секции водовоздушных спрейеров с подводом для воды в виде гибкого шланга и шарнирными подводами для сжатого воздуха, установленными соосно шарнирным подводам для воды, и один внутренний водяной спрейер, установленный концентрично наружным водяным спрейерам и выполненный в виде телескопически установленных корпуса и пустотелого штока и соединенной со штоком трубы-коллектора с отверстиями для подачи воды, и транспортные колесные приводные ролики. Секции наружных водяных спрейеров и секции водовоздушных спрейеров закреплены с помощью кронштейнов на шарнирных подводах для воды и сжатого воздуха, опирающихся на стойки, которые установлены на фундаменте. Устройство для охлаждения труб позволит производить в одном термическом отделении закалку труб различных марок сталей как по наружному, так и по внутреннему диаметру с соответствующей скоростью охлаждения за счет сочетания различных видов спрейеров и выполнения шарнирными подводов для воды и сжатого воздуха. 3 ил.

Устройство для охлаждения труб, содержащее секции наружных водяных спрейеров с подводами для воды, внутренний спрейер, установленный концентрично наружным спрейерам, и транспортные колесные ролики, отличающееся тем, что оно снабжено секциями водовоздушных спрейеров с подводами для воды и шарнирными подводами для сжатого воздуха, установленными соосно с подводами наружных водяных спрейеров, выполненных в виде шарнирных подводов для воды, а внутренний спрейер выполнен в виде телескопической трубы-коллектора с отверстиями для подачи воды.

| Устройство для закалки полых изделий | 1976 |

|

SU603681A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ОХЛАЖДЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1972 |

|

SU434107A1 |

| Устройство для охлаждения проката | 1973 |

|

SU501092A1 |

Авторы

Даты

2003-12-20—Публикация

2000-08-31—Подача