Изобретение относится к ультразвуковой дефектоскопии материалов и изделий и может быть использовано в различных отраслях промышленности для обеспечения качества продукции.

Известен ультразвуковой дефектоскоп, состоящий из механизма перемещения контролируемого изделия, соединенного с блоком управления, преобразователей, подключенных к генератору и усилителю, выходы которых подключены к селектору, связанному через амплитудно-цифровой преобразователь с регистратором (Бадалян В.Г. Базулин Е.Г. Вопилкин А.Х. и др. Компьютерная система ультразвукового контроля с когерентной обработкой данных "Авгур 2.1". Дефектоскопия, N 7, 1993, с.3). Этот ультразвуковой дефектоскоп позволяет получать изображение дефектов с оценкой их размеров.

Недостатком этого устройства является получение изображения дефекта и оценка его размеров после проведения сканирования, что снижает производительность контроля. Кроме того, этот ультразвуковой дефектоскоп не позволяет отстроиться от мешающих импульсов, возникающих на изделиях со сложным профилем, например на оребренных трубах диаметром менее 15 мм.

Известен также ультразвуковой дефектоскоп контроля бурильных труб, имеющих неровности на верхней поверхности, состоящий из преобразователей, генератора, усилителей, соединенных с селектором (Джерики Г.К. Гульянец Г.М. Блошицин В. А. Методы проверки утяжеленных бурильных труб. Дефектоскопия, N 1, 1979, с.108). Здесь контроль осуществляется с переменным углом падения от 52 до 58o. Недостатком этого дефектоскопа является наличие неконтролируемых зон около неровностей трубы, от которых отражаются мешающие сигналы, а также невозможность контроля изделий более сложного профиля, например, многогранного профиля, и оребренных труб на продольные дефекты, при контроле которых возникает много мешающих импульсов, не позволяющих осуществить контроль этим дефектоскопом.

Наиболее близким по технической сущности к предлагаемому ультразвуковому дефектоскопу является выбранный в качестве прототипа ультразвуковой дефектоскоп, состоящий из механизма перемещения контролируемого изделия, соединенного с блоком управления, преобразователей, подключенных к генератору и усилителю, выходы которых соединены с селектором, связанным через амплитудно-цифровой преобразователь с регистратором ( патент N 2006854, Пронякин В.Т. Ультразвуковой дефектоскоп автоматизированного контроля внешних и подповерхностных дефектов стержневых и трубчатых изделий, БИ N 2, 1994). При контроле этим дефектоскопом контролируемое изделие вращают вокруг оси и озвучивают ультразвуковым лучом, перемещающимся поперек со скоростью, обеспечивающей расстояние между точками ввода ≅0,5 ширины ультразвукового пучка и озвучивание всех точек периметра под углами от 0o до 90o с дискретностью не более 7o. Этот ультразвуковой дефектоскоп позволяет получать символические ультразвуковые изображения объектов контроля, которые искажаются при наличие внешних и внутренних дефектов, что и является критерием качества.

Недостатком известного ультразвукового дефектоскопа является относительно малая производительность контроля и относительно сложная конструкция сканирующего устройства, имеющего узел изменения угла ввода ультразвуковых колебаний.

Основной технической задачей изобретения является повышение производительности контроля и упрощение конструкции ультразвукового дефектоскопа.

Поставленная задача решается тем, что ультразвуковой дефектоскоп содержит последовательно соединенные блок памяти амплитуд ультразвукового поперечного профиля эталона и контролируемого изделия и блок сравнения профилей, включенные между амплитудно-цифровым преобразователем и регистратором, вторые входы которых соединены с блоком управления.

Совместное использование в предлагаемом ультразвуковом дефектоскопе упомянутых выше известных и отличительных признаков позволит получить новый технический результат, заключающийся в повышении производительности контроля и упрощения конструкции ультразвукового дефектоскопа.

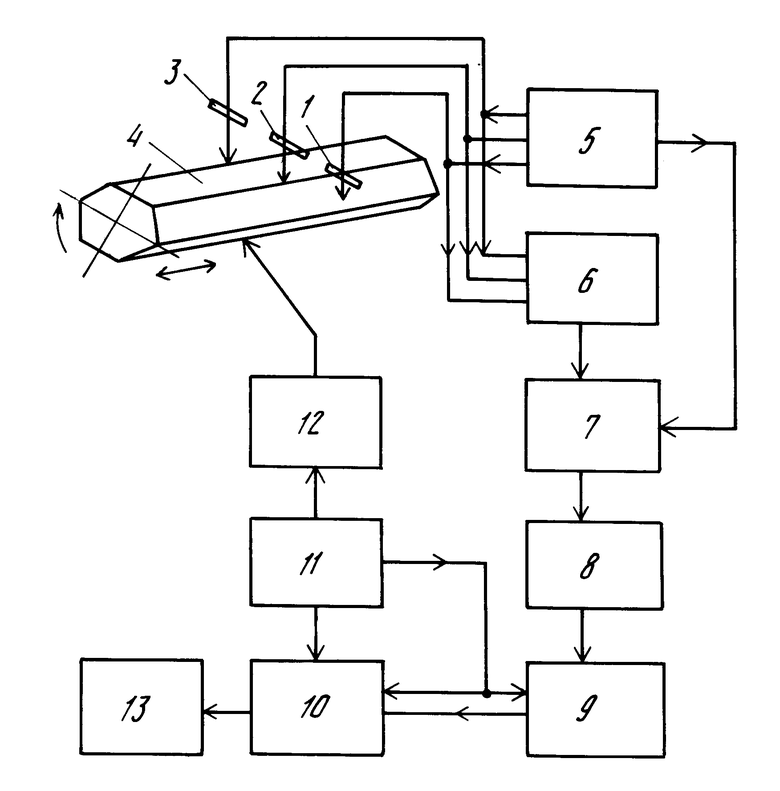

На чертеже представлена функциональная блок-схема ультразвукового дефектоскопа, содержащего преобразователи 1,2,3, подключенные к генератору 5 и усилителю 6, выходы которых соединены с селектором 7, связанным через амплитудно-цифровой преобразователь 8 и блоки памяти 9 и сравнения профилей 10, включенными между амплитудно-цифровым преобразователем 8 и регистратором 13, вторые входы которых соединены с блоком управления 11, соединенным с механизмом перемещения 12 изделия 4. Стрелками указаны направления перемещения и вращения изделия.

Ультразвуковой дефектоскоп работает следующим образом.

Контролируемое изделие 4 приводится во вращение и перемещение механизмом 12, управляемым блоком управления 11, с которого поступают сигналы координат точек озвучивания в блок памяти 9. Излучаемые преобразователями 1, 2, 3 ультразвуковые импульсы попадают на поверхность изделия 4 под разными углами. Амплитуды отраженных сигналов от поверхности и подповерхностных дефектов воспринимаются преобразователями 1, 2, 3, усиливаются усилителем 6, селектируются селектором 7, преобразуются в цифровые коды амплитудно-цифровым преобразователем 8 и полученные ультразвуковые амплитудные профили поперечного сечения изделия запоминаются блоком памяти 9 и сравниваются блоком 10 сравнения с записанным ранее ультразвуковым профилем эталона. Наличие дефектов на поверхности или в подповерхностном слое изделия уменьшает или увеличивает амплитуду отраженного сигнала. Поэтому получаемые профили при наличии дефектов в изделии отличаются от эталонных, что фиксируется в реальном масштабе времени регистратором 13.

В зависимости от геометрии изделия число преобразователей может быть увеличено или уменьшено с таким расчетом, чтобы недопустимые дефекты надежно выявлялись.

Таким образом применение неподвижных преобразователей и запись в память упрощенных ультразвуковых поперечных профилей позволяют не только увеличить производительность контроля, но и существенно упростить конструкцию дефектоскопа.

Предложенный ультразвуковой дефектоскоп проверен на действующем макете, состоящем из 3-х канального электронного блока, 3 преобразователей, 3-х канальных блоков памяти и сравнения, блока управления, регистратора и механизма перемещения изделий. Испытания проводились на шестигранных прутках и оребренных трубах диаметром от 4 до 20 мм. На поверхностях изделий наносились точечные и протяженные дефекты глубиной от 30 до 150 мкм. Результаты экспериментов подтвердили выявляемость этих дефектов независимо от их ориентации. Составленная программа управления позволила отбраковывать изделия в реальном масштабе времени. Имелась возможность наблюдать на экране дисплея местоположение и длину дефектов.

Использование предлагаемого ультразвукового дефектоскопа механизированного контроля стержневых и трубчатых изделий позволяет по сравнению с существующими дефектоскопами получить:

а) увеличение производительности контроля в 3 5 раз;

б) упрощение конструкции дефектоскопов, что существенно снизит стоимость контроля и расширит возможность применения в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ВНЕШНИХ И ПОДПОВЕРХНОСТНЫХ СТЕРЖНЕВЫХ И ТРУБЧАТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2006854C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОГО КОНТРОЛЯ | 1996 |

|

RU2102739C1 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОГО КОНТРОЛЯ | 1996 |

|

RU2121672C1 |

| ВИХРЕТОКОВОЕ УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 1996 |

|

RU2111482C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 1999 |

|

RU2179313C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ТЕНЕВОГО КОНТРОЛЯ НЕЗАПОЛНЕННОСТИ КОМПЕНСАТОРА СЕРДЕЧНИКА ТВЭЛОВ ДИСПЕРСИОННОГО ТИПА | 1997 |

|

RU2128834C1 |

| ИМПУЛЬСНЫЙ ИМПЕДАНСНЫЙ ДЕФЕКТОСКОП | 1993 |

|

RU2104520C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ПО УЛЬТРАЗВУКОВЫМ ИЗОБРАЖЕНИЯМ | 2002 |

|

RU2256172C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШИРИНЫ СВАРНОГО ШВА ИЗДЕЛИЙ С КОНЦЕВЫМИ ДЕТАЛЯМИ | 1996 |

|

RU2115921C1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

Использование: изобретение относится к ультразвуковой дефектоскопии материалов и изделий. Сущность изобретения: ультразвуковой дефектоскоп снабжен последовательно соединенным блоком памяти амплитуд ультразвукового поперечного профиля эталона и контролируемого изделия и блоком сравнения профилей, включенными между амплитудно-цифровым преобразователем и регистратором и вторыми входами соединенными с выходом блока управления. 1 ил.

Ультразвуковой дефектоскоп, содержащий генератор, подключенные к его выходу ультразвуковые преобразователи, последовательно соединенные усилитель, входы которого связаны с ультразвуковыми преобразователями, селектор, второй вход которого соединен с выходом генератора, амплитудно-цифровой преобразователь и регистратор, механизм перемещения контролируемого изделия и подключенный к нему блок управления, отличающийся тем, что он снабжен последовательно соединенными блоком памяти амплитуд ультразвукового поперечного профиля эталона и контролируемого изделия и блоком сравнения профилей, включенными между амплитудно-цифровым преобразователем и регистратором и вторыми входами соединенными с выходом блока управления.

Авторы

Даты

1997-09-27—Публикация

1994-07-18—Подача