Изобретение относится к ультразвуковой дефектоскопии материалов и изделий.

Известен ультразвуковой (УЗ) способ контроля труб с ребрами на внутренней поверхности (Бурмистров Б. В. , Кононова О. М. , Трещалин М. А. Ультразвуковой контроль труб малого диаметра с внутренними ребрами. - Дефектоскопия, N 2, 1978, с. 101).

Контроль по этому способу осуществляется на волнах Лэмба при вводе УЗ-колебаний с внешней поверхности. Этим способом выявляются дефекты глубиной более 50 мкм.

Существенным недостатком этого способа является невозможность контроля изделий с неровностями (ребрами) на внешней стороне.

Известен так же способ контроля бурильных труб, имеющих неровности на внешней стороне (см. Джерики Г. К. , Гульянец Г. М. , Блошицын В. А. Методика проверки утяжелены бурильных труб. - Дефектоскопия, N 1, 1979, с. 108).

По этому способу УЗ-колебания вводятся с переменным углом падения от 52 до 58о, контроль осуществляется на фиксированном угле, при котором получается оптимальное соотношение сигнал/шум.

Существенным недостатком этого способа является наличие неконтролируемых зон около неровностей трубы, от которых отражаются мешающие УЗ-колебания, а также невозможность контроля изделий более сложного профиля, например многогранного профиля и оребренных труб на продольные дефекты, при контроле которых возникает много мешающих импульсов, не позволяющих осуществлять УЗ-контроль этим способом.

Наиболее близкими по своей сущности к изобретению является способ, при котором с помощью многоканальной системы преобразователей (ПЭП) озвучиваются доступные для контроля участки, а мешающие импульсы не пропускаются временным селектором [1] .

Существенным недостатком прототипа является озвучивание только под одним углом ввода. Отсутствие изменения угла ввода УЗ-колебаний при контроле приводит к недостаточной надежности выявления различно ориентированных дефектов, а селекторы работают так, что участки периметра, от которых идут мешающие сигналы, не контролируются. Поэтому этот способ не может применяться для 100% -ного контроля всего профиля. Кроме того, данным способом невозможно контролировать изделия, на профиле которых имеется много искривлений с малыми радиусами или с малыми расстояниями между ними.

Целью изобретения является повышение надежности контроля и расширение функциональных возможностей.

Это достигается тем, что контролируемое изделие вращают вокруг оси таким образом, что луч перемещается поперек изделия со скоростью, обеспечивающей расстояние между точками ввода 0,5 ширины ультразвукового пучка и озвучивание всех точек периметра под углами от 0 до 90о с дискретностью не более 7о.

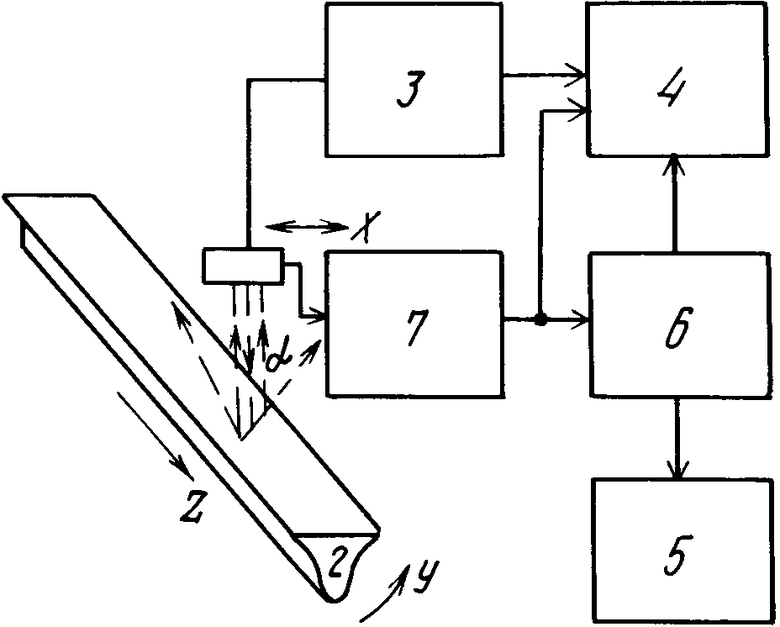

Функциональная схема способа контроля может быть реализована, например, путем сканирования поверхности профиля изделия по схеме, приведенной на чертеже, где 1 - совмещенный УЗ ПЭП, 2 - контролируемое изделие, 3 - УЗ-дефектоскоп, 4 - регистратор, 5 - блок памяти, 6 - сравнивающее устройство, 7 - датчики координат х, у, α - угол ввода УЗ-колебаний, стрелками указаны направления движения ПЭП и контролируемого изделия, штриховыми линиями - пути распространения УЗ-луча.

Каждой точке ввода УЗ-луча соответствует один оборот изделия так, что при полном смещении ПЭП поперек изделия (координата х) угол ввода изменяется от 0 до 90о. Поворот изделия соответствует координате у. На регистраторе отмечаются координаты х и у, а также амплитуда отраженного сигнала. Получают ультразвукограммы для каждого сечения изделия и автоматически или вручную сравнивают с ультразвукограммой бездефектного профиля. Различие этих ультразвукограмм соответствует наличию дефектов на поверхности или под поверхностью изделия.

По мере поворота изделия и перемещения ПЭП дефект в результате выбранной схемы сканирования озвучивается под углами от 0 до 90о, что повышает надежность выявления дефектов. Уменьшение или появление сигнала на дефекте получается при любой его ориентации. Применяя УЗ-пучки с очень малым поперечным сечением, можно контролировать сложные профили с близко расположенными неровностями, имеющими углы сопряжения профиля от 0 до 90о.

Предложенный способ проверен на шестигранном профиле прутков, на оребренных трубах и на других изделиях сложного профиля, диаметры которых были от 4 до 20 мм. На поверхностях изделий наносились точечные и протяженные дефекты глубиной от 30 до 150 мкм. Результаты экспериментов подтвердили выявляемость этих дефектов независимо от их местоположения.

Использование предлагаемого ультразвукового способа автоматизированного контроля внешних и подповерхностных дефектов стержневых и трубчатых изделий обеспечивает;

повышение надежности контроля и, соответственно, улучшение качества продукции;

расширение области применения ультразвукового метода контроля на изделия со сложным профилем, что повысит срок службы и уменьшит аварийность в производстве, что особенно важно в атомной технике и химическом машиностроении.

(56) Пилуй В. А. , Жуков В. Д. Смирнов В. А. и др. Автоматизированная ультразвуковая установка "Сплав-ВМ" для контроля пустотелых прессованных профилей. - Дефектоскопия, N 1, 1979, с. 40.

Изобретение относится к ультразвуковой дефектоскопии материалов и изделий. Цель изобретения: повышение надежности контроля и расширение функциональных возможностей. Это достигается тем, что сканирование осуществляют вращением изделия вокруг оси таким образом, чтобы луч перемещался поперек изделия со скоростью, обеспечивающей расстояние между точками ввода ≅0.5 ширины ультразвукового пучка и озвучивание всех точек периметра изделия под углами от 0 до 90дискретностью не более 7. 1 ил.

УЛЬТРАЗВУКОВОЙ СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ВНЕШНИХ И ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ СТЕРЖНЕВЫХ И ТРУБЧАТЫХ ИЗДЕЛИЙ, заключающийся в том, что сканируют ультразвуковым лучом по профилю изделия вдоль него, регистрируют эхо-сигналы, отраженные от дефектов и контрольного отражателя, и по сравнению этих сигналов судят о дефектности изделий, отличающийся тем, что, с целью повышения надежности контроля и расширения функциональных возможностей, сканирование осуществляют вращением изделия вокруг оси таким образом, чтобы луч перемещался поперек изделия со скоростью, обеспечивающей расстояние между точками ввода ≅ 0,5 ширины ультразвукового пучка и озвучивание всех точек периметра под углами от 0 до 90o дискретностью не более 7o.

Авторы

Даты

1994-01-30—Публикация

1991-06-25—Подача