Изобретение относится к обработке металлов давлением, а именно к ручной формовке кузовных деталей автомобиля.

Известен способ исследования процессов вытяжки деталей сложной формы методом сеток, заключающийся в нанесении координатной сетки на заготовку, штамповке заготовки и измерении величины изменения сеток после штамповки и определении путем расчета штампуемости листового металла /А.Д.Томленов "Механика процессов обработки металлов давлением", Государственное научно-техническое изд-во машиностроительной литературы. М. 1963, с.173-176/.

Известен способ ручной вытяжки деталей автолиста на позитиве мастер-модели при помощи оправки-выколотки и молотка. /Д.В.Горячий и др."Технология изготовления автомобильных кузовов", М. Машиностроение, 1990г. с.61/.

Недостатком данных способов является невозможность выбора толщины требуемого материала по запасу пластичности при вытяжке, т.е. нет отработанной методики. Принято марку автолиста и его толщину для деталей кузова назначать конструктором на основе собственного опыта и по подобию прототипов уже выпускаемых автомобилей.

После стендовых и дорожных испытаний нулевых серий автомобилей /кузовов/ производят корректировку толщины и марок сталей деталей с признаками разрушения /трещин/, т.е. деталей с потерей прочностных, жесткостных характеристик. Корректировку производят путем расчета жесткости, напряженно-деформированного состояния детали методом конечных элементов и проводят в сторону увеличения или добавления усилителя /новой детали/. Детали без видимых признаков разрушения не проверяют, что возможно дает увеличение веса деталей и имеет более чем достаточный запас прочности и жесткости.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ выбора толщины и материала заготовки для изготовления деталей, включающий построение диаграммы предельных деформаций, нанесение координатной сетки на заготовку, определение значений максимальных деформаций в опасных местах в процессе вытяжки, нанесение их на диаграмму предельных деформаций и определение запаса прочности и пластичности и, учитывая последнее, назначение толщины и материала заготовки [1]

Недостатком этого способа является трудность проведения операций вытяжки на этапе испытаний кузовных деталей автомобилей и затруднение в получении данных для выбора толщины и материала заготовки.

Задачей изобретения является разработка методики выбора толщины и материала заготовки на этапе испытаний кузовных деталей автомобилей.

Задача решается тем, что в способе выбора толщины и материала заготовки для изготовления деталей в процессе вытяжки заготовку закрепляют в машине растяжения и обтягивают по поверхности мастер-модели, затем оправкой вытягивают заготовку по углублениям мастер-модели, кромки которых контактируют с поверхностью заготовки, до момента начала гофрообразования, при этом удары по заготовке наносят по касательной к поверхности листа и расправляют гофры, растягивают их в перпендикулярном направлении, после чего освобождают лист от растяжения в машине, закрепляют его на мастер-модели и вытягивают оправкой основную поверхность заготовки до гофрообразования, а для предотвращения тангециально-растягивающих напряжений удары оправкой наносят поочередно с обеих сторон радиусной линии перегиба по касательной к ней до момента появления зазора между заготовкой и поверхностью мастер-модели, после чего вытягивают заготовку до полного прилегания ее поверхности к мастер-модели.

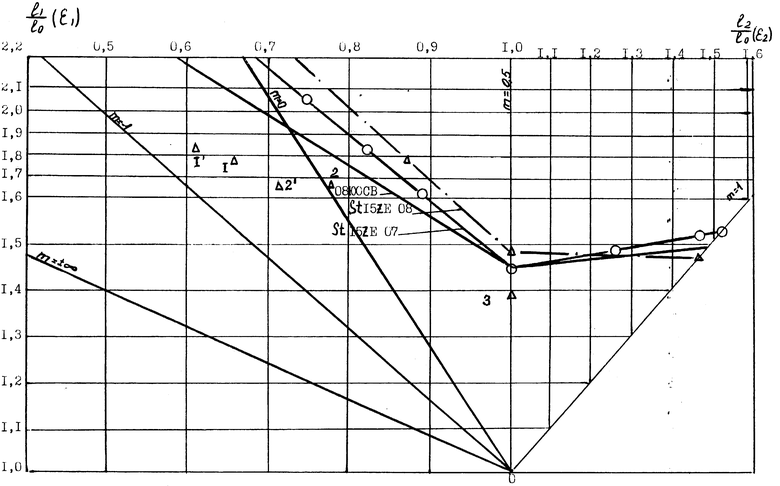

На чертеже изображена диаграмма предельных деформаций материала заготовки.

Способ реализуют следующим образом.

Берут диаграмму предельных деформаций назначенного материала для детали (см. чертеж). В данном случае это сталь St15ZE 7,5/0 фирма "Тиссен" толщиной 0,7-0,8 мм, σ02 162 Н/мм2; σв 278 H/мм2; σ4% 38; R2,0; n 0,2r. Толщина покрытия электроцинком 7,5 мм. Для реализации способа выбрали деталь 2110-6201024/5 "Панель внутренняя задней двери". На внутренней панели двери отмечают три критических участка по деформациям. На заготовке, в области локальных участков, по деформациям наносят координатную сетку электрохимическим путем, диаметр ячейки сетки 7 мм. Растягивают лист в машине одноосного растяжения "Мюллер" по позитиву мастер-модели до появления контура поверхности позитива мастер-модели. Первоначально вытягивают заготовку выколоткой /оправкой/ по углублениям, чьи кромки контактируют с поверхностью растягиваемого листа, до начала потери устойчивости появления гофрообразования. Освобождают лист от растяжения и снимают его с позитивом мастер-модели до потери устойчивости. Схема нагружения при гофрообразовании - растяжение со сжатием, с преобладанием сжатия. А по напряжениям это тангенциально-сжимающие напряжения. Для предотвращения тангенциально-сжимающих напряжений лист растягивают в направлении, перпендикулярном гофре. Удары наносят выколоткой по касательной к поверхности листа в направлении, перпендикулярном гофре, растягивают и выправляют гофры, после этого продолжают вытяжку выколоткой.

При схеме нагружения растяжение со сжатием с преобладанием растяжения образуются тангенциально-растягивающие напряжения на выступающем радиусном участке по контуру детали в плане и для предотвращения тангенциально-растягивающих напряжений привлекают для вытяжки как можно большую площадь листа, удары наносят поочередно с правой и левой сторон радиусного участка по касательной до незначительного подъема листа от позитива мастер-модели, затем вытягивают выколоткой /оправкой/ до плотного прилегания листа. Описанная схема вытяжки выколоткой имитирует вытяжку в штампе, что подтверждают деформации на отштампованной правой внутренней панели двери.

По окончании вытяжки выколоткой детали замеряют деформации в критических точках и наносят на ДПД. Для сравнения на диаграмму наносят предельную кривую автолиста из стали 08Ю ОСВ толщиной 0,8 мм.

Из анализа ДПД видно, что деформации в критических точках внутренней панели ниже предельных и имеют запас пластичности как для стали 08Ю, так и для стали St 15ZE 0,7 мм толщины. И, как следствие, деталь внутренних панелей задних дверей нужно изготавливать из стали толщиной 0,7 мм марки 15 ZE 7,5/0 фирмы "Тиссен".

Изобретение имеет экономический эффект, снижение нормы расхода на 1 автомобиль 5,58 кг, а снижение веса 2,35 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТУРА ЗАГОТОВКИ ДЛЯ ПОСЛЕДУЮЩЕЙ ВЫТЯЖКИ | 1994 |

|

RU2090285C1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| СПОСОБ ВЫТЯЖКИ РАЗНОТОЛЩИННОЙ СВАРНОЙ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2149728C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШТАМПУЕМОСТИ ТОНКОЛИСТОВОГО ХОЛОДНОКАТАНОГО ПРОКАТА МЕТАЛЛА ДЛЯ ТРУДНОШТАМПУЕМЫХ ДЕТАЛЕЙ | 1997 |

|

RU2133461C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 1996 |

|

RU2133460C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

Использование: изобретение относится к обработке металлов давлением и позволяет выбирать толщину и материал заготовки для штамповки кузовных деталей автомобиля. Сущность: выбор толщины и материала заготовки производят путем определения запаса пластичности по диаграмме предельных деформаций в критических точках на локальных участках детали в процессе вытяжки деталей. Вытяжка детали производится обтягиванием заготовки по мастер-модели в несколько стадий, на первой из которых заготовка закреплена в машине растяжения, на второй заготовку вытягивают по углублениям мастер-модели до момента начала гофрообразования и расправляют гофры. Затем заготовку закрепляют на мастер-модели и вытягивают оправкой, при этом для предотвращения гофрообразования удары оправкой наносят поочередно с обеих сторон радиусной линии перегиба по касательной к поверхности заготовки до появления зазора между заготовкой и мастер-моделью, после чего вытягивают заготовку до полного прилегания ее поверхности к мастер-модели. 1 ил.

Способ выбора толщины и материала заготовки для изготовления деталей, включающий построение диаграммы предельных деформаций, нанесение координатной сетки на заготовку, вытяжку и определение значений максимальных деформаций в опасных местах в процессе этой вытяжки, нанесение их на диаграмму предельных деформаций и определение запаса пластичности и, учитывая последнее, назначение толщины и материала заготовки, отличающийся тем, что в процессе вытяжки заготовку закрепляют в машине растяжения и обтягивают по поверхности мастер-модели, затем оправкой вытягивают заготовку по углублениям мастер-модели, кромки которых контактируют с поверхностью заготовки до момента начала гофрообразования, при этом удары по заготовке наносят по касательной к поверхности листа и расправляют гофры, растягивая их в перпендикулярном направлении, после чего освобождают лист от растяжения в машине, закрепляют его на мастер-модели и вытягивают оправкой основную поверхность заготовки до гофрообразования, а для предотвращения тангенциально-растягивающих напряжений удары оправкой наносят поочередно с обеих сторон радиусной линии перегиба по касательной к ней до момента появления зазора между заготовкой и поверхностью мастер-модели, после чего вытягивают заготовку до полного прилегания ее поверхности к мастер-модели.

| Осипов А.Ф | |||

| Внедрение сталей повышенной прочности в производстве деталей автомобилей | |||

| Кузнечно-штамповочное производство | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-10—Подача