Изобретение относится к способам получения пористого аморфного алюминия и может быть использовано в керамической промышленности, производстве катализаторов и сорбентов, композиционных материалов с использованием в качестве наполнителя порошка оксида алюминия нанометровых размеров, а также в производстве теплоизоляторов.

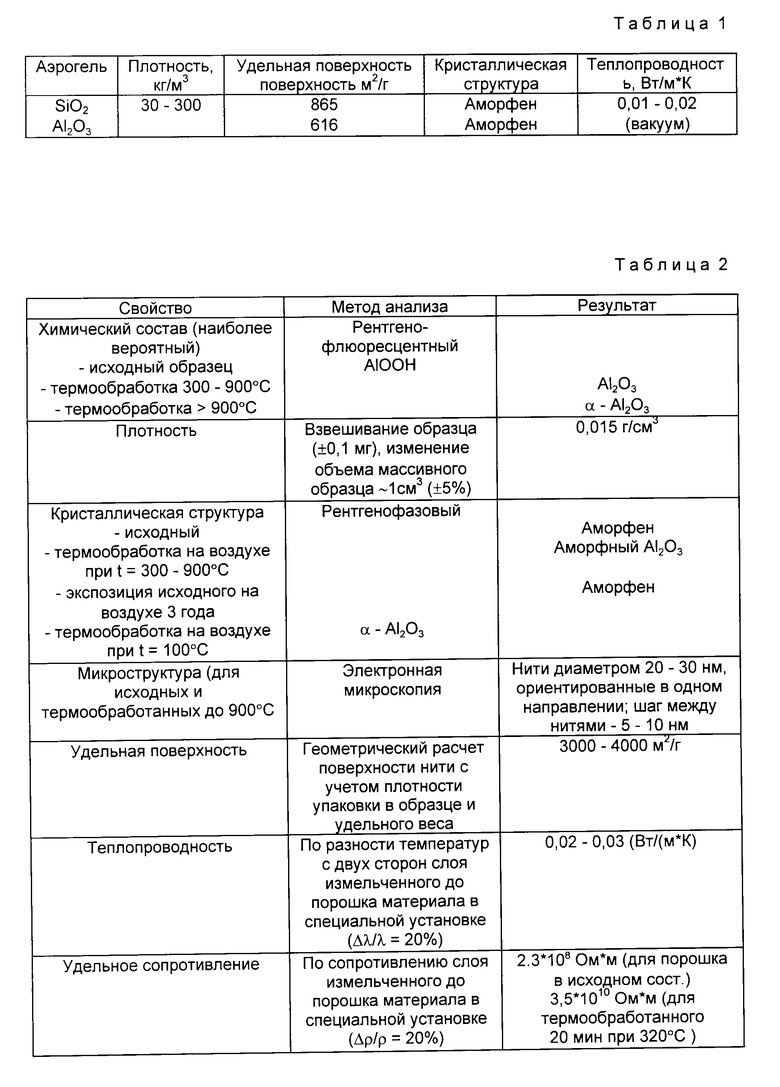

Известен способ получения аэрогеля оксида алюминия, заключающийся в проведении реакции синтеза аморфного гидрата оксида алюминия путем осаждения коллоидной гидроокиси алюминия из растворов солей, например, нитрата или сульфата алюминия и аммиака, промывке полученного гидрогеля дистиллированной водой, замене воды на органические растворители и высушивании при сверхкритических условиях. Значения сверхкритических параметров температуры и давления зависят от используемых органических растворителей и находятся ав пределах Pкр. 5-15 МПа, tкр.=200-300oC. Основная цель высушивания при сверхкритических условиях минимизировать силы поверхностного натяжения в порах геля. При температуре выше критической жидкость и газ неразличимы и между ними не существует поверхности раздела. При этом давление в системе достигает критической величины. В результате оксид металла сохраняет ажурную структуру, характерную для коллоидных систем с нанометровыми структурными составляющими. Для поддержания сверхкритических параметров процесс высушивания проводят в специальных автоклавах. Описанным способом получают аэрогели оксидов различных металлов. В табл. 1 приведены некоторые характеристики получаемых аэрогелей, в том числе и аэрогеля оксида алюминия.

Известный способ имеет недостатки, главными из которых являются использование сверхкритических давлений и вредных химических веществ солевых растворов и органических растворителей (алколяты, фреон, жидкая двуокись углерода).

Перед авторами стояла задача разработки способа получения аэрогеля оксида алюминия, свободного от указанных недостатков. Поставленная задача решается тем, что реакцию синтеза аморфного гидрата оксида алюминия проводят путем обработки Ga-Al расплава с концентрацией алюминия (1-5)•10-3 мас% газовой смесью на основе инертного или малоактивного газа (азота), с водяным паром с концентрацией 2-30 об. при температуре 50-120oC без доступа воздуха в течение 2-100 ч, а термообработку проводят на воздухе при температуре от 300 до 900oC. В указанном диапазоне концентраций алюминия в галлии на поверхности расплава формируется тонкий (до нескольких микрометров) слой, обогащенный алюминием, который при взаимодействии с водяным паром селективно окисляется с образованием аморфного гидрата оксида алюминия состава AlOOH. При обработке указанной газовой смесью сплава с более высоким содержанием алюминия на поверхности металла формируется желеобразный губчатый металлический слой толщиной до 1-3 см, активно поглощающий влагу, который медленно окисляется до получения мелкодисперсного серого порошка на основе гидроокиси галлия с примесью алюминия. Синтез аэрогеля при этом происходит на последней стадии окисления, когда весь губчатый слой превратился в серый порошок, а содержание алюминия в сплаве достигло указанных пределов. Скорость окисления на этой стадии процесса значительно превосходит скорость окисления основы. Получаемый в этом случае аэрогель оказывается "припудренным" серым порошком гидроксида галлия. При концентрации водяного пара в смеси с инертным газом выше 30% происходит окисление галлия до стабильности оксида Ga2O3. При концентрации водяного пара менее 2 об. образование аэрогеля не наблюдалось. В температурном диапазоне выше указанного также происходит в основном реакция окисления галлия до Ga2O3. При более низких температурах образования аэрогеля не наблюдали. В зависимости от концентрации подаваемого водяного пара процесс формирования аэрогеля происходит с различной интенсивностью: до 100 ч при содержании водяного пара около 2 об. и за 2-3 ч при содержании пара 30 об. При проведении процесса на воздухе происходит интенсивное окисление галлия, процесса формирования аэрогеля не наблюдается. Последующая термообработка аморфного гидрата оксида алюминия на воздухе необходима для дегидратации связанной влаги и получения продукта с заданным влагосодержанием (например, γ -Al2O3, содержащей 1 мас. воды). Термообработка при температуре менее 300oС практически невлияет на элементный состав исходного аэрогеля. Термообработка при температуре более 900oC приводит к кристаллизационным процессам в аморфном оксиде и частичному укрупнению микроструктуры.

Пример. 20 кг Ga-Al сплава с содержанием алюминия 5•10-3 мас. поместили в реакционную емкость, загерметизировали, отвакуумировали и заполнили аргоном.

200 мл дистиллированной воды залили в увлажнитель газа, загерметизировали и воздушную атмосферу заменили на аргон. С помощью электрических нагревателей расплавили сплав и довели его температуру до 90±5oC, а температуру газовых трактов между увлажнителем газа и реакционной емкостью до 120oC для предотвращения конденсации влаги.

Аргон из баллона после предварительной очистки подавали в увлажнитель газа, где он, поступая под уровень воды, насыщался парами влаги до концентрации, соответствующей насыщенному пару при заданной температуре увлажнителя. Газовая смесь Ar-H2O поступала через барботажное устройство в реакционную емкость. В режиме барботажа газовой смеси температуру увлажнителя поднимали до 80±5oC что соответствовало влагосодержанию приблизительно 20-30 об. В процессе нагрева увлажнителя наблюдали изменение содержания водорода в сбрасываемом после реакции газе от 0,3 до приблизительно 20 об. Достигнутый уровень содержания водорода наблюдался в течении приблизительно 2 ч, после чего упал до значений 0,1 0,2 об. и более не возрастал несмотря на поддерживаемое высокое влагосодержание. В отобранных пробах металла содержание алюминия снизилось до значений <1•10-4 мас. При проведении ревизии реакционной емкости были обнаружены на поверхности металла массивные хлопьевидные слегка опалесцирующие образования белого цвета. После их извлечения из реакционной емкости полученный материал был разделен на несколько частей для проведения различных анализов и термических испытаний. Термические испытания проводились путем отжига на воздухе при температурах 200, 300, 400, 500, 600, 700, 800, 900 и 1000oC в течение 5 ч.

Исходный и термообработанные образцы подверглись рентгеноструктурным и электронномикроскопическим исследованиям. Кроме того, исходные образцы подвергались теплофизическим испытаниям на воздухе и в вакууме. Исходные образцы и термообработанные на воздухе при 300oC в течение 20 мин подвергались электрофизическим испытаниям. Исходные образцы были также подвергнуты элементному анализу рентгенофлюоресцентным методом. Кроме того была измерена плотность полученного материала. Значение плотности в совокупности с известной микроструктурой (фотография X 50 000) позволили оценить удельную поверхность полученного материала. Результаты исследования свойств полученных образцов приведены в табл. 2.

Сравнение свойств описанных в литературе аэрогелей оксидов металлов и полученных нами образцов дает все основания для отнесения их к классу аэрогелей.

Использование: при получении пористого аморфного оксида алюминия. Сущность: расплав галлий-алюминий с концентрацией алюминия (1-5)•10-3 мас. % подвергают обработке газовой смесью на основе инертного или малоактивного газа с водяным паром с концентрацией пара 1-30 об.% при температуре 50-120oC в течение 2-100 ч. Полученный при этом аморфный гидрат оксида алюминия подвергают термообработке на воздухе при температуре 300-900oC. 2 табл.

Способ получения аэрогеля оксида алюминия, включающий проведение реакции синтеза аморфного гидрата оксида алюминия и его термообработку, отличающийся тем, что синтез гидрата оксида алюминия ведут в герметичной емкости путем обработки расплава галлий алюминий с концентрацией алюминия (1 - 5)•10-3 мас. газовой смесью на основе инертного или малоактивного газа с водяным паром с концентрацией пара 1 30 об. при 50 120oС в течение 2 100 ч, а термообработку проводят на воздухе при 300 900oС.

| Фрике И | |||

| Аэрогели | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1997-10-10—Публикация

1995-12-19—Подача