Изобретение относится к способу окисления аммиака с использованием оксидного катализатора сотовой структуры и способу приготовления катализатора.

Проведение процесса окисления аммиака на двухступенчатом катализаторе, в котором первой ступенью являются сетки из платиноидных металлов, а второй - оксидный катализатор, является перспективным? так как позволяет существенно снизить загрузку платиноидного катализатора и уменьшить безвозвратные потери платины.

Известен способ окисления аммиака в оксид азота (II) в агрегатах при атмосферном давлении с использованием в качестве катализатора второй ступени оксидного железохромового катализатора, а в агрегатах под давлением - железоалюминиевого катализатора и катализаторов, содержащих оксиды железа, хрома, стронция и циркония.

Катализаторы характеризуются удельной поверхностью 15-50 м2/г и изготавливаются в виде таблеток с размером 4-6 мм. На железохромовом катализаторе при концентрации аммиака 10,5-11,3% и температуре 800oC степень конверсии аммиака составила 93,3-98,4%; на железоалюминиевом катализаторе при температуре 890-900oC степень конверсии аммиака за пробег в среднем составляет 94,4%, что практически совпадает со степенью конверсии на платиноидном катализаторе (сплав N 5) (Атрощенко В.И. Катализаторы в азотной промышленности. Харьков, 1977, с. 41).

В настоящее время практически во всех промышленных агрегатах процесс окисления аммиака проводят при повышенном давлении. Основным недостатком этого способа окисления аммиака является использование катализатора в виде таблеток, что существенно увеличивает гидравлическое сопротивление, усложняет загрузку и выгрузку оксидного катализатора.

Известно окисление аммиака с оксидным Fe-Mg-Al катализатором второй ступени, который готовят распылением в плазму водного раствора железосодержащего сырья, нитрата магния и гидроксида алюминия, с последующим таблетированием полученного продукта и термообработкой при 800oC. При атмосферном давлении при температуре 800-900oC степень конверсии аммиака на этом катализаторе составляет 95,8-96,8% (авторское свидетельство СССР N 1541833, 1995).

Известен двухступенчатый способ окисления аммиака с применением катализатора второй ступени состава (вес.%): 0,1-1,5% V2O5, 2-3,5% CeO2, Fe2O3 - остальное, на котором в области температур 900-930oC при атмосферном давлении степень конверсии аммиака составляет 89-92%. Катализатор готовят смешением раствора оксалата ванадила с растворами нитратов железа и церия, упариванием, термообработкой при 400oC, таблетированием и повторной термообработкой при температуре 700oC (авторское свидетельство СССР N 1383563, 1995).

Окисление аммиака может быть проведено с использованием таблетированного оксидного катализатора, содержащего оксиды галлия, церия и железа. Степень конверсии аммиака при температуре 850-900oC на этом катализаторе сравнительно не высока и составляет при атмосферном давлении 92,2-93,6% (авторское свидетельство СССР N 856540, 1979).

Основным недостатком описанных способов является низкая степень конверсии аммиака, использование таблетированных катализаторов и проведение процесса только при атмосферном давлении.

В авторском свидетельстве СССР N 771958, 1995 описано окисление аммиака на двухступенчатом оксидном катализаторе, содержащем оксиды железа, магния и алюминия в количестве: 0,3-1,7 MgO, 19,6-20% Al2O3 и Fe2O3 - остальное (лучше 0,5% MgO, 20% Al2O3, Fe2O3 - остальное). Катализатор изготавливают в виде таблеток. Он характеризуется достаточно высокой механической прочностью и термостабильностью. В лабораторных условиях при наличии одной платиновой сетки и слоя таблетированного катализатора высотой 50 мм в интервале температур 850-920oC степень конверсии аммиака составляет 98,1-98,7%. В промышленном аппарате под давлением 7,3 ата, содержащем 7 платиновых сеток, степень конверсии аммиака составила 94-95,2%.

Способ приготовления этого катализатора заключается в смешении при 170-250oC азотнокислых солей железа, алюминия и магния с последующей сушкой массы, дроблением, таблетированием и прокаливанием при температуре 550-600oC. Основной недостаток этого способа - использование таблетированного катализатора, что затрудняет проведение процесса.

Наиболее близким по технической сущности и достигаемому результату является способ окисления аммиака на оксидном катализаторе сотовой структуры состава (вес.%): 58,9-69,2% Fe2O3, 14,83-17,4% Al2O3, 0,37-0,4% MgO, 13,0-25,9% кордиерит и способ его приготовления, состоящий в измельчении с помощью шаров смеси оксида железа, нитратов алюминия, магния и воды в течение 1 часа при комнатной температуре, затем при температуре 400oC, смешении полученной массы с петролатумом, олеиновой кислотой, этиловым спиртом и кордиеритом в массовом соотношении 1: (0,15-0,3): (0,02-0,04): (0,12-0,15): (0,15-0,35), формованием экструзией в сотовые структуры и прокаливанием при температуре 850-1100oC. С использованием этих катализаторов при 850oC, объемной скорости 17000 ч-1, концентрации аммиака в воздухе 10,5 об.% степень конверсии аммиака составляет 98,3-98,6% (авторское свидетельство СССР N 1676142, 1995).

К недостаткам этого способа следует отнести проведения процесса окисления аммиака только при атмосферном давлении и сложность способа синтеза катализатора сотовой структуры.

Целью предлагаемого изобретения является промышленно применимый способ окисления аммиака при температуре 850-900oC с использованием оксидного катализатора сотовой структуры и способ приготовления этого катализатора.

Для достижения указанной цели предложено проведение процесса окисления аммиака при температуре 850-900oC с использованием многокомпонентного оксидного катализатора, содержащего оксиды переходных, щелочноземельных, редкоземельных элементов и оксиды кремния и алюминия состава, (вес.%): 25-40% MnO2, 1-15% Fe2O3, 15-20% CeO2, 5-15% La2O3, 0,1-0,5% SrO, 0,1-1% MgO, 0,1-0,5% BaO, 1,0-1,5 SiO2, Al2O3 - остальное до 100%.

Этот катализатор изготавливают в виде сотовой структуры путем смешения, диспергирования и экструзии смеси исходных компонентов, в которой массовое соотношение порошка катализатора, уксусной кислоты, воды, этиленгликоля и каолиновой ваты составляет 1: (0,042-0,044): (0,21-0,23): (0,014-0,016): (0,055-0,062).

Отличительными признаками предлагаемого способа окисления аммиака при температуре 850-900oC с использованием оксидного катализатора сотовой структуры и способа его приготовления являются:

1. Химический состав оксидного катализатора, включающий, вес.%: 25-40% MnO2, 1-15% Fe2O3, 15-20% CeO2, 5-15% La2O3, 0,1-0,5% SrO, 0,1-1% MgO, 0,1-0,5% BaO, 1,0-1,5% SiO2, Al2O3 - остальное до 100%.

2. Способ приготовления катализатора сотовой структуры по п.1, заключающийся в смешении элементов, входящих в состав катализатора: Mn, Fe, La, Sr, Mg, Ba, Al в виде индивидуальных оксидов либо оксидных соединений, содержащих их смеси, либо гидроксидов или солей с последующей сушкой, диспергированием в планетарной мельнице до размера частиц 1-5 мкм, смешением с уксусной кислотой, водой, этиленгликолем и каолиновой ватой в массовом соотношении 1: (0,042-0,044):(0,21-0,23):(0,014-0,016):(0,055-0,062), формованием в виде сотовой структуры заданного размера сушкой на воздухе затем в сушильном шкафу при 110oC и прокаливанием на воздухе при 850-900oC.

Существенными отличительными признаками является то, что неизвестен способ окисления аммиака при температуре 850-900oC с использованием оксидного катализатора описанного состава, изготовленного в виде сотовых структур и обеспечивающего высокую степень конверсии аммиака. Не известны также способы приготовления таких катализаторов в виде сотовых структур путем диспергирования смеси каталитически активной композиции до указанного размера частиц и добавлением к массе перед формованием вышеуказанных реагентов в определенном соотношении.

Образцы испытывали в установке окисления аммиака при атмосферном давлении и нагрузке аммиачно-воздушной смеси 1100 л/час и температуре 850-900oC. Первой ступенью служила сетка из сплава N 5 (81% Pt, 15% Pd, 3,5% Rh, 0,5% Ru, %, вес.), второй - оксидный катализатор. Активность характеризовали степенью конверсии аммиака, X%. Один из катализаторов оптимального состава был охарактеризован в промышленном агрегате при повышенном давлении. Условия испытания приведены ниже.

Пример 1. Для приготовления 1 кг катализатора состава 28,0% MnO2, 3,0% Fe2O3, 15,0% CeO2, 7,0% La2O3, 0,5% SrO, 0,5% MgO, 0,1% BaO, 1,2% SiO2, 44,7% Al2O3 - 280 г MnO2, 30 г Fe2O3, 150 г CeO2 70 г La2O3, 5 г SrO, 5 г MgO, 1 г BaO, 400,4 г Al2O3 тщательно перемешивают и диспергируют в планетарной мельнице до размера частиц 1-3 мкм, после чего смешивают с 220 г воды, 44,1 г уксусной кислоты, 58,8 г каолиновой ваты состава: 2Al2O3•SiO2•2H2O, 14 мл этиленгликоля и перемешивают в течение 30-40 минут до образования однородной пластичной массы, в которой массовое соотношение порошка катализатора, уксусной кислоты, воды, этиленгликоля и каолиновой ваты составляет 1: 0,044:0,22:0,015:0,059. Полученную массу формуют в виде сотовой структуры, сушат на воздухе, затем в сушильном шкафу при 110oC, прокаливают на воздухе при 900oC в течение 6 часов. Степень конверсии аммиака на этом катализаторе при 850oC составила 98,7%, при 900oC - 98,5%. Механическая прочность блока на раздавливание по образующей - 25 кг/см2.

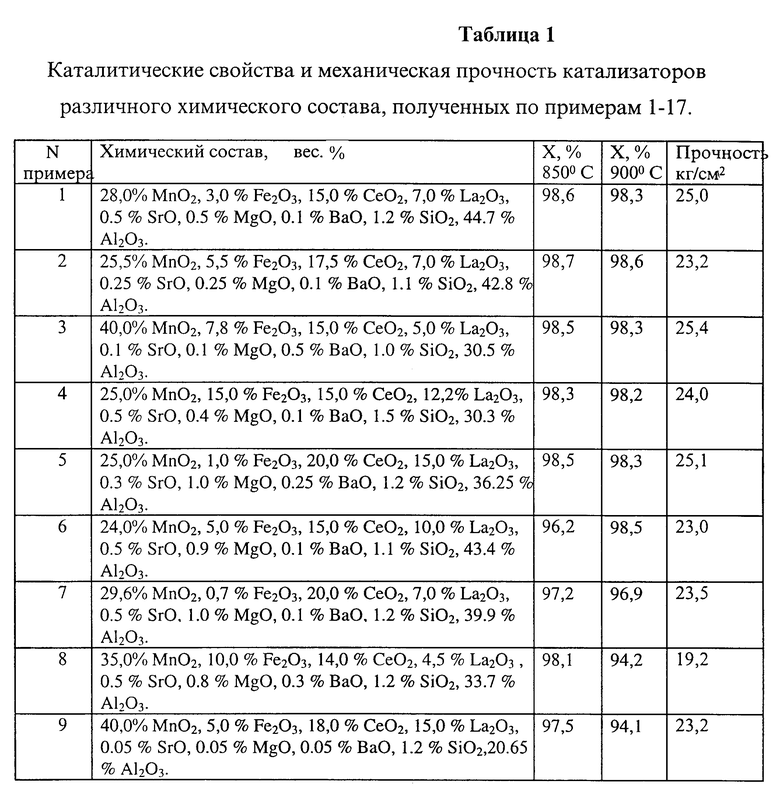

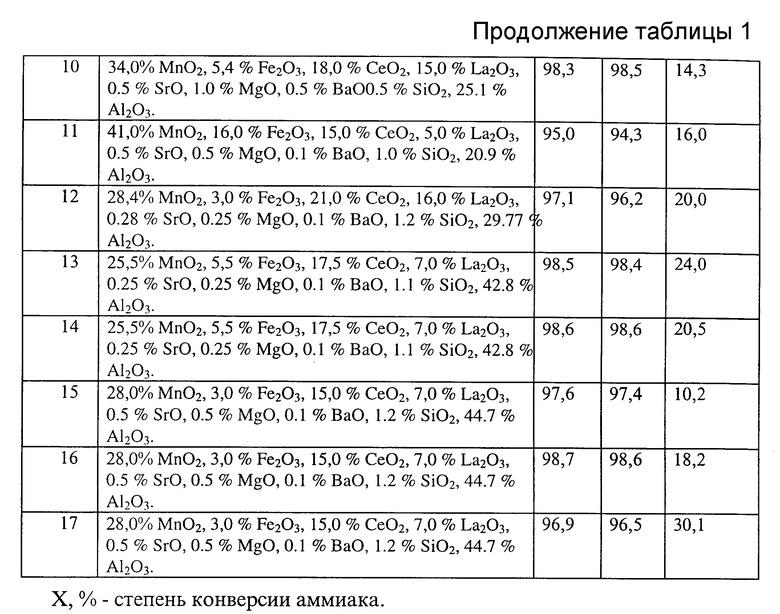

Другие примеры, представляющие сущность данного изобретения, приведены в таблице 1.

Примеры 1-12 иллюстрируют способ окисления аммиака с использованием оксидных катализаторов разного химического состава, приготовленных по примеру 1. В таблице также приведены термическая стабильность и механическая прочность катализаторов разного химического состава. Примеры 13-17 иллюстрируют способ приготовления катализатора.

При уменьшении содержания марганца и железа соответственно до 24% MnO2 и 0,7% Fe2O3 происходит снижение степени конверсии аммиака и снижение термостабильности (примеры 6, 7). Уменьшение концентрации лантана и церия до 4,5% La2O3 и 14,0% CeO2 приводит к снижению термостабильности и уменьшению механической прочности (пример 8). Снижение концентрации щелочноземельных элементов SrO, MgO и BaO до 0,05% также приводит к снижению термостабильности и незначительному снижению степени конверсии аммиака (пример 9). Увеличение содержания диоксида марганца до 41,0% и оксида железа до 16,0% также приводит к снижению степени конверсии и снижению механической прочности (пример 11). Увеличение содержания La2O3 до 16% и CeO2 до 21% приводит к снижению активности. Лучшие результаты достигаются на катализаторах состава, вес.%: 25-40% MnO2, 1-15% Fe2O3, 15-20% CeO2, 5-15 La2O3, 0,1-0,5% SrO, 0,1-1% MgO, 0,1-0,5% BaO, 1,0-1,5% SiO2, Al2O3 - остальное до 100% (примеры 1-5).

Пример 13. В примере 13 химический состав катализатора аналогичен примеру 2, способ приготовления катализатора аналогичен примеру 1, отличие состоит в том, что при приготовлении катализатора в качестве исходных соединений марганца, железа лантана, бария, магния используют азотнокислые соли, которые растворяют в воде, и смешивают с оксидом церия и гидроксидом стронция с последующим упариванием смеси до сухого состояния и далее катализатор готовят аналогично примеру 1.

Пример 14. Химический состав катализатора аналогичен примеру 2, способ приготовления катализатора аналогичен примеру 1, отличие состоит в том, что в качестве исходных соединений железа, марганца, стронция лантана и стронция используют хлориды, магний и барий используют в виде нитратов, кремний и алюминий вводят аналогично примеру 1. Водный раствор исходных компонентов марганца, железа, церия, лантана, стронция, бария и магния упаривают на водяной бане, осадок, затем диспергируют в планетарной мельнице и смешивают с остальными компонентами аналогично примеру 1.

Пример 15. Химический состав катализатора и способ приготовления аналогичны примеру 1, отличие состоит в том, что смесь оксидов марганца, железа, церия, лантана, стронция, магния и бария диспергируют в планетарной мельнице до размера частиц 6-8 мкм.

Пример 16. Химический состав катализатора и способ приготовления аналогичны примеру 1, отличие состоит в том, что готовый катализатор прокаливают при 840oC.

Пример 17. Химический состав катализатора и способ приготовления аналогичны примеру 1, отличие состоит в том, что готовый катализатор прокаливают при 920oC.

Примеры 13 и 14 демонстрируют возможность использования в качестве исходных соединений марганца, железа, лантана, магния, стронция и бария азотнокислых, хлористых солей или гидроксидов.

Пример 15 демонстрирует, что диспергирование исходных компонентов до размера частиц более 5 мкм приводит к снижению активности катализатора и снижению механической прочности. Уменьшение размера частиц менее 1 мкм нецелесообразно вследствие вторичной агрегации частиц.

Примеры 16-17 демонстрируют, что температурный интервал 850-900oC при прокаливании смеси исходных веществ является наиболее оптимальным. При прокаливании готового катализатора при температуре ниже 850oC не происходит образования активных фаз, что сказывается на снижении степени конверсии аммиака. Увеличение температуры прокаливания готового катализатора выше 900oC приводит к снижению удельной поверхности с 20 до 10 м2/г, что также сказывается на снижении степени конверсии аммиака.

Смешение порошка катализатора с уксусной кислотой, водой, каолиновой ватой и этиленгликолем при содержаниях отличном от указанных в изобретении пределах приводит к тому, что катализаторная масса не пластична, трудно формуется, а получаемый катализатор обладает низкой механической прочностью. Отсутствие стадии сушки сформованного катализатора приводит к растрескиванию изделия при термообработке.

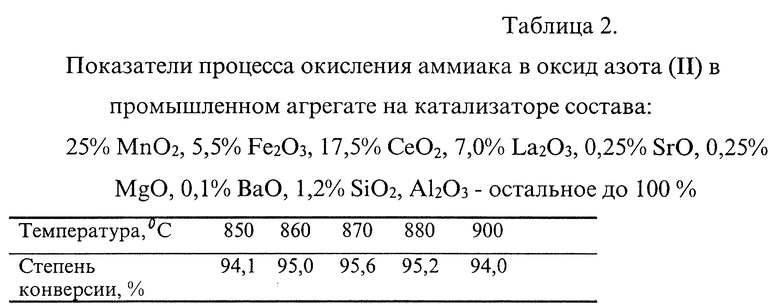

Катализатор состава (вес. %): 25% MnO2, 5,5% Fе2O3, 17,5% CeO2, 7,0% La2O3, 0,25% SrO, 0,25% MgO, 0,1% BaO, 1,2% SiO2, Al2O3 - остальное, приготовленный по примеру 1, был испытан в промышленном агрегате окисления аммиака при давлении 7,3 ата. Концентрация аммиака составляла 9,08-9,36%, нагрузка по аммиаку 5600-6000 м3/час и температура 850-900oC. Катализатор в количестве 100 дм3, изготовленный в виде четырехугольных блоков сотовой структуры с размером площади основания 70х70 мм и высотой 50 мм и толщиной стенки 2 мм и количеством отверстий 100, был уложен в один ряд по всему сечению аппарата на нихромовую сетку, покрывающую колосники, а на него пакет платиноидного катализатора, представляющего собой сплав N 5. При этом степень конверсии аммиака составила 94,1-95,6%, что на 3% превышало степень конверсии на чистом платиноидном катализаторе в данных условиях.

Во время эксплуатации катализатора в течение 11 месяцев он сохранил высокую начальную активность и механическую прочность (таблица 2). Относительные безвозвратные потери платиноидов составили 0,12 г/т кислоты.

Из таблиц 1 и 2 видно, что описанный в изобретении способ окисления аммиака при температуре 850-900oC с использованием оксидных катализаторах предложенного состава обеспечивает высокую степень конверсии аммиака, достигающую 98,6-98,7% при атмосферном давлении и 95,6% при повышенном давлении. Использование катализаторов сотовой структуры существенно упрощает эксплуатацию процесса и снижает их истираемость. Предложенный в изобретении способ приготовления катализатора значительно упрощает процедуру синтеза катализатора и, кроме того, позволяет готовить катализатор на существующем промышленном оборудовании.

Изобретение является промышленно применимым, так как может быть использовано на химических предприятиях для окисления аммиака в оксид азота (II) при производстве азотной кислоты в промышленных масштабах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2024 |

|

RU2831773C1 |

| НЕПЛАТИНОВЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА В ПРОИЗВОДСТВЕ АЗОТНОЙ КИСЛОТЫ | 2024 |

|

RU2828782C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ МОЛЕКУЛЯРНОГО АЗОТА | 1997 |

|

RU2131398C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214305C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА, ОБОГАЩЕННЫЙ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1994 |

|

RU2092240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛОМАТЕРИАЛА ИЗ РЕДКОМЕТАЛЬНЫХ РУД | 2013 |

|

RU2533511C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2212934C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| МНОГОСЛОЙНЫЙ СМЕШАННЫЙ ОКСИДНЫЙ КАТАЛИЗАТОР, НАНЕСЕННЫЙ НА НОСИТЕЛЬ, ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА | 2020 |

|

RU2783516C1 |

Изобретение используется в каталитической химии, в частности в окислении аммиака до оксида азота (II) на двухступенчатом оксидном катализаторе сотовой структуры. Описывается способ окисления аммиака с использованием каталитической оксидной композиции, изготовленной в виде сотовых структур состава, вес. %: 25-40 MnO2; 1-15 Fe2O3; 15-20 CeO; 5-15 La2O3; 0,1-0,5 SrO; 0,1-1 MgO; 0,1-0,5 BaO; 1,0-1,5 SiO2; Al2O3 - остальное. Описываются составы формулы I, которые получают смешением компонентов в виде индивидуальных оксидов либо их смеси, гидроксидов либо растворов солей с последующим диспергированием, смешением с уксусной кислотой, водой, этиленгликолем и каолиновой ватой в массовом соотношении 1: (0,042-0,044): (0,21-0,23): (0,014-0,016): (0,055-0,062), формованием экструзией, сушкой и термообработкой при 850-900oC. При атмосферном давлении степень конверсии аммиака составляет 98,7%, в промышленном агрегате под давлением - 94,0-95,6 %. Преимуществом данного изобретения является его промышленная применимость и упрощение процесса. 2 c.п. ф-лы, 2 табл.

MnO2 - 25 - 40

Fe2O3 - 1 - 15

CeO2 - 15-20

Za2O3 - 5 - 15

SrO - 0,1 - 0,5

MgO - 0,1- 1,0

BaO - 0,1 - 0,5

SiO2 - 1,0 - 1,5

Al2O3 - Остальное до 100

2. Способ приготовления оксидного катализатора сотовой структуры по п.1 для окисления аммиака до оксида азота (II), заключающийся в смешении исходных компонентов, диспергировании в планетарной мельнице до размера частиц 1-5 мкм, смешивании с уксусной кислотой, водой, этиленгликолем и каолиновой ватой в массовом соотношении 1 : (0,042-0,044) : (0,21-0,23) : (0,014-0,016) : (0,055-0,062), сушке на воздухе и при 110oC и прокаливании при 850-900oC.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1990 |

|

SU1676142A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ВТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА | 1988 |

|

SU1541833A1 |

| Система связи с асинхронной дельта-модуляцией | 1989 |

|

SU1624695A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1986 |

|

SU1383563A1 |

| GB 1364001 A, 21.08.74 | |||

| УСТРОЙСТВО для КОНТРОЛЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU384563A1 |

| Устройство для управления процессом термообезмасливания парафина | 1972 |

|

SU562567A1 |

Даты

1999-03-10—Публикация

1997-08-13—Подача