Изобретение относится к области металлургии, конкретнее к производству листовой стали, и может быть использовано при изготовлении горячекатаных листов из малоуглеродистой или малоуглеродистой низколегированной стали, предназначенных для холодного деформирования глубокой вытяжкой, выдавливанием и т.д.

Известен способ производства листовой стали для глубокой вытяжки, включающий горячую прокатку, ускоренное охлаждение, смотку полосы в рулон, размотку рулона, порезку его на листы и нормализацию, которую проводят в два этапа: сначала при температуре Ас3+(30-50)°С, затем в интервале между критическими точками Ас1 и Ас3. В результате получают металл со структурой, благоприятной для последующего холодного деформирования с глубокой вытяжкой при одновременном повышении производительности процесса термической обработки и снижении энергозатрат (Патент РФ №2133284, МПК C 21 D 8/04, опубл. 20.07.1999 г.).

В рассмотренном способе горячей прокатки стальной полосы деформация заготовки происходит с удлинением в одном направлении - вдоль полосы, вследствие чего в малоуглеродистой и малоуглеродистой низколегированной стали формируется строчечное распределение неметаллических включений и, как правило, строчечная феррито-перлитная структура, что приводит к значительному снижению пластичности стального листа в направлении поперек прокатки.

Наиболее близким аналогом является способ производства толстых стальных листов, включающий получение сляба из слитка горячей пластической деформацией и последующую горячую прокатку, состоящую из трех стадий. В первой стадии слябы прокатывают вдоль оси для выравнивания толщины. Во второй стадии после выравнивания, после первых 2-4 проходов, сляб поворачивают на 90° и прокатывают поперек его длины для получения необходимой ширины листа. В третьей стадии прокатки раскат снова поворачивают на 90° и прокатывают его для получения необходимой толщины и длины. Такой способ прокатки уменьшает анизотропность и улучшает механические и технологические свойства листовой стали в поперечном направлении. Для улучшения механических свойств и повышения штампуемости листы из малоуглеродистой стали подвергают закалке с высоким отпуском (Н.И.Шефтель. “Технология производства проката.” М.: “Металлургия”, 1976 г. с.38-49; 394-398 – прототип).

Недостатком этого способа является отсутствие регламентации степени деформации при прокатке сляба в продольном и поперечном направлениях, что может привести к плохой воспроизводимости размера и формы зерна после горячей прокатки и, как следствие, - к повышенной анизотропии механических свойств листа вдоль и поперек прокатки.

Задача, на решение которой направлено изобретение, заключается в получении горячекатаных листов из малоуглеродистой или малоуглеродистой низколегированной стали с минимальной анизотропностью механических свойств и высокой пластичностью, что позволяет изготавливать из них изделия путем холодной пластической деформации, в том числе глубокой вытяжкой, выдавливанием, обратным прессованием.

Технический результат изобретения состоит в достижении качественных показателей листа, сформулированных в постановке задачи.

Указанный технический результат достигается тем, что в способе производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающем изготовление сляба, горячую прокатку при 1250-1100°С попеременно в продольном и поперечном направлениях, охлаждение, закалку и высокий отпуск, согласно изобретению после первой прокатки сляба проводят охлаждение полученного раската до температуры окружающей среды, после чего раскат нагревают до температуры горячей прокатки и проводят деформацию в направлении, перпендикулярном направлению первой прокатки, при этом степени горячей деформации как в продольном, так и в поперечном направлениях составляют 30-85% и связаны зависимостью 0,5≤γ≤1,5 (1), где γ - отношение степени деформации в продольном направлении к степени деформации в поперечном направлении.

При этом прокатку ведут сначала в продольном, затем в поперечном направлении или сначала - в поперечном, а затем в продольном направлении.

Как вариант, указанный технический результат достигается тем, что в способе производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающем изготовление сляба, горячую прокатку при 1250-1100°С попеременно в продольном и поперечном направлениях, охлаждение, закалку и высокий отпуск, согласно изобретению после первой прокатки сляба проводят охлаждение раската до 500-600°С, после чего раскат нагревают до температуры горячей прокатки и проводят деформацию в направлении, перпендикулярном направлению первой прокатки, при этом степени горячей деформации как в продольном, так и в поперечном направлениях составляют 30-85% и связаны зависимостью (1).

При этом, как и в первом варианте, во втором варианте изобретения прокатку ведут сначала в продольном, затем в поперечном направлении или сначала - в поперечном, а затем в продольном направлении.

По третьему варианту указанный технический результат достигается тем, что в способе производства листового проката из малоуглеродистой или малоуглеродистой низколегированной стали, включающем изготовление сляба, горячую прокатку при 1250-1100°С попеременно в продольном и поперечном направлениях, охлаждение, закалку и высокий отпуск, согласно изобретению после первой прокатки сляба проводят охлаждение раската до 500-600°С, после чего раскат нагревают до температуры горячей прокатки и проводят деформацию раската в две стадии, изменяя ее направление в каждой стадии на 90° по отношению к предыдущей, при этом степени горячей деформации как в продольном, так и в поперечном направлениях составляют 30-85%.

В третьем варианте изобретения направление горячей деформации может быть изменено в следующих последовательностях:

- горячую прокатку сляба ведут в продольном направлении, а горячую прокатку полученного раската - сначала в поперечном, затем в продольном направлении, при этом степени деформации связаны зависимостью 0,5≤γ’≤1,5 (2), где γ’ - отношение суммарной степени деформации сляба и раската в продольном направлении к степени деформации раската в поперечном направлении;

- или горячую прокатку сляба ведут в поперечном направлении, а горячую прокатку раската ведут сначала в продольном, затем в поперечном направлении, при этом степени деформации связаны зависимостью 0,5≤γ’’≤1,5 (3), где γ’’ - отношение степени деформации раската в продольном направлении к суммарной степени деформации сляба и раската в поперечном направлении.

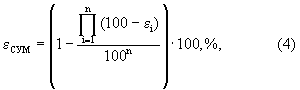

В указанных зависимостях (2) и (3) суммарные степени деформации определяются по формуле:

где  произведение n сомножителей, ε1 - степень деформации на i-той стадии прокатки из числа n прокаток, для которых определяется суммарная степень деформации.

произведение n сомножителей, ε1 - степень деформации на i-той стадии прокатки из числа n прокаток, для которых определяется суммарная степень деформации.

Во всех трех вариантах выполнения изобретения сляб изготавливают или ковкой, или горячей прокаткой, или литьем в изложницы либо на установке непрерывной разливки.

Особенности предложенного способа связаны с реализацией следующих специальных технологических приемов.

При охлаждении раската от температуры конца прокатки сляба, составляющей 920-970°С, до температуры окружающей среды либо до 500-600°С происходит образование феррито-перлитной структуры, наличие которой инициирует дополнительное измельчение аустенита при последующем нагреве раската до температуры второй прокатки и в процессе протекания первичной рекристаллизации при самой прокатке и после ее окончания. Наряду с указанным промежуточное охлаждение до 500-600°С способствует экономии энергии при последующем нагреве до температуры прокатки.

Регламентация деформации в пределах 30-85% обеспечивает измельчение зерна аустенита посредством рекристаллизации в процессе деформации вдоль и поперек относительно оси исходного сляба, а также при охлаждении листов по завершении последней прокатки и, как следствие, получение измельченной феррито-перлитной структуры в готовом листе с равноосным зерном свободного феррита в этой структуре, что способствует достижению изотропности механических свойств листа.

При выполнении соотношений, связывающих величину деформации вдоль и поперек оси исходного сляба, описываемых зависимостями (1), (2), (3), достигается однородность деформации вдоль и поперек, выравнивается распределение неметаллических включений в продольном и поперечном направлениях, устраняется строчечность микроструктуры, что обеспечивает получение после закалки и высокого отпуска изотропного горячекатаного листа, характеризующегося высокой пластичностью.

Ниже приведены примеры реализации предложенного способа.

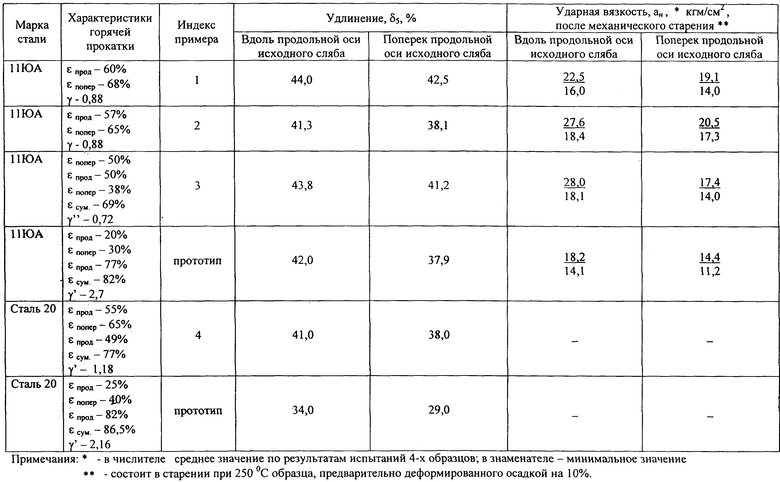

Пример 1. Кованый сляб сечением 140×400 мм из малоуглеродистой низколегированной стали марки 11ЮА, содержащей 0,11% углерода и 0,06% алюминия, после нагрева до 1150°С подвергли прокатке вдоль оси сляба с обжатием 60%. Температура конца прокатки при этом составила 980°С. Полученный раскат разрезали на сутунки. Сутунки охладили на воздухе до температуры 550°С, после чего их нагрели до 1080°С и прокатали в поперечном направлении относительно прокатки исходного сляба на листы толщиной 18 мм с обжатием 68%. Температура конца прокатки листов составила 940°С. При этом отношение степени деформации в продольном направлении к степени деформации в поперечном направлении равно 0,88. Охлажденные до комнатной температуры горячекатаные листы подвергли закалке от температуры 950°С с охлаждением в воде и последующему высокому отпуску в колпаковой печи при 680°С с выдержкой 10 часов, после чего садку металла охладили на воздухе до комнатной температуры. Механические свойства листов, изготовленных последовательными прокатками в продольном и поперечном направлениях, по указанным режимам приведены в таблице в сравнении со свойствами листов, изготовленных тремя последовательными прокатками сляба из стали 11ЮА после предварительного нагрева до 1150°С (прототип). Первая прокатка проводилась в продольном направлении с обжатием 20%, вторая прокатка раската велась в поперечном направлении с обжатием 30% и третья прокатка - в продольном направлении на лист толщиной 18,0 мм со степенью деформации 77%. Суммарная степень продольной деформации при этом равна 82%. Между прокатками специального охлаждения не проводилось. Температура конца прокатки составила 980°С. После охлаждения на воздухе горячекатаные листы были подвергнуты закалке от 950°С в воде и последующему высокому отпуску при 680°С с выдержкой 10 часов. Отношение степени суммарной продольной деформации к степени поперечной деформации, γ’ при этом составило 2,7.

Пример 2. Кованый сляб сечением 140×400 мм из малоуглеродистой низколегированной стали марки 11ЮА после нагрева до 1150°С подвергли прокатке вдоль оси сляба с обжатием 57%. Температура конца прокатки при этом составила 960°С. Полученный раскат разрезали на сутунки. Сутунки охладили на воздухе до комнатной температуры, после чего их нагрели до 1100°С и прокатали в поперечном направлении относительно продольной оси сляба на листы толщиной 21 мм с обжатием 65%. Температура конца прокатки листов составила 960°С. При этом отношение степени деформации в продольном направлении к степени деформации в поперечном направлении γ равно 0,88.

Охлажденные на воздухе до комнатной температуры горячекатаные листы подвергли закалке от температуры 950°С с охлаждением в воде и последующему высокому отпуску при 680°С с выдержкой 10 ч и охлаждением на воздухе до комнатной температуры. Механические свойства листов, изготовленных последовательными прокатками в продольном и поперечном направлениях по приведенным технологическим режимам, приведены в таблице.

Пример 3. Кованый сляб из стали 11ЮА толщиной 120 мм после нагрева до 1150°С прокатали в поперечном направлении с обжатием 50%. Температура конца прокатки составила 980°С. Полученный раскат разрезали на заготовки для дальнейшей прокатки. Заготовки охладили на воздухе до комнатной температуры и после нагрева до 1150°С прокатали в продольном направлении относительно оси исходного сляба с обжатием 50%, после чего повернули на 90° в плоскости прокатки и прокатали в поперечном направлении относительно оси исходного сляба с обжатием 38% на лист толщиной 18,5 мм. Суммарная степень деформации в результате двух прокаток в поперечном направлении ∈сум составила 69%. При этом отношение степени деформации раската в продольном направлении к суммарной степени деформации сляба и раската в поперечном направлении γ’’ составило 0,72. Механические свойства готовых листов после закалки с 950°С в воде и высокого отпуска при 680°С с выдержкой 8 часов и последующим охлаждением на воздухе до комнатной температуры приведены в таблице.

Пример 4. Непрерывнолитой сляб толщиной 150 мм из стали марки 20 после нагрева до 1170°С прокатали с обжатием 55% в продольном направлении. Температура конца прокатки составила 970°С, Полученный раскат разрезали на заготовки и охладили до температуры 600°С. Затем заготовки из раската от предшествующей прокатки нагрели до 1150°С и прокатали в поперечном направлении относительно продольной оси исходного сляба с обжатием 65%, после чего произвели поворот в плоскости прокатки на 90° и прокатали в продольном направлении относительно продольной оси исходного сляба со степенью деформации 49% на листы толщиной 12 мм. Суммарная степень деформации ∈сум от двух прокаток в продольном направлении составила 77%. Отношение суммарной степени деформации в продольном направлении к степени деформации в поперечном направлении γ' равно 1,18. Температура конца прокатки составила 940°С. После охлаждения до комнатной температуры листы нагрели до 900°C и подвергли нормализации и затем - высокому отпуску при 700°С с выдержкой 6 часов; садку охладили под муфелем колпаковой печи до 500°С, после чего муфель сняли и охлаждение продолжили на воздухе до комнатной температуры. Механические свойства листов толщиной 12 мм, изготовленных по описанной выше технологии с двумя продольными прокатками и одной прокаткой в поперечном направлении, приведены в таблице в сравнении с механическими свойствами листов из этой стали, полученных прокаткой непрерывнолитого сляба в продольном направлении с обжатием 25%, затем прокаткой раската в поперечном направлении с обжатием 40% и заключительной прокаткой раската в продольном направлении относительно продольной оси исходного сляба с обжатием 82% (прототип). При этом суммарная степень деформации в продольном направлении ∈сум составила 86%; отношение суммарной степени деформации в продольном направлении к степени деформации в поперечном направлении γ' равно 2,16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА | 2002 |

|

RU2225886C2 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2241769C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2191833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

Изобретение относится к области металлургии, конкретнее к производству листовой стали, и может быть использовано при изготовлении горячекатаных листов из малоуглеродистой или малоуглеродистой низколегированной стали, предназначенных для холодного деформирования глубокой вытяжкой, выдавливанием и т.д. Технический результат изобретения заключается в получении горячекатаных листов из малоуглеродистой или малоуглеродистой низколегированной стали с минимальной анизотропностью механических свойств и высокой пластичностью, что позволяет изготавливать из них изделия путем холодной пластической деформации, в том числе глубокой вытяжкой, выдавливанием, обратным прессованием. Технический результат достигается тем, что кованый сляб сечением 140×400 мм из стали 11ЮА после нагрева до 1150°С подвергают прокатке вдоль оси сляба с обжатием 60%. Температура конца прокатки составила 980°С. Полученный раскат разрезают на сутунки, охлаждают на воздухе до 550°С, нагревают до 1080°С и прокатывают в поперечном направлении относительно прокатки исходного сляба на листы толщиной 18 мм с обжатием 68%. Температура конца прокатки листов составила 940°С. При этом отношение степени деформации в продольном направлении к степени деформации в поперечном направлении связаны зависимостью 0,5≤γ≤1,5 и равно 0,88. Охлажденные до комнатной температуры горячекатаные листы подвергают закалке от температуры 950°С с охлаждением в воде и последующему высокому отпуску в колпаковой печи при 680°С с выдержкой 10 часов, после чего садку металла охладили на воздухе до комнатной температуре. В первом и во втором вариантах изобретения прокатку ведут сначала в продольном, затем в поперечном направлении, или сначала - в поперечном, а затем в продольном направлении. В третьем варианте изобретения направление горячей деформации может быть изменено в следующих последовательностях: горячую прокатку сляба ведут в продольном направлении, а горячую прокатку полученного раската - сначала в поперечном, затем в продольном направлении, при этом степени деформации связаны зависимостью 0,5≤γ′≤1,5 (2), где γ′ - отношение суммарной степени деформации сляба и раската в продольном направлении к степени деформации раската в поперечном направлении; или горячую прокатку сляба ведут в поперечном направлении, а горячую прокатку раската ведут сначала в продольном, затем в поперечном направлении, при этом степень деформации связана зависимостью 0,5≤γ′′≤1,5 (3), где γ′′ - отношение степени деформации раската в продольном направлении к суммарной степени деформации сляба и раската в поперечном направлении. 3 н. и 9 з.п. ф-лы, 1 табл.

где  произведение n сомножителей;

произведение n сомножителей;

εi - степень деформации в i-й стадии прокатки из числа n прокаток, для которых определяется суммарная степень деформации.

где  произведение n сомножителей;

произведение n сомножителей;

εi - степень деформации в i-й стадии прокатки из числа n прокаток, для которых определяется суммарная степень деформации.

| ШЕФТЕЛЬ Н.И | |||

| Технология производства проката | |||

| - М.: Металлургия, 1976, с.38-49, 394-398 | |||

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2191833C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062795C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКОПОЛОСНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2144090C1 |

Авторы

Даты

2004-08-27—Публикация

2003-09-23—Подача