Изобретение относится к металлургии и может быть использовано для изготовления брикетов из отходов производства вторичного алюминия, применяемых в качестве шихты при получении чугуна и высокоглиноземистого шлака в доменных печах.

Известны в металлургическом производстве при подготовке шихтовых материалов способы приготовления брикетов с использованием в качестве наполнителя пылевидной руды и концентрата, а в качестве связующего лигнина, или бентонита, или извести, или жидкого стекла, других отдельных или комбинированных связующих (1).

Недостатками известных способов являются необходимость проведения энергоемкой тепловой обработки брикетов для получения заданных прочностных свойств, а также использование дорогостоящих вяжущих компонентов.

Наиболее близким аналогом к заявляемому способу является способ производства брикетов из алюмосодержащего материала, в качестве которого использован пылевидный боксит, который смешивают с водой, известьсодержащим материалом и угольной пылью, после чего прессуется в брикет и подвергается обработке двуокисью углерода. Полученные брикеты используют в объекте шихтового материала при выплавке железоуглеродистых сплавов в шахтной печи (2).

Недостатками известного способа является невысокая прочность изготавливаемых брикетов в результате того, что формирование их структуры происходит за счет механического сближения частиц, а набор прочности и ускорение твердения возможно только в результате осуществления дополнительной обработки брикетов. Кроме того, известный способ не предусматривает утилизацию отходов производства вторичного алюминия.

Задачей изобретения является разработка такого способа, который бы позволил получить самоотвердеющие брикеты с высокими прочностными свойствами, обусловленными активизацией твердения алюминатной системы отходов и созданием оптимальных условий механического и химического взаимодействия компонентов при формировании структуры брикетов.

Поставленная задача решается тем, что в способе брикетирования отходов производства вторичного алюминия, включающем их смешение с водой и упрочняющей добавкой, последующее прессование смеси в брикет, в качестве алюмосодержащих материалов используют сыпучие отходы производства вторичного алюминия фракции 3 мм, а прессование смеси в брикет производят при давлении 5,0 50,0 МПа.

При этом в качестве упрочняющей добавки используют глиноземистый цемент или известь. Эти материалы в данном случае выполняют роль активатора твердения.

Отходы производства вторичного алюминия получаются на предприятиях Вторцветмета при улавливании пыли при рассеве шлаков. Указанные отходы в виде пылевидных и песчаных частиц размером 0 3 мм выводят в отвал для захоронения в соответствии с практикой работы Сухоложского завода вторичных цветных металлов.

Отходы производства вторичного алюминия имеют следующий химический состав, мас.

∑ Al2O3 - 50-70 (в т.ч. Alмет 0,5-2,5, AlN 0,1-0,6)

MeCl 5-20

SiO2 2-15

CaO 2-7

MgO 1,0-2,5

П.п.п. Остальное

В качестве активизатора твердения используют глиноземистый цемент марки 400 по ГОСТ 969-91, который имеет следующий химический состав, мас.

Al2O3 75

SiO2 1

CaO 23

Fe2O3 1

а также известь молотую негашеную по ГОСТ 9179-77 с содержанием активных CaO + MgO 67 мас. соответствующую 1-му сорту.

В предложенном способе отходы производства вторичного алюминия используют в качестве наполнителя, отдельные компоненты которого, такие, как αAl2O3, AlN, Alмет под воздействием активизатора твердения образуют геледендритную структуру между отдельными инертными частицами наполнителя, обеспечивая тем самым требуемую прочность изготавливаемых брикетов.

В предложенном способе глиноземистый цемент и известь проявляют новое техническое свойство, заключающееся в активизации твердения алюминатной системы отходов производства вторичного алюминия, содержащей Alмет, AlN и хлориды щелочных металлов по 20% массы, за счет перевода αAl2O3 в гиббсит, а также катализации перехода металлического алюминия (Alмет) и нитрида алюминия (AlN) в присутствии хлоридов щелочных металлов сразу в гидроалюминат кальция, что обеспечивает создание геледендритной структуры вокруг инертных частиц пыли. Это приводит к самотвердению изготавливаемого брикета с набором требуемой прочности.

В способе согласно изобретению операция прессования смеси в брикет при давлении 5 50 МПа, также как и в известном способе, предназначена для создания стесненных условий, обеспечивающих сближение частиц смеси для их механического и химического взаимодействия.

Однако наряду с известным свойством вышеуказанный отличительный признак проявляет новое техническое свойство, заключающееся в подавлении спонтанного выделения водорода металлическим алюминием и снижении скорости гидролиза нитрида алюминия. В результате замедления выделения газообразных продуктов последние эвакуируются из глубины брикета через поры, не разрывая брикет. Одновременно образующиеся гидроалюминаты кальция обеспечивают совместно с гиббситом самотвердение брикета при нормальной температуре. В результате этого достигается требуемая прочность изготавливаемых брикетов.

Кроме того, предложенный способ позволяет утилизировать отходы производства вторичного алюминия.

Пример осуществления способа. Отходы производства вторичного алюминия указанного выше состава загружают в смеситель, добавляют воду и активизатор твердения, в качестве которого используют глиноземистый цемент или известь. При этом компоненты смеси смешивают, например, в следующем соотношении, мас.

Отходы производства вторичного алюминия 82

Глиноземистый цемент или известь 10

Вода Остальное

Указанные компоненты перемешивают в смесителе до получения однородной массы. Полученную смесь прессуют в брикет при давлении 5 50 МПа. Брикеты выдерживают в воздушных условиях в помещении в течение суток.

Прессование смеси в брикет при давлении 5 50 МПа обеспечивает создание стесненных условий, при которых образуются оптимальные механические и химические взаимодействия между компонентами смеси, что способствует самотвердению изготавливаемого брикета.

Прессование смеси в брикет при давлении меньше 5 МПа нецелесообразно, так как хотя в процессе изготовления брикета и происходит механическое сцепление между частицами смеси, но спонтанное выделение газообразных продуктов, образуемых в результате химического взаимодействия, разрушает структуру изготавливаемого брикета, что приводит к резкому снижению прочностных свойств последнего.

Прессование смеси в брикет при давлении больше, чем 50 МПа, также нецелесообразно ввиду образования сверхплотной структуры брикета, которая затрудняет эвакуацию газообразных продуктов химического взаимодействия компонентов смеси, в результате чего в брикетах появляются трещины, что приводит к разрушению брикетов при дальнейшей их транспортировке.

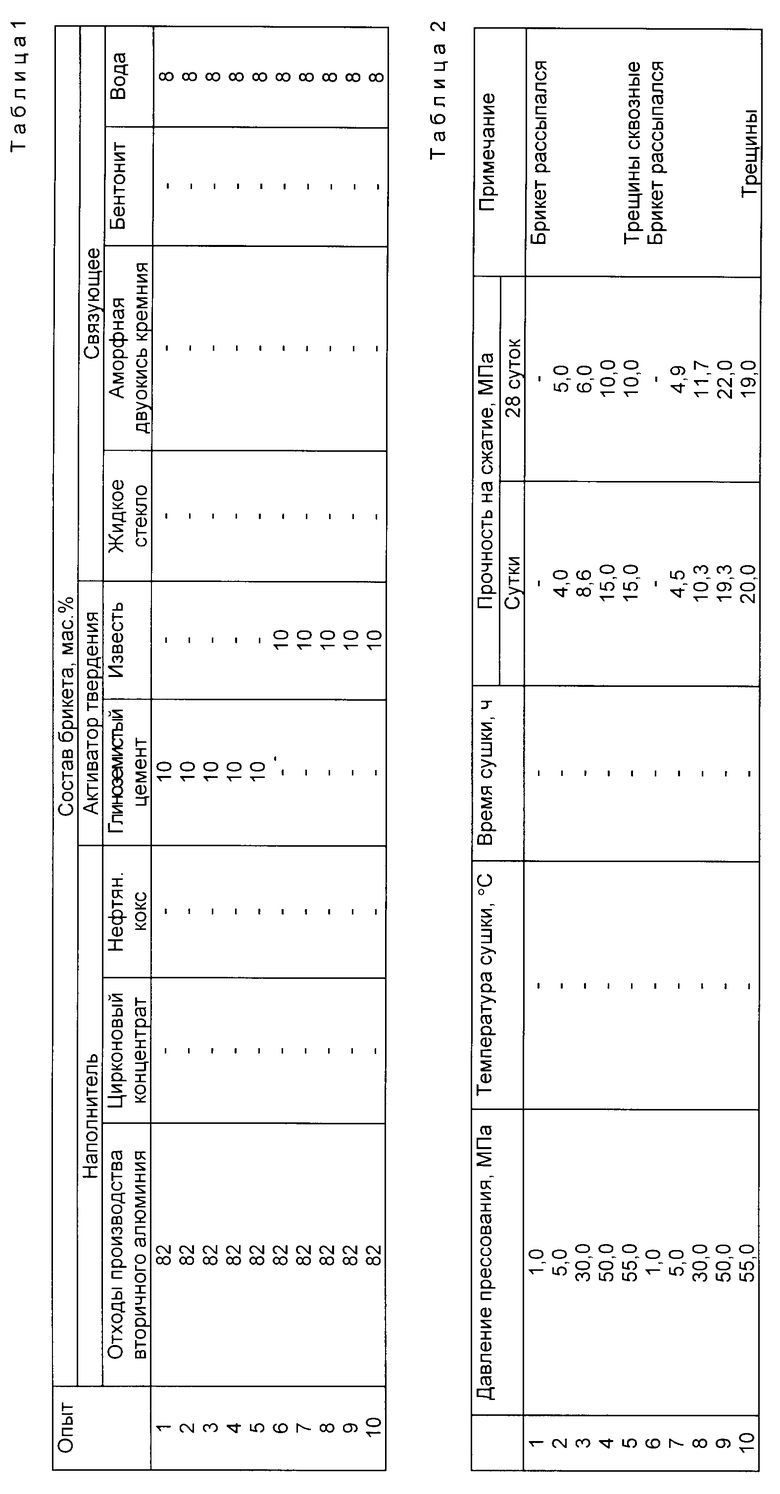

Для обоснования преимуществ данного способа брикетирования отходов вторичного алюминия приведенного выше состава были проведены лабораторные исследования, результаты которых приведены в табл. 1, 2.

Анализ результатов исследований показывает, что брикеты, изготовленные по данному способу, обладают повышенной прочностью, что позволяет транспортировать их без разрушения. Кроме того, брикеты, изготовленные согласно изобретению, набирают высокую прочность без тепловой обработки, что упрощает и удешевляет их изготовление. Изготовление брикетов при давлении прессования ниже 5 МПа (опыт 1, 6 табл. 2) нецелесообразно, так как они рассыпаются из-за спонтанного выделения газообразных продуктов. Изготовление брикетов при давлении прессования выше 50 МПа также нецелесообразно ввиду растрескивания брикетов из-за чрезмерно плотной структуры, которая препятствует эвакуации газообразных продуктов из тела брикета. Кроме того, предложенный способ позволяет утилизировать пылевидные отходы алюминиевого производства, что улучшит экологическую обстановку в местах расположения заводов, производящих вторичный алюминий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА И МАРГАНЦЕВО-АЛЮМИНИЕВОЙ ЛИГАТУРЫ (ВАРИАНТЫ) | 2010 |

|

RU2432332C1 |

| МАРГАНЕЦСОДЕРЖАЩИЙ КЛИНКЕР ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2011 |

|

RU2473479C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕЙСЯ ЦЕМЕНТНОЙ СМЕСИ | 2018 |

|

RU2694653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ДОМЕННОГО И ВАГРАНОЧНОГО ПРОИЗВОДСТВА ЧУГУНА | 2010 |

|

RU2462521C2 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| ХИМИЧЕСКИ СВЯЗАННЫЙ КЕРАМИЧЕСКИЙ ПРОДУКТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЙ ПРИ РЕАЛИЗАЦИИ СПОСОБА, И ВЗАИМОЗАМЕНЯЕМАЯ ДЕТАЛЬ ЭТОГО ИНСТРУМЕНТА | 2001 |

|

RU2273470C2 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

Использование: изобретение относится к области металлургии, в частности к области подготовки шихты для доменного передела. Сущность: способ брикетирования отходов производства вторичного алюминия, включает их смешение с водой и кальцийсодержащим материалом и последующее прессование смеси в брикет. В качестве алюмосодержащего наполнителя используют сыпучие отходы производства вторичного алюминия фракции 0-3 мм, а прессование смеси в брикет ведут при давлении 5 - 50 МПа. При этом в качестве кальцийсодержащего материала используют глиноземистый цемент или известь. 1 з.п.ф-лы, 2 табл.

| Равич Б.М | |||

| и др | |||

| Комплексное использование сырья и отходов | |||

| - М.: Химия, 1988, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Устройство для установки анкерной крепи | 1980 |

|

SU973860A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1994-05-11—Подача