Изобретение относится к промышленности, производящей расширяющиеся цементы, применяемые, например, для крепления анкеров в горных выработках, в строительстве подземных сооружений, при гидроизоляции и в других целях.

Известен способ получения расширяющегося компонента для цементов путем совместного помола гидроалюминатов кальция и гипса. Синтез гидроалюмината кальция осуществляется нейтрализацией известковым молоком кислых вод, содержащих хлористый алюминий, при нормальной температуре и рН 11,5-12,5 в течение 1-1,5 часов (А.С.. №835983, SU, С04В 7/14, 1981).

Недостатком этого способа является:

1. Сравнительно неравномерный эффект расширения

2. Несовершенства технологического процесса получения компонента.

Известен способ получения безусадочного, коррозиеустойчивого вяжущего, включающий совместный помол портландцементного клинкера с гипсовым камнем и суперпластификатором с использованием активной минеральной добавки, в качестве гипсового камня используют модифицированный гипсоминеральный камень, для получения которого первоначально полуводный гипс смешивают с активной минеральной добавкой в соотношении от 1:1 до 1:15 и затворяют раствором ПАВ с концентрацией от 0,05 до 2,5%, после его твердения и сушки совместный помол ведут до удельной поверхности 280-550 м2/кг (пат. №: 2243945, МПК С04В, 2004).

Этот способ имеет следующие недостатки:

1. He экономично использовать для получения вяжущего портландцемента и гипса.

2. Сложная технологическая схема процесса

Наиболее близким по технической сущности является способ получения расширяющейся цементной смеси путем совместного помола портландцемента, глиноземистого шлака, гипса и активизатора твердения, отличающийся тем, что глиноземистый шлак предварительно измельчают до тонкости помола, соответствующей 5-10%-ному остатку на сите с размером ячеек, равным 80 мкм и затем производят совместный помол всех компонентов смеси до удельной поверхности конечного продукта, равной 4000 - 6000 см2/г, при этом в качестве активизатора твердения используют кальцинированную соду в количестве 0,5-2,0% от веса сухой цементной смеси (пат. №2204536 МПК С04В 7/52, E21D 21/00).

Однако и этот способ имеет следующие недостатки:

1. Экономически не выгодно применять для получения расширяющей цементной смеси дорогое сырье - кальцинированную соду и гипс.

2. Длительность процесса в связи с применением для измельчения сырья низкой производительности оборудования- смесителя и шаровой мельницы.

Технической задачей настоящего изобретения является создание такого способа получения расширяющейся цементной смеси, при котором используются менее дефицитные составляющие - отходы производств, в отличие от смеси прототипа, а также применяются высокопроизводительные процессы их переработки, что способствует снижению себестоимости способа, улучшению экологии окружающей среды при обеспечении повышения прочности производимой цементной смеси.

Техническая задача достигается тем, что способ получения расширяющейся цементной смеси путем совместного помола ее составляющих, согласно изобретения, заключается в том, что в качестве составляющих используют отходы производств - шлак безуглеродного феррохрома, гипсосодержащий шлам производства пигментов и отработанный электролит, причем способ осуществляют в две стадии - на первой стадии шлак безуглеродного феррохрома и гипсосодержащий шлам обрабатывают в бисерной мельнице отработанным электролитом при температуре t=(80…90)°C до рН=(7…8) и одновременно в ней измельчают до размера частиц (30…40)мкм, после окончания выделения пара суспензию подают в промежуточную емкость с быстроходной мешалкой, а из нее насосом - на вторую стадию - в комбинированную сушилку «кипящего слоя», где суспензию сушат при температуре t=(130…140°)С и рН=(9…10) в течение (30…40)мин., одновременно при этом измельчают до размера частиц (3…5)мкм, затем полученную расширяющуюся цементную смесь складируют в бункер.

Шлак безуглеродного феррохрома Ключевского завода ферросплавов, содержит масс. %:: Аl2О3 - 46…58; СаО - 10…24 (оксиды в виде гилроалюмината кальция); MgO - 10…20; Cr2O3 - 3…12%; FeO - 0,1…2,0 и SiO2 - 0,5…5,0. Шлак после дробления и измельчения приобретает свойство быстротвердеющего гидравлического вяжущего и в основном применяется как наполнитель, при содержании в нем оксида кремния более 4,0% шлак рассыпается за счет образования γ-C2S. Основной причиной схватывания тонкомолотого шлака при взаимодействии его с водой является наличие в нем большого количества С12О7, т.е.: Аl2O3⋅СаО (типа шпинели), являющийся основой активного глиноземистого цемента. Изделия, полученные на основе такого шлака в возрасте 3 сут., имеют прочность от 25 до 48 МПа (Рытвин В.М., Перепелицын В.А., Абызов А.Н. Комплексная переработка ферросплавных алюминотермических шлаков //Огнеупоры и техническая керамика. - 2008. - №10. - С. 47-51.).

Гипсосодержаший шлам производства пигментов обладает вяжущим свойством, в нем содержится, масс. %: сульфат кальция - 68.1, оксид кальция - 26,2 и карбонат кальция - 4,2. Такой шлам пока не находит промышленного применения и накапливается на территории предприятий. Так, например, на берегу р. Миасс (г. Челябинск), в районе бывшего лакокрасочного завода находится 340 тыс. тонн такого шлама.

В организациях автотранспорта и гаражных кооперативах образуется в значительных объемах отработанный сернокислый электролит, содержащий 38…40% серной кислоты вышедших из строя аккумуляторов, который нейтрализуют известью и частично используют для изготовления строительных изделий.

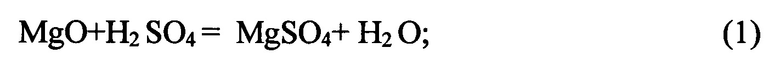

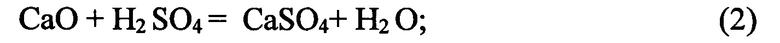

Учитывая это, изготовление расширяющейся цементной смеси ведут, применяя обработку указанных отходов производств по стадиям при следующих условиях: на первой стадии - для повышения производительности процесса безуглеродный феррохромовый шлак и гипсосодержащий шлам одновременно обрабатывают в бисерной мельнице отработанным электролитом до рН=(7…8), при температуре t=(80…90)°C и измельчают до размера частиц (30…40) мкм, при этом протекают приведенные ниже реакции (1-4):

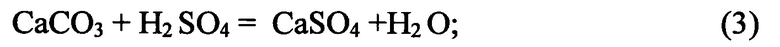

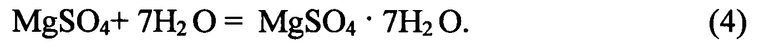

После окончания реакций (прекращение выделения пара) суспензия поступает в промежуточную емкость с мешалкой, из которой ее насосом подают на вторую стадию процесса; на второй стадии производят обработку суспензии в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C и рН, равном (9…10), производя в ней одновременно сушку и измельчение суспензии до размера частиц (3…5) мкм в течение (30…40)мин, при этом протекают приведенные ниже реакция (5):

Образующийся α-полугидрат гипса при таких условиях кристаллизируется в β-полугидрат гипса, имеющий крупные кристаллы и обладающий повышенной прочностью, являясь главной составляющей высокопрочного строительного гипса. После перекристаллизации происходит по реакциям (6, 7) образование расширяющей смеси цемента.

Дисперсность частиц (3…5) мкм обеспечивает высокую активность цементной смеси, в связи с этим не требуется дальнейшее измельчение, а при размере частиц более 5 мкм снижается прочность изделий. Размер частиц 5 мкм достигается в течение 30 мин, а для получения размера 3 мкм требуется измельчать в течение 40 мин.

Температура сушки и измельчения суспензии в комбинированной сушилке «кипящего слоя» t=(130…140)°C установлена опытным путем в зависимости от дисперсности частиц и времени обработки и также обеспечивает высокое качество цементной смеси в связи с образованием структуры строительного гипса.

Известно, что в промышленных условиях для получения строительных материалов применяют природный гипс высокого качества, который получают термической обработкой его в запарочных аппаратах (паровых котлах) при температуре t=(140…190)°C и давлении 1,3 атм. в течение (1.0…1,5) час. Получаемые с использованием гипса 1 сорта изделия имеют прочность при сжатии через 1,5 часа - 55 МПа, а 2 сорта - 40 МПа. [Краткая химическая энциклопедия. -М.: «Советская энциклопедия», 1964, Т1, С. 714].

Учитывая это, указанный гипсосодержащий шлам при одновременной сушке и измельчении в комбинированной сушилке при температуре t=(130…140)°C в течение (30…40) мин (создаются условия парового котла) повышает качество и прочность получаемых на его основе изделий до 70…80 МПа и расширение изделий -1,2%

Качество расширяющей цементной смеси повышается также в связи с образованием по реакции (4) кристаллогидрата магния, обладающего высоким вяжущим свойством, что повышает прочность изделий до (80…90) МПа [Краткая химическая энциклопедия. -М.: «Советская энциклопедия», 1964, Т2, С. 1027].

Получению высокого качества расширяющейся цементной смеси способствуют определенные при исследовании предложенных отходов режимы и условия предлагаемого способа, а также применяемое специализированного оборудования, в котором в одном агрегате (бисерная мельница, комбинированная сушилка) совмещается два или три процесса (химическая обработка, сушка и измельчение).

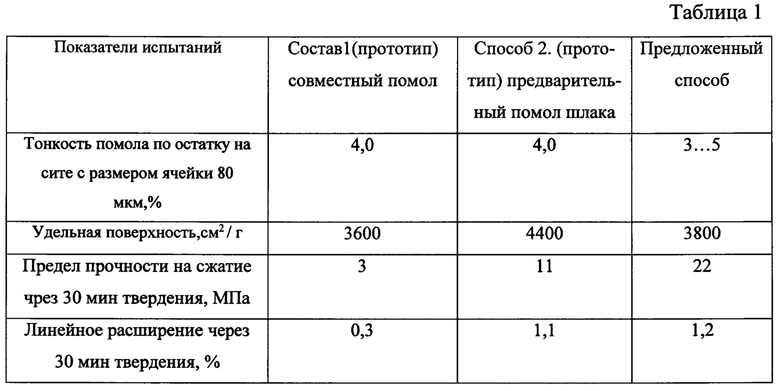

В таблице 1 приведены результаты обработки и качества расширяющей цементной смеси прототипа и предложенного способа.

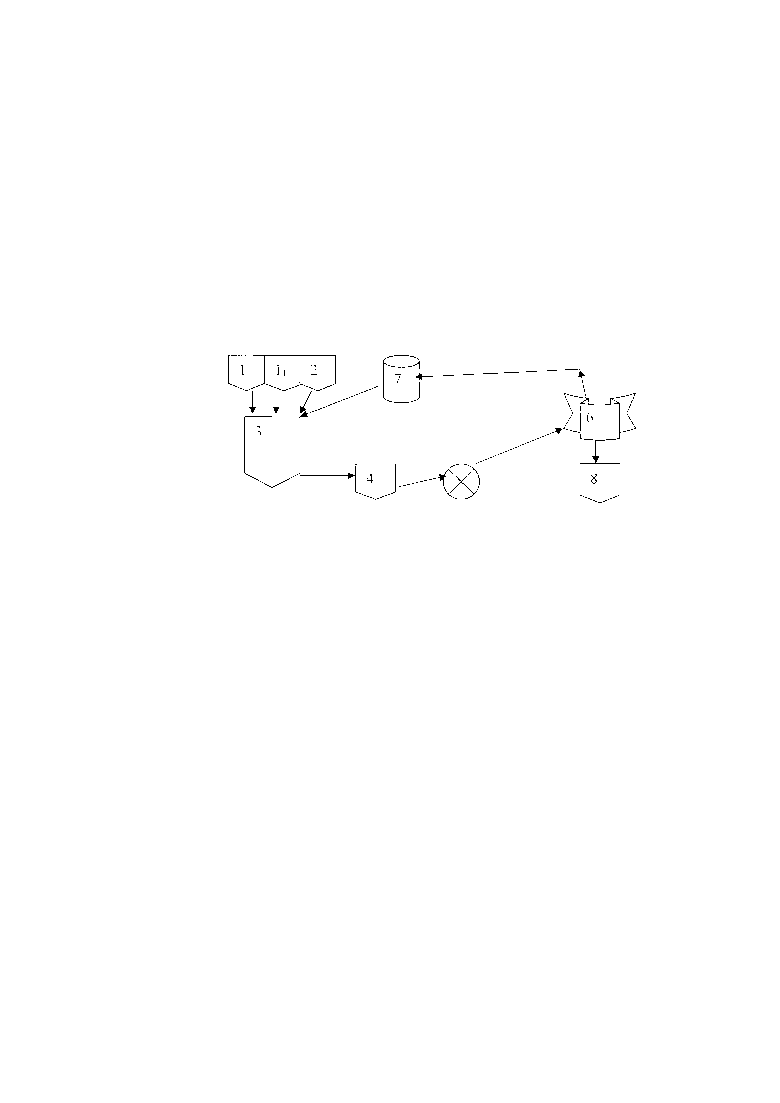

На фиг. изображена технологическая схема получения расширяющей добавки, где 1 - бункер шлака безуглеродного феррохрома, 11 - бункер гипсосодержащего шлама; 2 - емкость электролита; 3 - бисерная мельница; 4 - промежуточная емкость; 5 - насос для перекачки суспензии; 6 - комбинированная сушилка «кипящего слоя»; 7 - конденсатор с емкостью конденсата; 8 - бункер расширяющейся цементной смеси.

Способ осуществляют следующим образом.

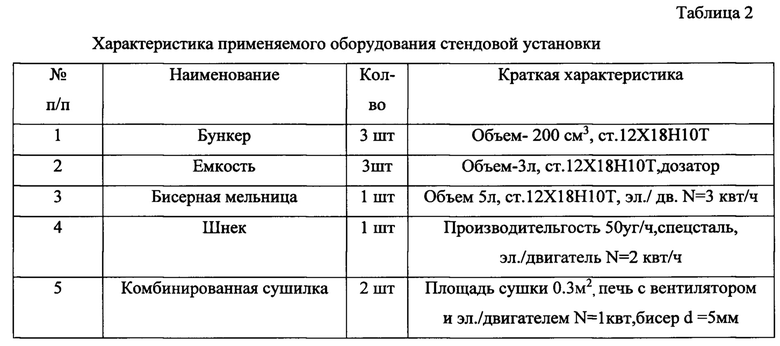

Процесс изготовления расширяющейся добавки к цементу отрабатывался на стендовой установке в следующей последовательности. Шлак безуглеродный ферррохромовый из бункера 1 совместно с гипсосодержащим шламом подают в бисерную мельницу 3, в которой его одновременно обрабатывают отработанным электролитом, подаваемым из емкости 2, и измельчают при рН, равном (7…8), до размера частиц (30…40) мкм, при этом в мельнице повышается температура до t=(80…90)°С и протекает реакции (1-4). После окончания реакций (прекращение выделения пара) суспензию передают в промежуточную емкость 4, оборудованную быстроходной мешалкой, из которой суспензию направляют насосом 5 для обработки на вторую стадию. На второй стадии суспензию подвергают обработке в комбинированной сушилке «кипящего слоя» 6, в которой ее подвергают одновременно сушке при температуре t=(130…140)°С и измельчению частиц до (3…5) мкм в течение (30…40) мин, в результате получают расширяющуюся цементную смесь, которую передают шнеком в бункер 8. При сушке суспензии в сушилке 6 испаряемая влага передается в конденсатор 7, в котором пары конденсируются и образующийся конденсат передается в бисерную мельницу 3. Характеристика технологического оборудования, необходимого для обработки, измельчения и сушки приведена в табл. 2

Таким образом, при изготовлении расширяющейся цементной смеси за счет применения и переработки отходов производства - шлака безуглеродного феррохрома, гипсосодержащего шлама производства пигментов и отработанного сернокислого электролита повышается качество расширяющей цементной смеси, снижается себестоимость способа и улучшается экология окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| Способ очистки отходящих газов от оксидов серы с получением товарных продуктов | 2018 |

|

RU2692382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2019 |

|

RU2726121C1 |

Изобретение относится к промышленности, производящей расширяющиеся цементы, применяемые, например, для крепления анкеров в горных выработках, в строительстве подземных сооружений, при гидроизоляции и в других целях. Технический результат настоящего изобретения - снижение себестоимости процесса, улучшение экологии окружающей среды и повышение прочности отвержденной смеси. Способ получения расширяющейся цементной смеси путем совместного помола ее составляющих, характеризующийся тем, что в качестве составляющих используют отходы производств - шлак безуглеродного феррохрома, гипсосодержащий шлам производства пигментов и отработанный электролит, осуществляют в две стадии - на первой стадии шлак безуглеродного феррохрома и гипсосодержащий шлам обрабатывают в бисерной мельнице отработанным электролитом при температуре t=80…90°C до рН=7…8 и одновременно в ней измельчают до размера частиц 30…40 мкм, после окончания выделения пара суспензию подают в промежуточную емкость, а из нее насосом - на вторую стадию - в комбинированную сушилку «кипящего слоя», где суспензию сушат при температуре t=130…140° C и рН=9…10 в течение 30…40 мин, одновременно при этом измельчают до размера частиц 3…5 мкм, затем полученную расширяющуюся цементную смесь складируют в бункер. 1 ил., 2 табл.

Способ получения расширяющейся цементной смеси путем совместного помола ее составляющих, отличающийся тем, что в качестве составляющих используют отходы производств - шлак безуглеродного феррохрома, гипсосодержащий шлам производства пигментов и отработанный электролит, причем способ осуществляют в две стадии - на первой стадии шлак безуглеродного феррохрома и гипсосодержаший шлам обрабатывают в бисерной мельнице отработанным электролитом при температуре t=80…90°C до рН=7…8 и одновременно в ней измельчают до размера частиц 30...40 мкм, после окончания выделения пара суспензию подают в промежуточную емкость с мешалкой, а из нее насосом - на вторую стадию - в комбинированную сушилку «кипящего слоя», где суспензию сушат при температуре t=130…140°С и рН=9…10 в течение 30…40мин, одновременно при этом измельчают до размера частиц 3…5 мкм, затем полученную расширяющуюся цементную смесь складируют в бункер.

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕЙСЯ ЦЕМЕНТНОЙ СМЕСИ | 2001 |

|

RU2204536C1 |

| Способ получения расширяющегося цемента | 1944 |

|

SU67697A1 |

| Расширяющееся вяжущее | 1979 |

|

SU808424A1 |

| Способ получения расширяющегося цемента | 1945 |

|

SU66240A1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ | 2005 |

|

RU2376252C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО ВЯЖУЩЕГО | 2008 |

|

RU2381189C1 |

| EP 2864272 B1, 30.11.2016 | |||

| US 6517631 B2, 11.02.2003. | |||

Авторы

Даты

2019-07-16—Публикация

2018-08-01—Подача