Изобретение относится к металлургической промышленности и может быть использовано для легирования жидких металлов, например, алюминия и его сплавов, тугоплавкими элементами.

Среди известных способов легирования алюминия и его сплавов тугоплавкими элементами на практике предпочтение отдается способам, основанным на использовании комплексных фторидов щелочных металлов. Несмотря на очевидные преимущества использования комплексных фторидов в качестве легирующей присадки, вся совокупность известных способов имеет ряд существенных недостатков. Главным среди них являются:

относительно невысокое извлечение легирующего элемента в сплав (60-85%);

высокая стоимость и дефицит комплексных фторидов;

значительные выбросы фторсодержащих газов в рабочую зону.

Повысить коэффициент использования комплексного фторида легирующего элемента при его алюминотермической переработке можно введением в состав легирующей присадки мелкодисперсного алюминия (Напалков В.И. и др. Лигатуры для производства алюминиевых и магниевых сплавов. М. Металлургия, 1983, с. 98-99). При этом восстановление легирующего металла проходит во всем объеме расплавленной соли с высокими технико-экономическими показателями.

Так в заявке ФРГ N 2324636, кл. С 22 С 14/00, 1979 г. предложен состав модификатора для измельчения зерна алюминиевых сплавов, куда входят фторборат натрия и/или калия фторцирконат натрия и/или калия, а также порошкообразный титан или его сплав.

В авт. св. N 618432, кл. С 22 В 9/10, 1978 г.разработан состав для обработки сплавов алюминия с кремнием. Указанный состав включает смесь порошкообразных комплексных фторидов титана, бора циркония, порошок алюминия, титана, бора и циркония, а также фторид стронция.

В авт. св. N 908885, кл. С 22 В 9/10, 1982 г. предложен состав для обработки алюминиево-кремниевых сплавов, включающий смесь порошкообразных комплексных фторидов титана, бора, циркония, а также порошков алюминия и кобальта.

Указанные составы легирующих присадок обеспечивают повышенное, по сравнению с составами без порошкообразных восстановителей, извлечение легирующих элементов в сплав, а также улучшенные физико-механические характеристики сплавов. Однако извлечение легирующих элементов в сплав недостаточно высокое, что ведет к повышенному расходу дефицитных и дорогостоящих комплексных фторидов.

Наиболее близким к предлагаемому составу является присадка, описанная в способе получения сплава на основе алюминия, содержащего 0,1 13 мас. бора и от 1 до 20 мас. одного или более металлов, выбранных из титана, циркония, хрома (патент Англия N 1268812, кл. С 7 D, 1972). Известная указанная легирующая присадка содержит смесь одного или более комплексных фторидов легирующих элементов и алюминиевого порошка или его сплава с соответствующим легирующим элементом.

Недостатком указанного состава легирующей присадки является относительно невысокое извлечение легирующих элементов в сплав при ее алюминотермической переработке. Так, согласно приведенным в описании примерам, извлечение бора в сплав составляет 73-74% а титана, циркония, хрома 93-95%

Цель предлагаемого изобретения повышение извлечения легирующего элемента в сплав.

Поставленная цель достигается тем, что легирующая присадка, включающая один или несколько фторидов легирующих элементов и восстановитель в виде мелкодисперсного алюминия или его сплава, содержит мелкодисперсный восстановитель удельная поверхность которого равна 0,05-0,16 м2/г.

Техническая сущность заключается в следующем.

Известно, что восстановление комплексного фторида мелкодисперсным алюминием или его сплавом начинается до температуры плавления компонентов смеси (см. ЖПХ, т. 1, вып. 12, 1978, с. 2649-2654). При этом взаимодействие проходит через ряд последовательно-параллельных стадий, начальной из которых является термическая диссоциация комплексного фторида с образованием газообразного фторида легирующего элемента:

KBF4 KF + BF3 (1)

K2TiF6 2KF + TiF4 (2)

K2ZrF6 2KF + ZrF4 (3)

При удельной поверхности мелкодисперсного восстановителя менее 0,05 м2/г снижение извлечения легирующего элемента из комплексного фторида в сплав происходит из-за недостаточно полного контакта частиц реагирующих фаз. В результате чего часть алюминия в реакционной смеси не вступает во взаимодействие с комплексным фторидом, что приводит к потерям легирующего элемента в виде газообразных фторидов, образующихся при термической диссоциации комплексных фторидов по реакциям (1-3).

При удельной поверхности мелкодисперсного алюминия более 0,16 м2/г снижение извлечения легирующего элемента в сплав происходит за счет возрастания количества оксидной пленки, покрывающей частички алюминия. При этом часть газообразных фторидов легирующих элементов, образующихся по реакциям (1-3), расходуется на фторирование возросших объемов оксидной пленки:

AL2O3+2BF3=B2O3+2ALF3 (4)

2AL2O3+3TiF4=3TiO2+4ALF3 (5)

2AL2O3+3ZrF4=3ZrO2+4ALF3 (6)

В результате часть легирующих элементов из фторидов переходит в трудновосстановимые алюминиевые оксиды. Этим объясняется снижение извлечения легирующего элемента в сплав при увеличении удельной поверхности мелкодисперсного алюминия в смеси свыше 0,16 м2/г.

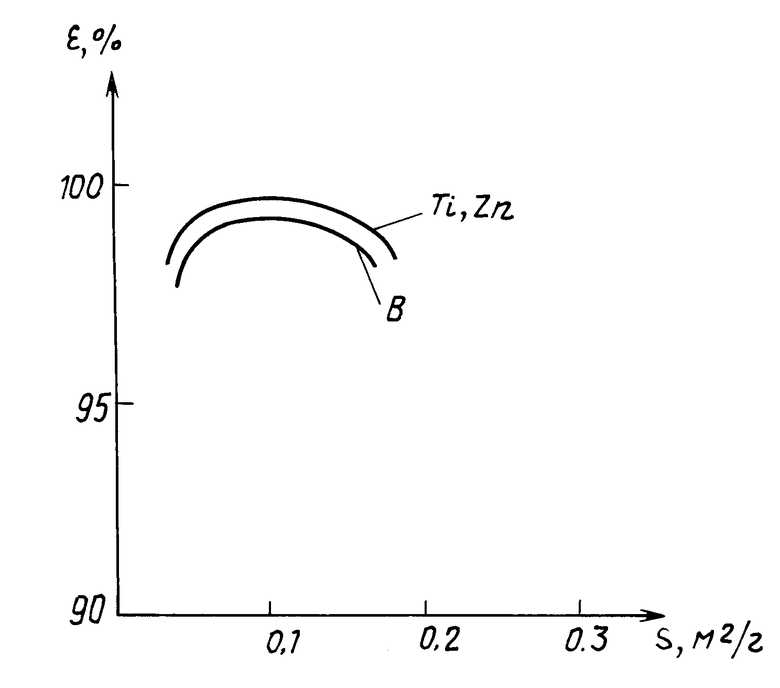

На чертеже представлен график зависимости извлечений легирующих элементов в сплав в зависимости от удельной поверхности мелкодисперсного восстановителя, экспериментально установленной авторами. Зависимость представляет собой кривую в выраженным максимумом при S=0,1 м2/г.

При значениях S менее 0,05 и более 0,16 извлечение легирующих элементов в сплав снижается явно. На основании этих экспериментально полученных данных и выбран авторами интервал изменения удельной поверхности мелкодисперсного восстановителя 0,05 0,16 м2/г, обеспечивающий максимальные извлечения элементов в сплав.

Новизна технического решения заключается в том, что, в отличие от прототипа, предлагаемая легирующая присадка содержит мелкодисперсный восстановитель, удельная поверхность которого равна 0,05 0,16 м2/г.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее:

известно введение в состав легирующей присадки, содержащей комплексные фториды легирующих элементов, мелкодисперсного алюминия (Напалков В.И. и др. Лигатуры для производства алюминиевых и магниевых сплавов. М. Металлургия, 1983, с. 98-99);

известно введение в состав модификатора, содержащего фторборат натрия и/или фторцирконат натрия и/или калия, порошкообразного титана или его сплава (заявка ФРГ N 2324636, кл.C 22 C 14/00, 1979);

известен состав для обработки сплавов алюминия, содержащий порошкообразные комплексные фториды легирующих элементов и порошки алюминия, титана, бора, циркония (авт. св. СССР N 618432, кл. С 22 В 9/10);

известен состав, включающий смесь порошкообразных комплексных фторидов титана, бора, циркония, а также порошков алюминия и кобальта (авт. св. СССР N 908885, кл. С 22 В 9/10).

Не выявлено в известных составах использование мелкодисперсного восстановителя в виде алюминия или его сплавов, удельная поверхность которого равна 0,05 0,16 м2/г.

Именно такая удельная поверхность мелкодисперсного алюминия или его сплава обеспечит с одной стороны хороший контакт с частицами солевой фазы (комплексных фторидов), с другой стороны минимальные потери легирующего элемента на фторирование оксидной пленки, покрывающей частички мелкодисперсного восстановителя.

Извлечение легирующих элементов в сплав достигает 98,8 99,6%

Вышеизложенное позволяет сделать вывод о соответствии предлагаемого технического решения критерию изобретения "существенные отличия".

Примеры.

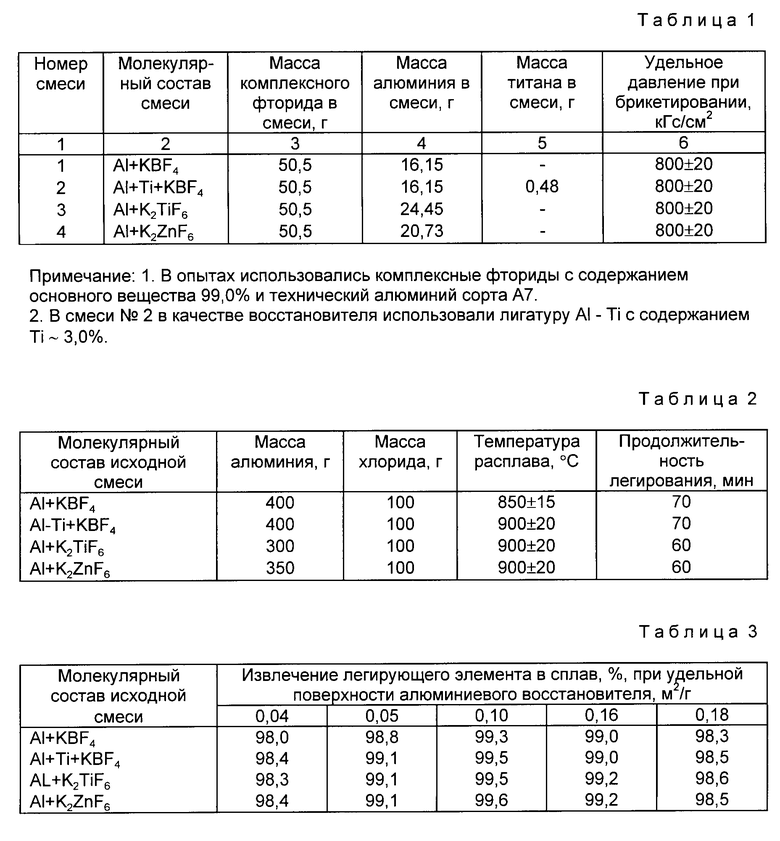

Приготовили ряд смесей стехиометрического по реакциям (7-9) состава порошков алюминия и его титанового сплава с тремя комплексными фторидами легирующих элементов. При этом удельную поверхность алюминиевого порошка варьировали в пределах 0,04 0,18 м2/г. (Удельную поверхность порошка алюминия и его сплава определяли с помощью прибора Соминского-Ходакова ПСХ-2).

2KBF4 + 3Al 2KAlF4 + AlB2 (7)

3K2TiF6 + 13Al 2K3AlF6 + 2AlF3 + 3Al3Ti (8)

3K2ZrF6 + 13 Al 2K3AlF6 + 2AlF3 + 3Al3Zr (9)

Приготовленные смеси спрессованы в брикеты. Некоторые условия приготовления легирующих присадок приведены в табл. 1.

Просушенные при температуре 120±10oC брикеты загружали в расплав хлорида калия, наведенного на поверхности жидкого алюминия. После плавления брикетов реагенты выдерживали с периодическим перемешиванием при температуре 900±20oC с целью разделения солевой и металлической фаз. Условия легирования алюминия брикетированными смесями приведены в табл. 2.

По окончании легирования с поверхности лигатур удаляли солевую фазу, после чего сплав замораживали заливкой в холодную железную изложницу. Полученные лигатуры взвешивали и анализировали на содержание легирующих элементов, затем рассчитывали их извлечение в сплав. Результаты расчетов представлены в табл. 3.

Результаты опытов подтверждают вывод о том, что извлечение легирующего элемента из комплексного фторида в сплав с увеличением удельной поверхности металла-восстановителя растет, достигает максимального значения, а потом падает.

Предлагаемая легирующая присадка, содержащая один или несколько комплексных фторидов легирующих элементов и мелкодисперсный восстановитель в виде алюминия или его сплава с удельной поверхностью 0,05 0,16 м2/г, при использовании позволяет повысить извлечение легирующих элементов в сплав до 98,8 99,6%

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1993 |

|

RU2049159C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1992 |

|

RU2037569C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОГО АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1992 |

|

RU2015187C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1993 |

|

RU2036840C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2016112C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И НАТРИЕВО-АЛЮМИНЕВЫХ ФТОРИДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2047671C1 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия | 1991 |

|

SU1826998A3 |

Использование: в металлургии для легирования жидких металлов, например, алюминия и его сплавов, тугоплавкими элементами. Решаемая задача - повышение извлечения легирующего элемента в сплав. Легирующая присадка содержит один или несколько комплексных фторидов легирующих элементов и восстановитель в виде мелкодисперсного алюминия или его сплава, удельная поверхность которого равна 0,05-0,16 м2/г. Извлечение легирующих элементов в сплав составляет 99,0-99,6%. 3 табл., 1 ил.

Легирующая присадка, содержащая один иди несколько комплексных фторидов легирующих элементов и восстановитель в виде мелкодисперсного алюминия или его сплава, отличающаяся тем, что она содержит мелкодисперсный восстановитель, удельная поверхность которого равна 0,05 0,16 м2/г.

| Насос трения | 1985 |

|

SU1268812A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-10-10—Публикация

1992-11-23—Подача