Изобретение относится к инструментам для нарезания арочных (круговых) зубьев цилиндрических зубчатых колес с эвольвентным профилем зуба.

Известна односторонняя зуборезная головка по ОСТ 2 И45-4-79, содержащая корпус и резцы, причем корпус выполнен в виде тела вращения, ось вращения которого является осью вращения головки, по периферии корпуса выполнены сквозные радиальные пазы, а каждый из резцов состоит из рабочей части, на которой выполнены главная, торцовая и вспомогательная режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси вращения головки, при этом точки пересечения прямых, на которых лежат главная и торцовая режущие кромки резцов, расположены на одинаковом расстоянии от оси вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки [Металлорежущий инструмент. Часть 4. Зуборезный инструмент: Каталог//ВНИИинструмент. - М.: ВНИИТЭМР, 1988, стр.85].

В этой головке дно каждого радиального паза лежит в плоскости, расположенной по касательной к цилиндрической поверхности, ось вращения которой совпадает с осью вращения головки. В крепежной части каждого резца выполнены сквозные отверстия, и каждый резец при помощи винтов прикреплен к дну паза. Головка снабжена подкладками, устанавливаемыми между резцами и дном радиальных пазов. Рабочая часть каждого резца выполнена шире его крепежной части, образуя заплечики, которыми резец опирается на торец корпуса.

Известна также резцовая зуборезная головка, содержащая корпус и резцы, причем корпус выполнен в виде тела вращения, ось вращения которого является осью вращения головки, по периферии корпуса выполнены сквозные радиальные пазы, а каждый из резцов состоит из рабочей части, на которой выполнены главная, торцовая и вспомогательная режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси вращения головки, при этом точки пересечения прямых, на которых лежат главная и торцовая режущие кромки резцов, расположены на одинаковом расстоянии от оси вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки [ГОСТ11902-77 Головки зуборезные для конических и гипоидных зубчатых колес с круговыми зубьями. Москва, Издательство стандартов, 1985, черт.2] - прототип.

В этой головке дно каждого радиального паза лежит в плоскости, расположенной по касательной к цилиндрической поверхности, ось вращения которой совпадает с осью вращения головки. В крепежной части каждого резца выполнены сквозные отверстия, и каждый резец при помощи винтов прикреплен к дну паза. Головка снабжена подкладками, устанавливаемыми между резцами и дном радиальных пазов. Рабочая часть каждого резца выполнена шире его крепежной части, образуя заплечики, которыми резец опирается на торец корпуса.

Общим недостатком указанных резцовых головок является то, что в этих головках главная режущая кромка каждого резца расположена таким образом, что главный угол в плане φ, измеряемый между главной режущей кромкой и прямой, перпендикулярной оси вращения головки, равен: φ=90°-α+N/6 - у наружных резцов, которыми обрабатываются вогнутые стороны зубьев, и φ=90°-α-N/6 - у внутренних резцов, которыми обрабатываются выпуклые стороны зубьев, где α - угол зацепления зубчатой передачи, а N - номер резцов, N=0…42. Таким образом, при α=20° угол φ у наружных резцов находится в диапазоне от 70° до 77°, а у внутренних резцов - в диапазоне от 63° до 70°.

Вследствие этого при нарезании арочных зубьев цилиндрических зубчатых колес с помощью такой головки требуемый эвольвентный профиль зуба, соответствующий заданному углу зацепления, будет получаться только в плоскости, перпендикулярной оси зубчатого колеса и проходящей через середину колеса и ось вращения головки, и только у резцов с N=0. Во всех других сечениях, перпендикулярных оси зубчатого колеса, будет происходить искажение профиля зуба, и чем ближе к торцу зубчатого колеса, тем сильнее. Это объясняется тем, что во всех других сечениях, перпендикулярных оси зубчатого колеса, угол между проекцией главной режущей кромки на эту секущую плоскость и прямой, параллельной оси головки, будет отличаться от угла зацепления, и чем ближе к торцу зубчатого колеса, тем этот угол будет меньше. Поэтому в этих плоскостях профиль зуба будет соответствовать другим, меньшим углам зацепления. Таким образом, при нарезании арочных зубьев цилиндрических зубчатых колес с помощью такой головки будут изготовляться колеса, у которых профиль зуба в сечениях, перпендикулярных оси колеса, будет все время изменяться по мере перемещения секущей плоскости от одного торца колеса к другому. Это приведет к тому, что изготовленная с помощью такой головки пара цилиндрических зубчатых колес будет контактировать только поверхностями зубьев, прилегающими к секущей плоскости, проходящей через середину колеса. Поэтому такая зубчатая пара не сможет передавать требуемые усилия, не будет обеспечена плавность ее работы, а в зоне контакта будет происходить интенсивный износ трущихся поверхностей, что приведет к быстрому выходу зубчатой пары из строя.

Вспомогательные режущие кромки резцов в этих резцовых головках расположены таким образом, что наружный угол φ1 между вспомогательной режущей кромкой и прямой, перпендикулярной оси вращения головки, равен: φ1=90°-α-N/6 - у наружных резцов, которыми обрабатываются вогнутые стороны зубьев, и φ1=90°-α+N/6 - у внутренних резцов, которыми обрабатываются выпуклые стороны зубьев. Таким образом, при N≠0 у наружных резцов угол φ1<90°-α. Из-за этого при обработке таким наружным резцом вогнутой стороны арочного зуба цилиндрического зубчатого колеса его вспомогательная режущая кромка может повредить выпуклую сторону соседнего зуба, что приведет к браку.

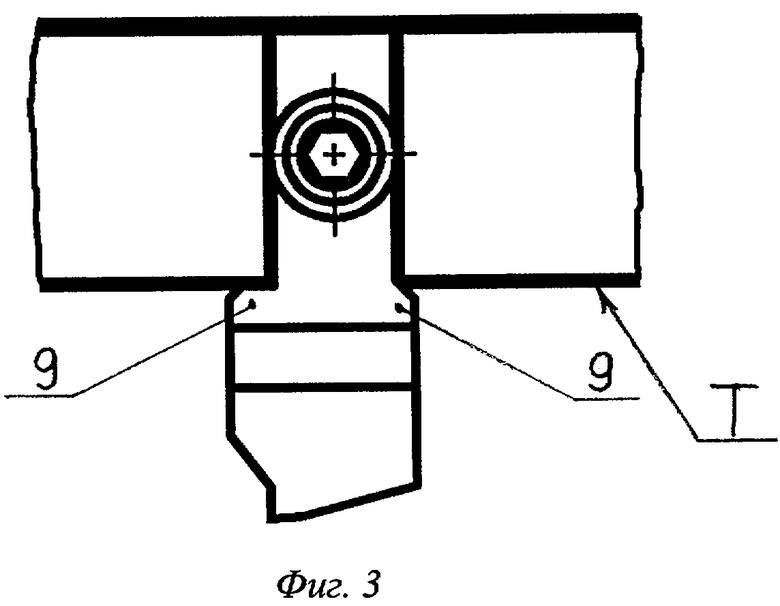

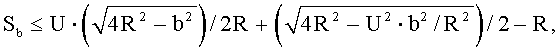

Кроме того, у известных зуборезных головок ширина вершины резцов Sb назначается из условия, чтобы она была чуть меньше ширины впадины между зубьями на узком конце конического зубчатого колеса. Однако такое условие не подходит для выбора ширины вершины резцов в головках, предназначенных для нарезания арочных зубьев цилиндрических зубчатых колес. Отсутствие возможности расчета оптимального значения ширины вершины резцов в таких головках может привести к двум видам негативных последствий. В первом случае - при использовании головки с резцами, у которых ширина вершины резцов больше максимально допустимого значения, - это приведет к повреждению поверхности соседнего зуба. Это особенно актуально в тех случаях, когда ширина зубчатого колеса имеет значения, близкие к удвоенным значениям радиуса арки зуба. В результате будет получаться бракованная продукция. Во втором случае - при использовании головки с резцами, у которых ширина вершины резцов значительно меньше допустимого значения, - это приведет к снижению прочности и жесткости резцов. Следствием этого будет быстрый выход резцов из строя или необходимость снижения режимов резания и, как следствие этого, - снижение производительности обработки.

Все указанные недостатки не позволяют использовать известную резцовую зуборезную головку для нарезания арочных (круговых) зубьев цилиндрических зубчатых колес. Это сужает технологические возможности головки.

Предлагаемое изобретение направлено на расширение технологических возможностей резцовой зуборезной головки.

Для решения этой задачи в резцовой зуборезной головке для нарезания арочных зубьев цилиндрических зубчатых колес, содержащей корпус и резцы, причем корпус выполнен в виде тела вращения, ось вращения которого является осью вращения головки, по периферии корпуса выполнены сквозные радиальные пазы, а каждый из резцов состоит из рабочей части, на которой выполнены главная, торцовая и вспомогательная режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси вращения головки, при этом точки пересечения прямых, на которых лежат главная и торцовая режущие кромки резцов, расположены на одинаковом расстоянии от оси вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки, согласно изобретению главная режущая кромка каждого резца расположена таким образом, что главный угол в плане, измеряемый между главной режущей кромкой и прямой, перпендикулярной оси вращения головки, равен 90°, вспомогательная режущая кромка каждого резца расположена таким образом, что наружный угол φ1 между вспомогательной режущей кромкой и прямой, перпендикулярной оси вращения головки, определяется из следующего неравенства: 90°-α≤φ1≤90°, где α - угол зацепления зубчатой передачи, рабочая часть каждого резца выполнена такой, что ширина вершины резца определяется из следующего неравенства:

,

,

где Sb - ширина вершины резца;

R - радиус арки зуба зубчатого колеса;

b - ширина зубчатого колеса,

U - номинальный размер ширины впадины между зубьями зубчатого колеса, измеренный по хорде окружности, полученной при сечении цилиндра с радиусом, меньшим радиуса начального цилиндра на высоту головки зуба, плоскостью, перпендикулярной оси зубчатого колеса, который вычисляется по формуле

U=π·m/2-2h* a·m·tgα,

где m - модуль зацепления;

h* a - коэффициент высоты головки зуба;

α - угол зацепления зубчатой передачи.

Дно каждого радиального паза лежит в плоскости, расположенной по касательной к цилиндрической поверхности, ось вращения которой совпадает с осью вращения головки. В крепежной части каждого резца выполнены сквозные отверстия, и каждый резец при помощи винтов прикреплен к дну паза.

Для сокращения номенклатуры зуборезных головок она снабжена несколькими комплектами подкладок, имеющих одинаковую толщину и устанавливаемых между крепежными частями резцов и дном радиальных пазов.

В осевом направлении резцы могут фиксироваться двумя способами. В первом случае рабочая часть каждого резца выполнена шире его крепежной части, образуя заплечики, которыми резец опирается на торец корпуса. Во втором случае головка снабжена опорным кольцом, закрепленным на нерабочем торце корпуса, и резцы своими тыльными торцами опираются на это опорное кольцо.

Оснащение рабочей части резцов твердосплавными пластинами позволяет повысить скорости резания и производительность обработки.

Сущность изобретения поясняется чертежами.

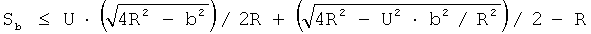

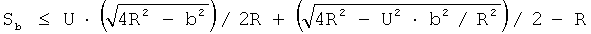

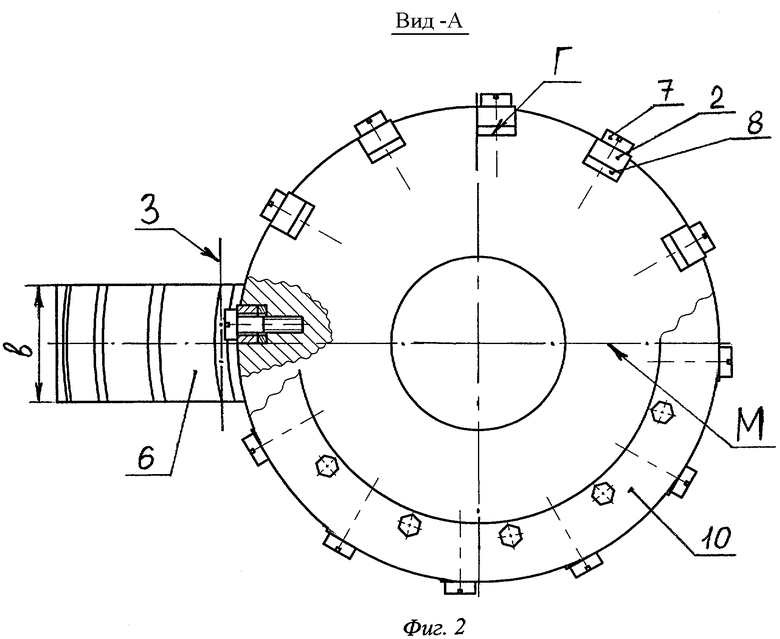

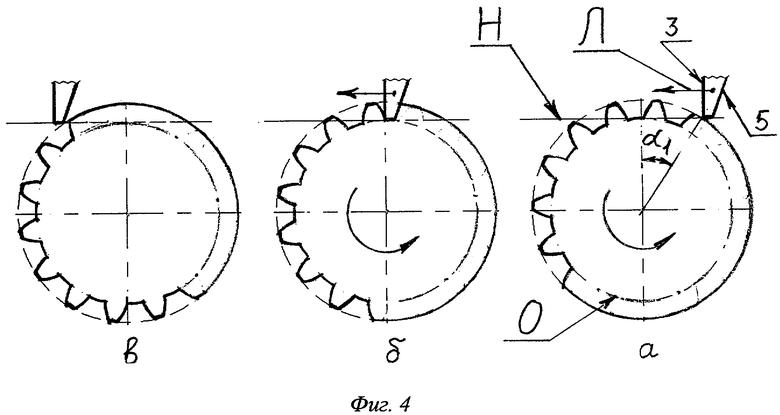

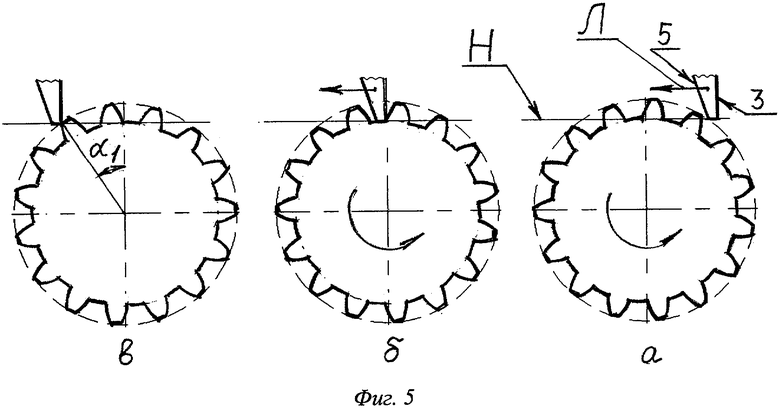

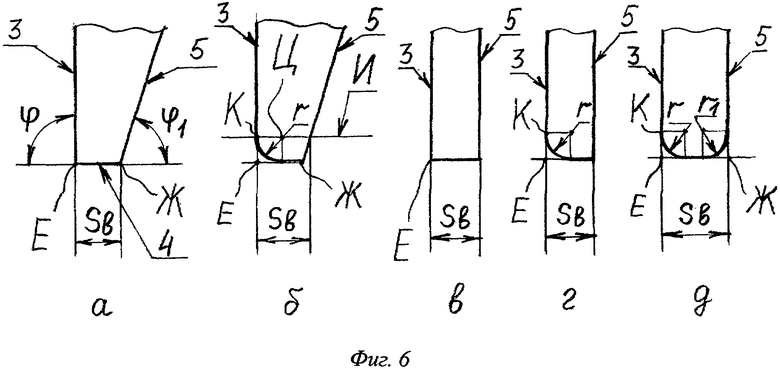

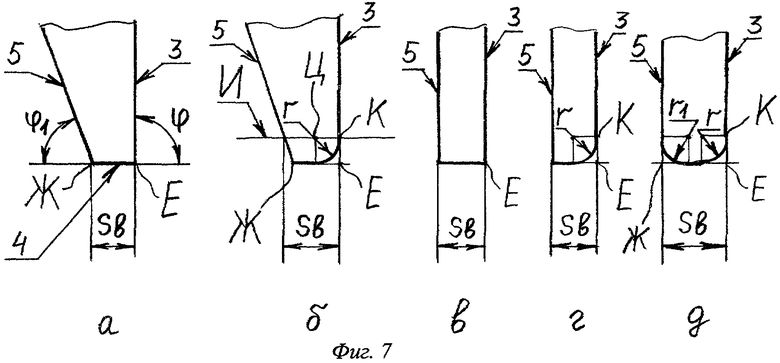

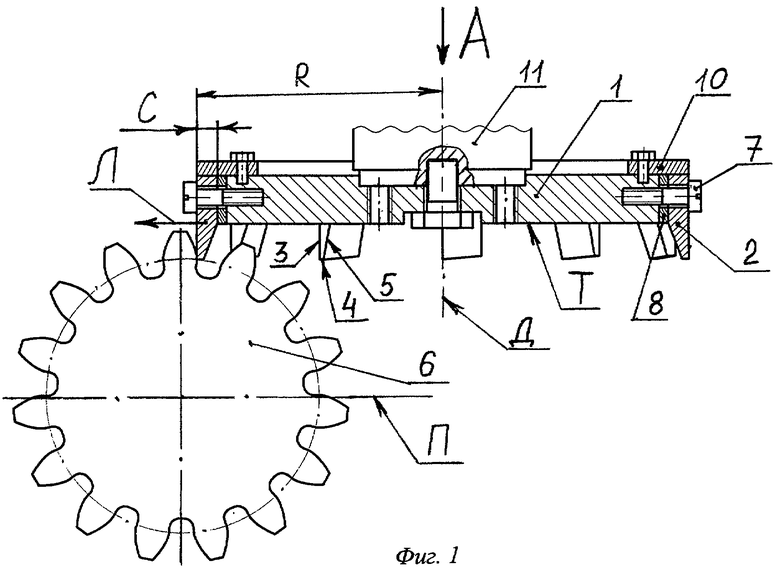

На фиг.1 изображена предлагаемая резцовая зуборезная головка, продольный разрез; на фиг.2 - вид А по фиг.1; на фиг.3 изображен резец с заплечиками; на фиг.4 - схема обработки вогнутых сторон эвольвентных участков зубьев; на фиг.5 - схема обработки выпуклых сторон эвольвентных участков зубьев; на фиг.6 - типы наружных резцов; на фиг.7 - типы внутренних резцов.

Резцовая зуборезная головка содержит корпус 1 и резцы 2. Корпус выполнен в виде тела вращения, ось вращения которого является осью Д вращения головки. По периферии корпуса выполнены сквозные радиальные пазы. Дно Г каждого радиального паза лежит в плоскости, расположенной по касательной к цилиндрической поверхности, ось вращения которой совпадает с осью Д вращения головки. Каждый из резцов состоит из рабочей части, на которой выполнены главная 3, торцовая 4 и вспомогательная 5 режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси Д вращения головки.

Главная режущая кромка 3 каждого резца пересекается с торцовой режущей кромкой 4 в точке или сопряжена с ней по радиусу r. Точки Е пересечения прямых, на которых лежат главная 3 и торцовая 4 режущие кромки резцов, расположены на одинаковом расстоянии от оси Д вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки. Главная режущая кромка 3 каждого резца расположена таким образом, что главный угол в плане φ, измеряемый между главной режущей кромкой и прямой, перпендикулярной оси Д вращения головки и проходящей через точку Е, равен 90°.

Вспомогательная режущая кромка 5 каждого резца пересекается с торцовой режущей кромкой 4 в точке или сопряжена с ней по радиусу r1 и расположена таким образом, что наружный угол φ1 между вспомогательной режущей кромкой и прямой, перпендикулярной оси Д вращения головки и проходящей через точку Ж пересечения прямых, на которых лежат торцовая и вспомогательная режущие кромки, определяется из следующего неравенства: 90°-α≤φ1≤90°, где α - угол зацепления зубчатой передачи в нормальном сечении.

Рабочая часть каждого резца выполнена такой, что ширина вершины резца определяется из следующего неравенства:

,

,

где Sb - ширина вершины резца;

R - радиус арки зуба зубчатого колеса 6;

b - ширина зубчатого колеса 6,

U - номинальный размер ширины впадины между зубьями зубчатого колеса 6, измеренный по хорде окружности, полученной при сечении цилиндра с радиусом, меньшим радиуса начального цилиндра на высоту головки зуба, плоскостью, перпендикулярной оси З зубчатого колеса 6, который вычисляется по формуле

U=π·m/2-2h* a·m·tgα,

где m - модуль зацепления;

h* a- коэффициент высоты головки зуба;

α - угол зацепления зубчатой передачи.

В том случае, когда главная 3 и торцовая 4 режущие кромки пересекаются в точке, ширину вершины резца Sb измеряют от точки их пересечения до точки пересечения прямой, на которой лежит вспомогательная режущая кромка 5, с плоскостью, перпендикулярной оси Д вращения головки и проходящей через точку пересечения главной и торцовой режущих кромок (см. фиг.6а, в, фиг.7а, в). А когда главная и торцовая режущие кромки сопряжены по радиусу, ширину вершины резца Sb измеряют от точки пересечения радиуса r сопряжения этих режущих кромок с плоскостью И, перпендикулярной оси Д вращения головки и проходящей через центр Ц этого радиуса сопряжения, до точки пересечения этой же плоскости с прямой, на которой лежит вспомогательная режущая кромка 5 (см. фиг.6б, г, д, фиг.7б, г, д).

Когда главная 3 и торцовая 4 режущие кромки пересекаются в точке, профилирующей точкой резца является точка пересечения этих режущих кромок, а когда главная и торцовая режущие кромки сопряжены по радиусу, профилирующей точкой резца является точка К пересечения радиуса сопряжения этих режущих кромок с плоскостью И, перпендикулярной оси вращения головки и проходящей через центр Ц этого радиуса сопряжения.

Для того чтобы резец в процессе обработки не задевал за боковые поверхности обрабатываемого и соседнего зуба, рабочая часть резца выполнена таким образом, что она не выступает за границы пространственной фигуры, образованной вращением вокруг оси вращения головки режущих кромок резца.

В крепежной части каждого резца выполнены сквозные отверстия, и каждый резец при помощи винтов 7 прикреплен к дну Г паза.

Радиальные пазы в корпусе головки выполнены такой глубины, чтобы расстояние от оси Д вращения головки до дна Г паза, сложенное с расстоянием С от базовой плоскости наружного резца до его профилирующей точки, было не больше радиуса R арки зуба зубчатого колеса. Поэтому для того, чтобы одну и ту же зуборезную головку можно было использовать для нарезания как эвольвентного участка зуба, так и впадины между зубьями как выпуклой, так и вогнутой стороны зуба, она снабжена несколькими комплектами подкладок 8, устанавливаемых между крепежными частями резцов и дном Г радиальных пазов. В каждом комплекте подкладки имеют одинаковую толщину, а количество подкладок в комплекте равно количеству резцов. Использование подкладок позволяет сократить номенклатуру зуборезных головок. Более того, использование подкладок позволяет при помощи одной и той же резцовой головки нарезать зубчатые колеса с различными, но близкими по значению, радиусами арок зубьев.

Возможны два варианта фиксации положения резцов в осевом направлении. В первом случае рабочую часть каждого резца выполняют шире его крепежной части, образуя заплечики 9, которыми резец опирается на торец Т корпуса (см. фиг.3). Во втором случае зуборезную головку снабжают опорным кольцом 10, закрепленным на нерабочем торце корпуса, а резцы закрепляют таким образом, что они своими тыльными торцами опираются на это опорное кольцо (см. фиг.1).

Рабочие части резцов могут быть оснащены твердосплавными пластинами.

Работает головка следующим образом.

Обрабатывают зубья методом обката. Для этого обрабатываемое зубчатое колесо 6 закрепляют в шпиндельной бабке или другом подобном устройстве, обеспечивающем программируемый поворот зубчатого колеса вокруг его оси. Резцовую зуборезную головку закрепляют на шпинделе 11 инструментальной головки, снабженной приводом вращения шпинделя. При этом ось вращения шпинделя должна быть перпендикулярна плоскости П, проходящей через ось З зубчатого колеса 6. Сама инструментальная головка должна иметь возможность перемещения вдоль оси ее шпинделя, а также в направлении, параллельном оси 3 зубчатого колеса, и программируемое перемещение в направлении Л, перпендикулярном оси шпинделя 11, в плоскости М, перпендикулярной оси 3 зубчатого колеса.

Для обработки эвольвентных участков вогнутых сторон зубьев зубчатого колеса в радиальных пазах корпуса закрепляют наружные резцы, у которых главная режущая кромка 3 расположена дальше от оси Д вращения головки, чем вспомогательная режущая кромка 5 (см. фиг.4, 6). Между крепежными частями резцов и дном Г радиальных пазов корпуса устанавливают прокладки 8 такой толщины, чтобы профилирующая точка резца находилась на заданном расстоянии R от оси головки.

Устанавливают инструментальную головку в такое положение, чтобы ось Д вращения резцовой головки располагалась в плоскости М, перпендикулярной оси З зубчатого колеса и проходящей через середину колеса. В осевом направлении головку устанавливают так, чтобы профилирующие точки резцов располагались в плоскости Н, касательной к основному цилиндру О зубчатого колеса. Перемещая инструментальную головку в направлении, перпендикулярном оси инструментального шпинделя 11, подводят резцовую головку к зубчатому колесу 6. Включают вращение резцовой головки. По программе от устройства ЧПУ придают резцовой головке перемещение по стрелке Л в направлении, перпендикулярном оси инструментального шпинделя, а зубчатому колесу 6 - согласованный с этим перемещением поворот зубчатого колеса вокруг своей оси З. При этом профилирующие точки резцов совершают движение обката в плоскости Н, касательной к основному цилиндру О зубчатого колеса, формируя эвольвентный профиль зуба.

Для формирования эвольвентного профиля вогнутой стороны зуба достаточно выполнить обкат на угле α1. При дальнейшем перемещении резцовой головки по стрелке Л резцы своими вспомогательными режущими кромками 5 обрабатывают эвольвентный участок, прилегающий к выпуклой стороне соседнего зуба, оставляя припуск на последующую чистовую обработку. После этого резцовую головку поднимают выше вершин зубьев и возвращают в исходную точку. Поворачивают зубчатое колесо на угол, равный угловому шагу между зубьями, и аналогичным образом обрабатывают эвольвентный участок вогнутой стороны следующего зуба. Так, последовательно, обрабатывают эвольвентные участки вогнутых сторон всех зубьев зубчатого колеса.

После этого обрабатывают эвольвентные участки выпуклых сторон зубьев. Для этого в радиальных пазах корпуса закрепляют внутренние резцы, у которых главная режущая кромка 3 расположена ближе к оси Д вращения головки, чем вспомогательная режущая кромка 5 (см. фиг.5, 7). Вместо подкладок 8 устанавливают другие подкладки, толщина которых равна сумме толщины подкладок 8 наружных резцов и расстояния С от базовой плоскости наружных резцов до профилирующей точки. За счет этого обеспечивают соблюдение условия, что профилирующие точки используемых внутренних резцов располагаются на том же расстоянии R от оси головки, что и профилирующие точки наружных резцов. Соблюдение этого условия обеспечивает постоянство толщины зубьев во всех поперечных сечениях, перпендикулярных оси зубчатого колеса и равенство радиуса арки по вогнутой и выпуклой сторонам зубьев.

Обрабатывают эвольвентные участки выпуклых сторон зубьев аналогичным образом - методом обката в плоскости Н, касательной к основному цилиндру О зубчатого колеса. Только в этом случае вначале в обработку вступают вспомогательные режущие кромки 5 резцов, а потом - главные режущие кромки 3. Обрабатывают эвольвентные участки выпуклых сторон зубьев тоже последовательно - зуб за зубом.

Впадины между зубьями обрабатывают методом обката в плоскости, касательной к делительному цилиндру. При этом между базовыми плоскостями резцов и дном пазов устанавливают подкладки такой толщины, чтобы профилирующие точки резцов были расположены на заданном расстоянии от оси головки. Для обработки вогнутых сторон впадин используют наружные резцы, а для обработки выпуклых сторон впадин используют внутренние резцы.

Таким образом, предлагаемая резцовая зуборезная головка позволяет нарезать арочные (круговые) зубья цилиндрических зубчатых колес. Это расширяет технологические возможности головки. Более того, использование нескольких комплектов подкладок позволяет при помощи одной резцовой головки обрабатывать как эвольвентные участки зубьев, так и впадины между зубьями, как выпуклые, так и вогнутые стороны зубьев.

Данная резцовая зуборезная головка используются на Рязанском станкостроительном заводе для изготовления арочных (круговых) зубьев цилиндрических зубчатых колес с эвольвентным профилем зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| АРОЧНАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2011 |

|

RU2469230C1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Зуборезная острозаточенная головка | 1986 |

|

SU1324781A1 |

| Резцовая головка | 1981 |

|

SU992140A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

Головка содержит корпус и резцы, причем корпус выполнен в виде тела вращения, ось вращения которого совпадает с осью вращения головки, по периферии корпуса выполнены сквозные радиальные пазы. Каждый из резцов состоит из рабочей части, на которой выполнены главная, торцовая и вспомогательная режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси вращения головки. При этом точки пересечения прямых, на которых лежат главная и торцовая режущие кромки резцов, расположены на одинаковом расстоянии от оси вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки. Для расширения технологических возможностей главная режущая кромка каждого резца расположена так, что главный угол в плане, измеряемый между главной режущей кромкой и прямой, перпендикулярной оси вращения головки, равен 90°, наружный угол φ1 между вспомогательной режущей кромкой каждого резца и прямой, перпендикулярной оси вращения головки, определен по следующему неравенству: 90°-α≤φ1≤90°, где α - угол зацепления зубчатой передачи. Рабочая часть каждого резца выполнена с шириной вершины резца, определяемой по приведенному неравенству. 5 з.п. ф-лы, 7 ил.

1. Резцовая зуборезная головка для нарезания арочных зубьев цилиндрических зубчатых колес, содержащая корпус и резцы, причем корпус выполнен в виде тела вращения, ось вращения которого совпадает с осью вращения головки, по периферии корпуса выполнены сквозные радиальные пазы, а каждый из резцов состоит из рабочей части, на которой выполнены главная, торцовая и вспомогательная режущие кромки, и крепежной части, посредством которой каждый резец закреплен в радиальном пазу корпуса параллельно оси вращения головки, при этом точки пересечения прямых, на которых лежат главная и торцовая режущие кромки резцов, расположены на одинаковом расстоянии от оси вращения головки и лежат в одной плоскости, перпендикулярной оси вращения головки, отличающаяся тем, что главная режущая кромка каждого резца расположена так, что главный угол в плане, измеряемый между главной режущей кромкой и прямой, перпендикулярной оси вращения головки, равен 90°, наружный угол φ1 между вспомогательной режущей кромкой каждого резца и прямой, перпендикулярной оси вращения головки, определен по следующему неравенству: 90°-α≤φ1≤90°, где α - угол зацепления зубчатой передачи, рабочая часть каждого резца выполнена с шириной вершины резца, определяемой по следующему неравенству:

где Sb - ширина вершины резца;

R - радиус арки зуба зубчатого колеса;

b - ширина зубчатого колеса;

U - номинальный размер ширины впадины между зубьями зубчатого колеса, измеренный по хорде окружности, полученной при сечении цилиндра с радиусом, меньшим радиуса начального цилиндра на высоту головки зуба, плоскостью, перпендикулярной оси зубчатого колеса, который определен по формуле U=π·m/2-2h* a·m·tgα,

где m - модуль зацепления;

h* a - коэффициент высоты головки зуба;

α - угол зацепления зубчатой передачи.

2. Головка по п.1, отличающаяся тем, что дно каждого радиального паза лежит в плоскости, расположенной по касательной к цилиндрической поверхности, ось вращения которой совпадает с осью вращения головки, в крепежной части каждого резца выполнены сквозные отверстия и каждый резец при помощи винтов прикреплен к дну радиального паза.

3. Головка по п.2, отличающаяся тем, что она снабжена несколькими комплектами подкладок, имеющих одинаковую толщину и устанавливаемых между крепежными частями резцов и дном радиальных пазов.

4. Резцовая зуборезная головка по п.1, отличающаяся тем, что рабочая часть каждого резца выполнена шире его крепежной части с образованием заплечиков, которыми резец опирается на торец корпуса.

5. Головка по п.1, отличающаяся тем, что она снабжена опорным кольцом, закрепленным на нерабочем торце корпуса, а резцы закреплены так, что они своими тыльными торцами опираются на упомянутое опорное кольцо.

6. Головка по п.1, отличающаяся тем, что рабочие части резцов снабжены твердосплавными пластинами.

| Резцовая головка | 1985 |

|

SU1287998A1 |

| Торцовая зуборезная головка | 1979 |

|

SU891280A1 |

| Устройство для герметизации и дистанционной разгерметизации забортных судовых патрубков | 1982 |

|

SU1088992A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| US 1969843 A, 14.08.1934. | |||

Авторы

Даты

2011-10-10—Публикация

2009-09-08—Подача