Изобретение относится к машиностроению, а именно к производству цилиндрических арочных зубчатых колес, применяемых в силовых кинематических цепях машин тяжёлого, транспортного и энергетического машиностроения.

Цель изобретения - повышение точно сти формообразования выпуклых и вогнутых сторон арочных зубьев за счёт исключения реверса при обработке другой стороны зубьев.

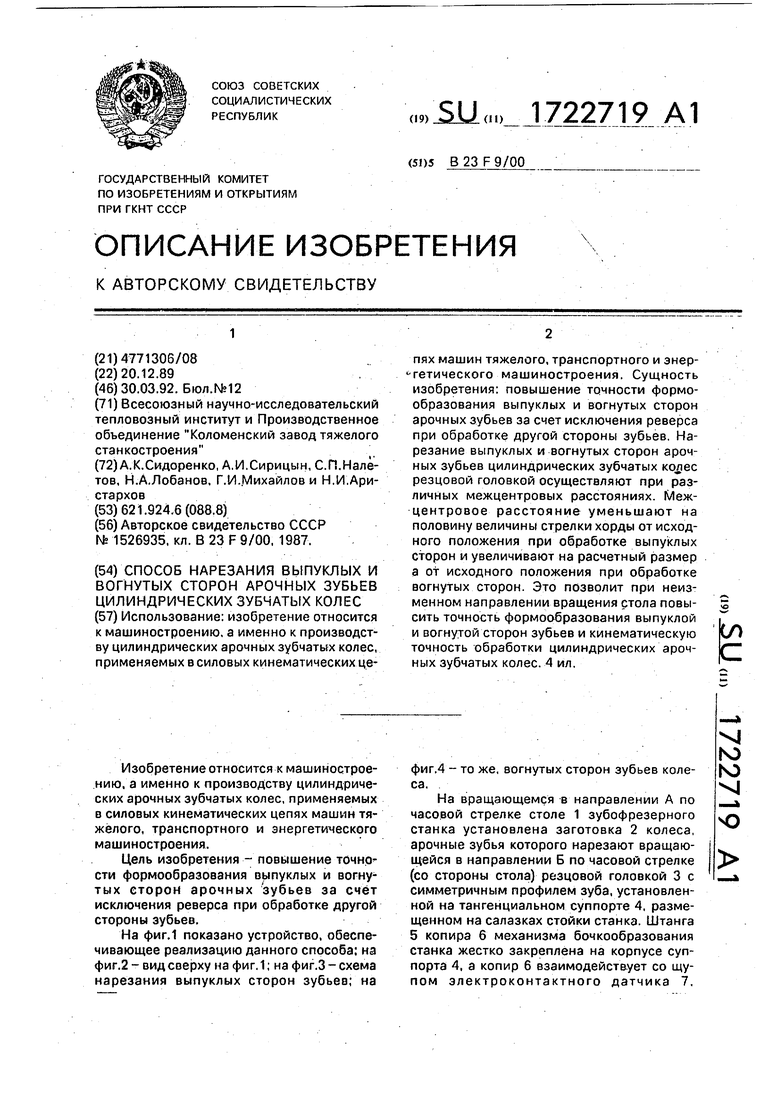

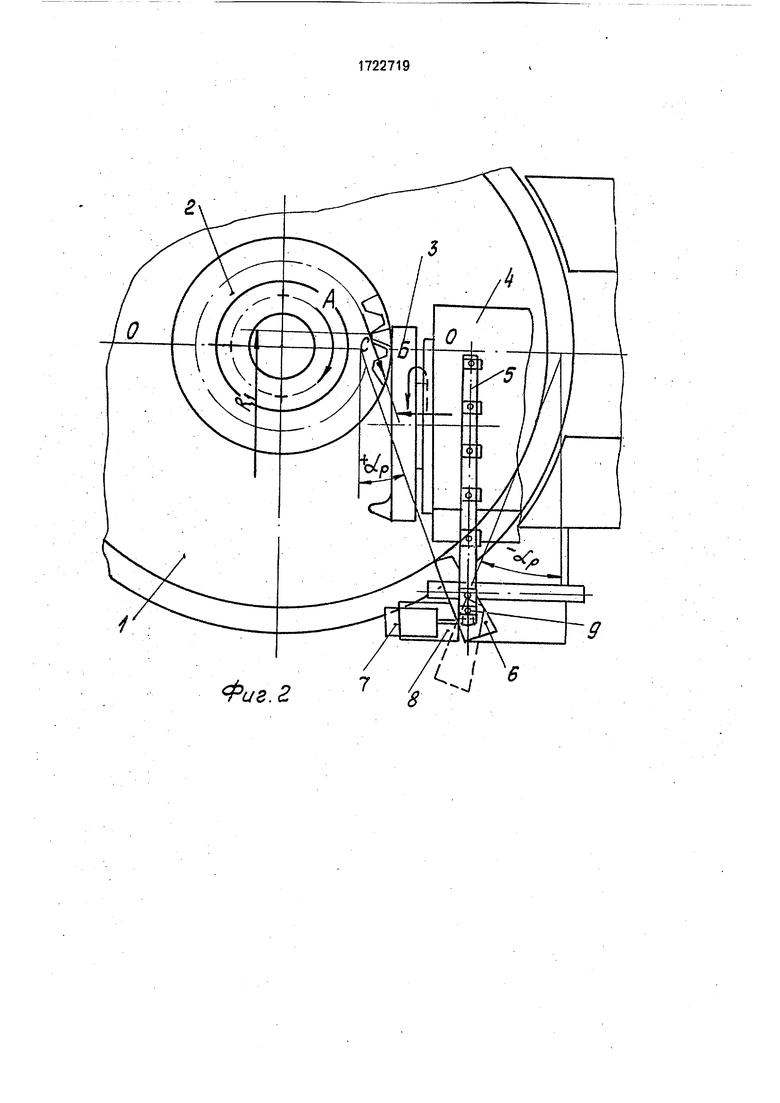

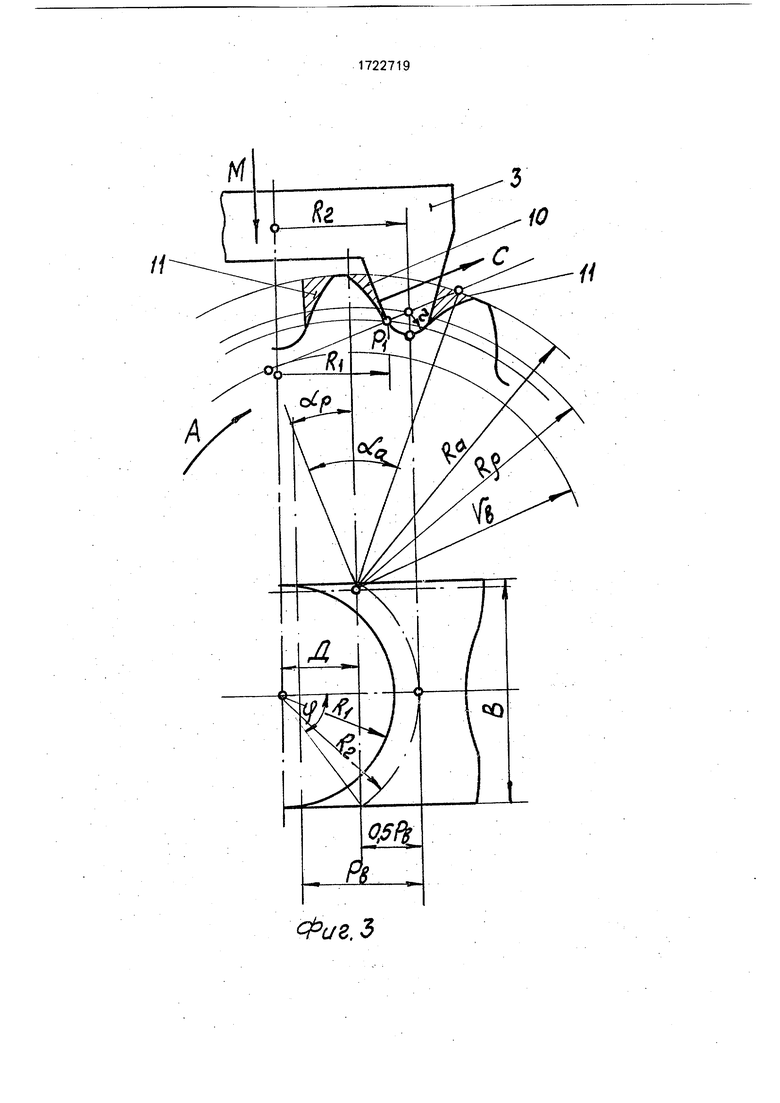

На фиг.1 показано устройство, обеспечивающее реализацию данного способа: на фиг.2 - вид сверху на фиг. 1; на фиг.З - схема нарезания выпуклых сторон зубьев; на

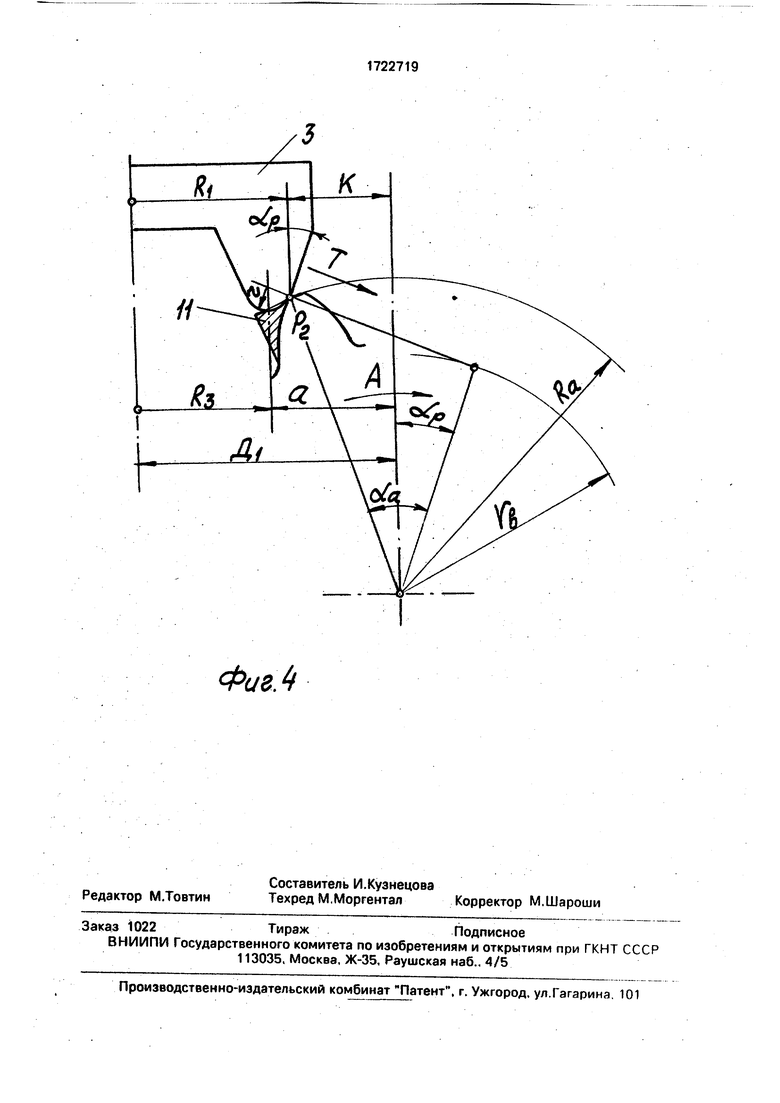

фиг.4 - то же, вогнутых сторон зубьев колеса.

На вращающемся в направлении А по часовой стрелке столе 1 зубофрезерного станка установлена заготовка 2 колеса, арочные зубья которого нарезают вращающейся в направлении Б по часовой стрелке (со стороны стола) резцовой головкой 3 с симметричным профилем зуба, установленной на тангенциальном суппорте 4, размещенном на салазках стойки станка. Штанга 5 копира 6 механизма бочкообразования станка жестко закреплена на корпусе суппорта 4, а копир 6 взаимодействует со щупом электроконтактного датчика 7,

XI Ю Ю Ч

Ю

размещенного на кронштейне 8 копировального устройства, неподвижно установленного на основании стола станка. Копир б повернут на 90° и, поворачиваясь вокруг оси 9, занимает два положения, образуя между копирной поверхностью и поперечной плоскостью станка последовательно углы, равные углам станочного зацепления

р.

Резцовая головка 3 установлена с возможностью изменения среднего радиуса за счет установочной пластины (не показана) и имеет радиус закругления вершин резцов, определяемый по зависимости г«0,5(лгп0- Soi), где то - модуль по основной окружности колеса, Sol - толщина зубьев по основной окружности шестерни. Величина стрелки хорды на ширине В колеса определяется по формуле Рв Ra(1 - cosy), где B/2Ra и р- угол кривизны арки зуба радиусом Ra на ширине В зубчатого колеса.

Радиус RI формообразующих точек PI и Ра режущих кромок резцовой головки устанавливают конструктивно и определяют по зависимостям RI Ra - rcos ар при обработке выпуклой стороны зуба и RI Рз + rcos a р при обработке вогнутой стороны.

При обработке выпуклой стороны зубьев ось резцовой головки устанавливают на межцентровое расстояние D R2 - 0,5 Рв Ra cos2(0,5 p), уменьшив межцентровое расстояние на 0,5 Рв от исходного положения. Затем вращающейся резцовой головкой осуществляют радиальное врезание по направлению М на глубину впадины зуба колеса. При вращении стола в направлении А по часовой стрелке перемещают резцовую головку вдоль линии станочного зацепления в направлении С по углом+а р arccos(rB/Rp), где Rp радиус окружности центров дуги переходной кривой. Это перемещение осуществляют в следующем режиме посредством копира, закрепленного на штанге, изменяющей расположение копирной поверхности в соответствии с направлением перемещения резцовой головки под углом (+ #р) и электроконтактного датчика, управляющих радиальным перемещением стойки и осевым перемещением каретки тангенциального суппорта. При этом срезают припуск 10 на выпуклой стороне зуба и оставляют припуск 11 на вогнутой его стороне. Периодическое вращение заготовки осуществляют на целое число угловых шагов, формируя эвольвентный профиль выпуклой стороны всех арочных зубьев колеса.

При обработке вогнутой сторона пуба ось резцовой головки устанавливают на межцентровое расстояние Di RI + К Рз + а,

где К r0(tg Oa - tg ap)cos ар rBsin( «a ctp)/cos Cfe, межцентровое расстояние Di P + re(tg 2a - tg «p)cos «p увеличено по отношению к исходному положению на размер а, где «а arrcos(rB/Ra) Ra - наружный радиус

колеса.

Затем согласованным перемещением резцовой головки вдоль линии станочного зацепления в направлении Т по углом (- ар) при вращении стола в том же направлении

А по часовой стрелке срезают припуск 11 вогнутых сторон арочных зубьев колеса, Это перемещение резцовой головки также осуществляют в следящем режиме посредством копира и электроконтактиого датчика со

щупом, управляющих движениями стойки в радиальном направлении и каретки суппорта в осевом направлении. При этом копир- мая поверхность образует с поперечной плоскостью станка угол (- ар). Аналогично

осуществляют периодическое вращение стола 1 на целое число угловых шагов до полного нарезания зубчатого колеса с арочной формой эвольвентных зубьев.

Формообразование выпуклой и вогнутой

сторон арочного зуба одним и тем же радиусом при соответствующей установке оси резцовой головки на межцентровое расстояние: уменьшенное на половину величины стрелки хорды от исходного положения при

обработке выпуклых сторон и увеличенное на размер, а от исходного положения при обработке вогнутых сторон позволит при неизменном направлении вращения стола станка повысить точность формообразования выпуклой и вогнутой сторон зубьев и повысить кинематическую точность обработки цилиндрических арочных зубчатых колес.

Формула изобретения

Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес резцовой головкой с симметрич- ным профилем зубьев, ось вращения которой перекрещивается в пространстве

под прямым углом с осью вращения обрабатываемого колеса, включающий радиальную подачу на глубину впадины обрабатываемого зуба, согласованную,с поворотом колеса тангенциальную подачу резцовой головки в направлении к основной окружности на величину, кратную основному шагу зубьев колеса, и перемещение резцовой головки в исходное положение для обработки выпуклых сторон других впадин зубьев, причем

для обработки вогнутых сторон выполняют переориентацию резцовой головки, отличающийся тем, что, с целью повышения точности формообразования выпуклых и вогнутых сторон арочных зубьев за счет исключения реверса при обработке другой стороны зубьев, обработку выпуклых и вогнутых сторон осуществляют при различных межцентровых расстояниях в соответствии с нижеприведенными зависимостями: D R2.cos2(0,5. p)

Dl Rl + rBSln( Оа - Op)/COS Oa,

где D - межцентровое расстояние, необходимое для обработки выпуклых сторон зубьев;

0

DI - межцентровое расстояние, необходимое для обработки вогнутых зубьев;

R - радиус резцовой головки, на котором размещена формообразующая точка;

R2 - средний радиус резцовой головки;

р arcsin(B/2R2) - угол кривизны арки зуба радиуса Ra при ширине b зубчатого венца;

гв - радиус основной окружности обрабатываемого колеса;

Оа - угол давления на вершине обрабатываемого зуба;

ОР - угол станочного зацепления.

15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| Способ нарезания зубчатых пар с криволинейными зубьями | 1987 |

|

SU1519856A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| АРОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2092725C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

Использование: изобретение относится к машиностроению, а именно к производству цилиндрических арочных зубчатых колес, применяемых в силовых кинематических цепях машин тяжелого, транспортного и энер- тетического машиностроения. Сущность изобретения: повышение точности формообразования выпуклых и вогнутых сторон арочных зубьев за счет исключения реверса при обработке другой стороны зубьев. Нарезание выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых резцовой головкой осуществляют при различных межцентровых расстояниях. Межцентровое расстояние уменьшают на половину величины стрелки хорды от исходного положения при обработке выпуклых сторон и увеличивают на расчетный размер a of исходного положения при обработке вогнутых сторон. Это позволит при неизменном направлении вращения стола повысить точность формообразования выпуклой и вогнутой сторон зубьев и кинематическую точность обработки цилиндрических арочных зубчатых колес. 4 ил. Чи fe

Фиг. /

Фиг.Ъ

Фиа.4

| Способ обработки зубчатых колес с криволинейной формой эвольвентных зубьев | 1987 |

|

SU1526935A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-20—Подача